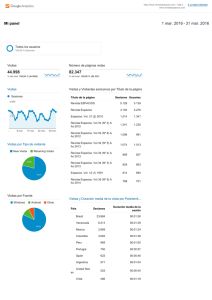

Revista Ingenieria UC - Facultad de Ingeniería

Anuncio