Compresores Recalentados

Anuncio

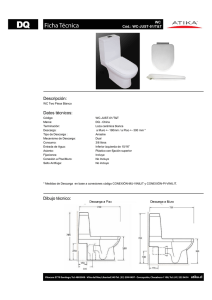

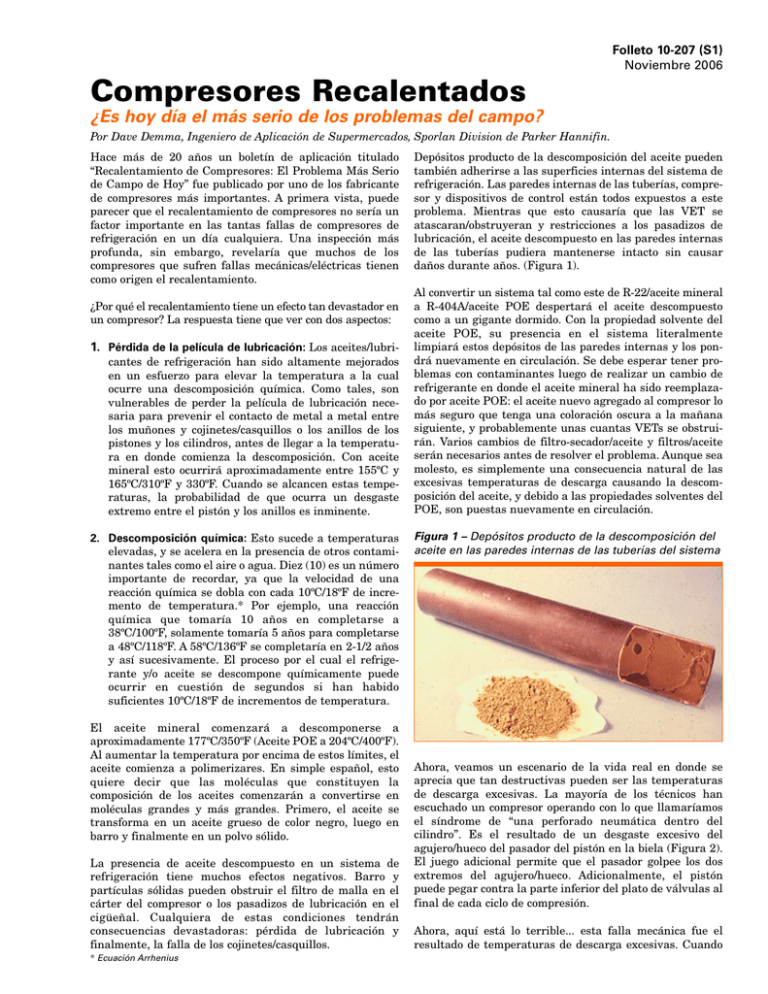

Folleto 10-207 (S1) Noviembre 2006 Compresores Recalentados ¿Es hoy día el más serio de los problemas del campo? Por Dave Demma, Ingeniero de Aplicación de Supermercados, Sporlan Division de Parker Hannifin. Hace más de 20 años un boletín de aplicación titulado “Recalentamiento de Compresores: El Problema Más Serio de Campo de Hoy” fue publicado por uno de los fabricante de compresores más importantes. A primera vista, puede parecer que el recalentamiento de compresores no sería un factor importante en las tantas fallas de compresores de refrigeración en un día cualquiera. Una inspección más profunda, sin embargo, revelaría que muchos de los compresores que sufren fallas mecánicas/eléctricas tienen como origen el recalentamiento. ¿Por qué el recalentamiento tiene un efecto tan devastador en un compresor? La respuesta tiene que ver con dos aspectos: 1. Pérdida de la película de lubricación: Los aceites/lubricantes de refrigeración han sido altamente mejorados en un esfuerzo para elevar la temperatura a la cual ocurre una descomposición química. Como tales, son vulnerables de perder la película de lubricación necesaria para prevenir el contacto de metal a metal entre los muñones y cojinetes/casquillos o los anillos de los pistones y los cilindros, antes de llegar a la temperatura en donde comienza la descomposición. Con aceite mineral esto ocurrirá aproximadamente entre 155ºC y 165ºC/310ºF y 330ºF. Cuando se alcancen estas temperaturas, la probabilidad de que ocurra un desgaste extremo entre el pistón y los anillos es inminente. 2. Descomposición química: Esto sucede a temperaturas elevadas, y se acelera en la presencia de otros contaminantes tales como el aire o agua. Diez (10) es un número importante de recordar, ya que la velocidad de una reacción química se dobla con cada 10ºC/18ºF de incremento de temperatura.* Por ejemplo, una reacción química que tomaría 10 años en completarse a 38ºC/100ºF, solamente tomaría 5 años para completarse a 48ºC/118ºF. A 58ºC/136ºF se completaría en 2-1/2 años y así sucesivamente. El proceso por el cual el refrigerante y/o aceite se descompone químicamente puede ocurrir en cuestión de segundos si han habido suficientes 10ºC/18ºF de incrementos de temperatura. El aceite mineral comenzará a descomponerse a aproximadamente 177ºC/350ºF (Aceite POE a 204ºC/400ºF). Al aumentar la temperatura por encima de estos límites, el aceite comienza a polimerizares. En simple español, esto quiere decir que las moléculas que constituyen la composición de los aceites comenzarán a convertirse en moléculas grandes y más grandes. Primero, el aceite se transforma en un aceite grueso de color negro, luego en barro y finalmente en un polvo sólido. La presencia de aceite descompuesto en un sistema de refrigeración tiene muchos efectos negativos. Barro y partículas sólidas pueden obstruir el filtro de malla en el cárter del compresor o los pasadizos de lubricación en el cigüeñal. Cualquiera de estas condiciones tendrán consecuencias devastadoras: pérdida de lubricación y finalmente, la falla de los cojinetes/casquillos. * Ecuación Arrhenius Depósitos producto de la descomposición del aceite pueden también adherirse a las superficies internas del sistema de refrigeración. Las paredes internas de las tuberías, compresor y dispositivos de control están todos expuestos a este problema. Mientras que esto causaría que las VET se atascaran/obstruyeran y restricciones a los pasadizos de lubricación, el aceite descompuesto en las paredes internas de las tuberías pudiera mantenerse intacto sin causar daños durante años. (Figura 1). Al convertir un sistema tal como este de R-22/aceite mineral a R-404A/aceite POE despertará el aceite descompuesto como a un gigante dormido. Con la propiedad solvente del aceite POE, su presencia en el sistema literalmente limpiará estos depósitos de las paredes internas y los pondrá nuevamente en circulación. Se debe esperar tener problemas con contaminantes luego de realizar un cambio de refrigerante en donde el aceite mineral ha sido reemplazado por aceite POE: el aceite nuevo agregado al compresor lo más seguro que tenga una coloración oscura a la mañana siguiente, y probablemente unas cuantas VETs se obstruirán. Varios cambios de filtro-secador/aceite y filtros/aceite serán necesarios antes de resolver el problema. Aunque sea molesto, es simplemente una consecuencia natural de las excesivas temperaturas de descarga causando la descomposición del aceite, y debido a las propiedades solventes del POE, son puestas nuevamente en circulación. Figura 1 – Depósitos producto de la descomposición del aceite en las paredes internas de las tuberías del sistema Ahora, veamos un escenario de la vida real en donde se aprecia que tan destructivas pueden ser las temperaturas de descarga excesivas. La mayoría de los técnicos han escuchado un compresor operando con lo que llamaríamos el síndrome de “una perforado neumática dentro del cilindro”. Es el resultado de un desgaste excesivo del agujero/hueco del pasador del pistón en la biela (Figura 2). El juego adicional permite que el pasador golpee los dos extremos del agujero/hueco. Adicionalmente, el pistón puede pegar contra la parte inferior del plato de válvulas al final de cada ciclo de compresión. Ahora, aquí está lo terrible... esta falla mecánica fue el resultado de temperaturas de descarga excesivas. Cuando Página 2 / Folleto 10-207 (S1) Figura 2 – Un agujero/hueco del pasador del pistón de la biela desgastado Figura 4 – Plato de válvulas con depósitos de la descomposición del aceite se arrancó este sistema, el instalador estaba contra el tiempo y se le olvidó ajustar las válvulas de expansión (VET). Como resultado el recalentamiento alto a la salida del evaporador se tradujo en todavía un mayor recalentamiento de succión en la entrada del compresor. Por cada .6ºC/1ºF de aumento en la temperatura de succión, se verá un aumento aproximado de .6ºC/1ºF en la temperatura de descarga. Veamos cuales son todas las implicaciones. Empezaremos con una explicación de como se lubrican los pasadores de los pistones y sus casquillos/cojinetes. Si nos adelantamos un año. Este sistema está sufriendo de una falta de mantenimiento en la forma de un condensador sucio (Figura 3). La consecuencia es una temperatura de descarga mayor. De acuerdo a investigaciones de la EPA, la transferencia de calor de un serpentín con una escasa capa de 1mm (.042”) de suciedad en la superficie resultará en hasta una pérdida de capacidad de transferencia de calor del 21%.* Figura 3 – Condensador Sucio Una temperatura de succión alta (VETs alimentando poco) junto con una temperatura de descarga mayor (condensador sucio) resultan en un sistema operando con una excesiva temperatura de descarga, condición que es propicia para que el aceite se descomponga. Después de un periodo cualquiera de tiempo, el color café claro y limpio del aceite cambiará a negro y grueso. Una parte de la descomposición del aceite se depositará en los platos de válvulas (Figura 4), evitando que las lengüetas de las válvulas sellen apropiadamente. Claramente, los depósitos de la descomposición del aceite son consecuencia de las altas temperaturas de descarga. *Contratistas – Septiembre 2003 Hay un pequeño depósito de aceite (orificio) en la parte superior del extremo del pasador del pistón en la biela (Figura 5). Su función es simplemente acumular aceite de la neblina de aceite que hay en el cárter. El aceite luego es suministrado al agujero del pasador del pistón en la biela por medio de una ranura de aceite, centrada en el casquillo del pasador del pistón. En el caso como este, de una biela de aluminio, el agujero del pasador del pistón con maquinado de alta precisión (con la ranura del aceite) sirve también como casquillo del pasador del pistón. Como se muestra en la Figura 6, cuando el pistón está en su recorrido descendente (succión), el punto de contacto creado por el recorrido del pistón es entre la parte superior del pasador del pistón y el agujero del pasador. Esto permite que el espacio se transfiera a la parte inferior del pasador del pistón/agujero. Aceite proveniente de la ranura del agujero del pasador del pistón fluirá dentro del espacio entre estas dos partes metálicas en movimiento, creando una película de lubricación. De esta manera es como la mitad inferior del pasador del pistón y casquillo se lubrican. Cuando el pistón está en su recorrido ascendente (compresión), el punto de contacto creado por el recorrido del pistón cambia a la parte inferior del pasador del pistón y el agujero del pasador. Esto permite que el espacio cambie a la parte superior del pasador del pistón y el agujero. El aceite que se ha acumulado en el depósito puede fluir dentro de este espacio, lubricando la parte superior del pasador del pistón y el casquillo. Es imperativo que el punto de contacto entre el pasador del pistón y el agujero continué cambiando de arriba a abajo, ya que permite que el espacio también cambie. Sin cambios en el espacio, la habilidad de lubricar la parte superior e inferior del pasador del pistón y casquillos estaría en peligro. Esto es cuando el plato de válvulas en la Figura 4 entra en juego. Luego que el vapor comprimido sale del cilindro, las lengüetas de descarga deben asentarse herméticamente, evitando cualquier fuga dentro del cilindro. Folleto 10-207 (S1) / Página 3 Figura 5 – Agujero del pasador del pistón de la biela Acumulación De Aceite 3. Los productos de la descomposición del aceite se depositan en las lengüetas de las válvulas, evitando que se asienten. El vapor de descarga ahora puede fugarse dentro del cilindro durante la carrera de succión del pistón. 4. La constante alta presión ejercida sobre la cabeza del pistón evita que el espacio libre entre el pasador del pistón/agujero cambie. La sección inferior del pasador del pistón/agujero se convierte en el punto de contacto constante durante la carrera ascendente y descendente del pistón, evitando así, que el pasador del pistón/ agujero se lubrique completamente. Desafortunadamente, los depósitos de la descomposición del aceite previenen esto, permitiendo que vapores con alta presión entren de nuevo al cilindro durante la carrera descendente (succión). No solamente esto le roba capacidad de bombeo al compresor, sino que además mantiene una alta presión en la parte superior del pistón durante todo el tiempo. Esto es lo que al final causa que el agujero del pasador del pistón se desgaste. Una constante alta presión en la parte superior del pistón evita que el espacio libre del pasador del pistón cambie, manteniendo el punto de contacto en la parte inferior del pasador del pistón/agujero (Figura 6). Debido a esto, la sección inferior del pasador del pistón/agujero no recibe lubricación, y como resultado el contacto metal con metal causa un patrón anormal de desgaste al agujero del pasador del pistón. Esto es ciertamente una falla mecánica. Una revisión de los pasos que llevaron a esta falla revelará que sus raíces están en temperaturas de descarga excesivas. 1. Alta temperatura del vapor de succión, resultante de VETs alimentando poco. Una temperatura de succión más alta aumenta la temperatura de descarga. 2. Un condensador sucio aumenta la temperatura de condensación (y presión), resultando en temperaturas de descarga aún mayores. Se han excedido las temperaturas aceptables, causando que el aceite se descomponga. Figura 6 – Lubricación normal del Pasador del Pistón/Agujero 5. Después de un período de tiempo, el contacto metal con metal causa un desgaste anormal al aluminio (material más suave) del agujero del pasador del pistón, resultando en un agujero alargado. El mantener las temperaturas de descarga normales hubiera extendido la vida del compresor y reducido su consumo eléctrico. Antes de implementar medidas preventivas uno debe, como primer paso, saber que causó las temperaturas de descarga excesivas. Mientras podemos atribuirlo a varias fuentes, cuatro son las causas principales que llevan a temperaturas de descarga excesivas: 1. Recalentamiento de Succión Alto: Una de las ineficiencias integrales del ciclo de vapor-compresión es el calor agregado al refrigerante entre la salida del evaporador y la descarga del compresor. Una gran cantidad de esto puede atribuirse al proceso de compresión. Mientras que la cantidad de calor agregada variará dependiendo del refrigerante y las condiciones del sistema, este “calor de compresión” no puede ser eliminado por ningún procedimiento. Es inherente al proceso de compresión. El proceso de la compresión de alguna manera sigue la línea de entropía constante en el diagrama P-H (Figura 8). Las líneas de entropía constante se extienden en un ángulo desde la línea de vapor saturado, y se hace menos vertical con cada línea siguiente (o incremento de valor). Figura 7 – Pérdida de lubricación a la sección inferior del pasador del pistón/agujero (Presión alta constante sobre la cabeza del pistón) Carrera Ascendente Carrera Descendente Carrera Descendente Carrera Ascendente Punto de Contacto Punto de Contacto Pasador Del Pistón Espacio Libre Permite Lubricación Biela Pasador Del Pistón Espacio Libre Permite Lubricación Biela Página 4 / Folleto 10-207 (S1) De manera que, entre mayor sea el valor de la línea de entropía constante, mayor será la distancia horizontal entro dos puntos de presión dados. Es esta distancia horizontal que representa el aumento en el contenido de calor del refrigerante en Btu/lb. La entropía de un vapor aumentará en la medida en que aumente su temperatura. Por consiguiente, es la temperatura del vapor (que es parcialmente influida por la cantidad de recalentamiento de succión) que determinará la línea de entropía constante a la cual sigue el proceso de compresión. Las leyes de física en este escenario nunca cambian: A una temperatura del vapor de succión mayor entrando al compresor (resultando en una entropía mayor), mayor será el calor de compresión. succión más fresco debe ahora viajar a través del embobinado tibio del motor, experimentando aproximadamente un aumento de 80ºF/44ºC en el proceso. La temperatura del vapor entrando a los cilindros es de 100ºF/38ºC (un recalentamiento de 120ºF/68ºC). La temperatura de descarga resultante es de 295ºF/146ºC. Nótese que la temperatura de succión del sistema en la Figura 9 era 80ºF/44ºC mayor que la del sistema en la Figura 8. Esto se tradujo en aumento de 80ºF/44ºC en la temperatura de descarga. Por cada 1ºF/0.6ºC de aumento en la temperatura de succión, se puede esperar un aumento aproximado de 1ºF/0.6ºC en la temperatura de descarga. Básicamente, cualquier condición del sistema que cause un aumento en la temperatura de succión resultará en un aumento casi igual en la temperatura de descarga. Por ejemplo, el sistema en la Figura 8 representa un sistema de baja temperatura con R-22 operando a una temperatura de succión saturada (TSS) de -20ºF/-30ºC y 100ºF/38ºC de temperatura de condensación saturada (TCS), con un compresor abierto. La temperatura del vapor de refrigerante a la salida del evaporador es de -15ºF/-25ºC (5º de recalentamiento). La línea de color naranja refleja 40º de recalentamiento a la entrada del compresor, y el calor de compresión (CDC) es de 27 Bru/lb. La temperatura de descarga es de 215ºF/62ºC. Algunas de las condiciones más comunes de un sistema que causan aumentos en la temperatura de succión son: A. Un ajuste de Recalentamiento alto. Esto se debe siempre revisar al arranque y ajustarse a las especificaciones del fabricante del equipo. La VET del sistema no está diseñada para regular la temperatura del vapor de refrigerante a la entrada del compresor. Al permitir que la VET del sistema opere en condiciones El sistema en la Figura 9 representa un sistema con las mismas condiciones de operación, utilizando un compresor hermético con enfriamiento de succión. El vapor de Figura 8 – Diagrama de Presión-Entalpía para un Compresor Abierto SCALE CHANGE 0 10 20 40 4050 30 60 70 80 0. 5000 14 0. 6 0.01 REFRIGERANTE 22 4000 103 100 90 13 -10 12 -20 0. -30 0. 108 110 15 0. 0.017 120 16 135 140 130 17 0. 0.018 0. 18 0. 150 19 0.020 0. 20 0. 160 21 22 0. 0.022 0.025 200 0.05 60 0 0.2 0 44 0 0.2 600 ns tan 400 t Te 0.3 300 mpe 0.4 tura do 140 °F) Vap or S a ( rature 200 0.7 1.0 100 1.4 80 2.0 60 3.0 40 4.0 30 5.0 60 20 7.0 40 -40 – -40 – 14 20 10.0 0 -60 – -60 – -20 -60 -80 – 4.0 -40 6.0 -80 – -80 3.0 -100 – -100 – En 0.2 0 0.3 10 0.4 20 0.5 30 0.6 40 0.7 50 60 0.8 70 0.9 80 90 0. 33 0. 0.3 1 100 0.3 9 0.1 -10 0.3 0 -20 0.2 0.8 0.6 -30 -120 – 2 1.4 34 2.0 -120 – 1400 800 0.2 80 -20 – 20 8.0 8 1000 0.14 100 -20 – 10 3000 2000 0 0 Co 0 Liq ui d oS 0 0 0– 30 14 7 0 0 46 40 0 atu rad o 54 58 4000 6 0.10 0 34 0– 280 20 – 120 40 52 56 0 140 20 – 160 60 30 0 40 – 180 40 – 80 5000 5 200 60 – 220 60 – 240 80 – 260 80 – 140 100 0.2 215ºF / 62ºC Temp. de Descarga 0.5 100 – 200 0 140 – 120 – 120 – 320 140 – 36 180 160 – 160 – 400 42 180 – 300 4 48 Calor de Compresión 38 600 50 0.07 160F 800 0.2 200 0.2 180 1000 Presión (psia) 23 190 0.04 Compresor Abierto 40ºF / 22ºC de Recalentamiento de succión @ Entrada del Comp. 215ºF / 62ºC Temp. de Descarga 200 – 1400 1.0 0. 180 0.03 3000 2000 170 3 0. 5 0. 36 i op tr 0. 37 a Co n a st e nt ( u/ Bt lb -F 14 ) 20 0. 38 0. 39 70 0 6.0 4.0 30 3.0 40 50 .40 8.0 Volumen Especifico (ft3/lb) 2.0 1.4 1.0 0.8 110 120 130 140 150 SCALE CHANGE Entalpía (Btu/lb por encima de líquido saturado a -40ºF / -40ºC) 160 170 180 190 0.6 200 Folleto 10-207 (S1) / Página 5 Figura 9 – Diagrama de Presión-Entalpía de un Compresor Hermético con Enfriamiento de Succión SCALE CHANGE 0 10 20 30 40 4050 60 70 80 0. 5000 4000 103 100 90 14 0. 6 0.01 13 -10 12 -20 0. -30 0. 110 15 0.017 16 121 17 0. 0.018 0. 130 140 18 0. 19 0.020 0. 20 0. 170 21 22 0. 0.022 0.025 0. 180 23 0.05 200 46 m pe 400 300 0.4 295ºF /146ºC Temp. 0.5 de Descarga 0.7 rature ( °F) Sat ura do 600 140 100 1.4 80 2.0 60 3.0 40 4.0 30 5.0 20 40 7.0 14 20 0 -60 – -60 – -20 -60 -80 – 4.0 -40 6.0 -80 3.0 -100 – 10.0 120ºF/68ºC Recalentamiento de Succión, aumento en la Temperatura e de Vapor de Succión de 80ºF / 44ºC nt ta ns del Embobinado del motor Co a -100 – En 0.2 0 0.3 10 0.4 20 0.5 30 0.6 40 0.7 50 60 0.8 70 0.9 80 90 0. 33 2 0. 0.3 1 100 0.3 9 0.1 -10 0.3 0 -20 0.2 0.8 0.6 -30 -120 – 34 2.0 1.4 -120 – 200 1.0 60 -40 – -80 – 1400 800 0.3 t Te Vap or tan -20 – -40 – 8.0 8 1000 100 -20 – 20 10 3000 2000 0.2 0.2 ns tu rad o 0 Sa 0 80 30 14 7 0 0– 0 ido 0 4000 0.2 0 0 Co 0– 0 Liq u 56 0 48 40 34 20 – 160 20 – 0 40 – 280 40 – 220 60 – 120 40 54 60 0 140 60 60 – 180 80 52 58 6 200 100 240 80 – 260 80 – 140 30 0 120 – 100 – 200 5000 5 0.14 0 36 140 – 120 – 320 140 – 300 0 180 160 – 160 – 400 0.2 0.10 0 42 180 – 38 600 50 0.07 44 800 4 0.04 160F 1000 200 0.2 180 1400 0.2 190 0.03 Compresor Abierto 40ºF/22ºC de Recalentamiento de succión @ Entrada del Comp. 295ºF/146ºC Temp. de Descarga 200 – 2000 1.0 152 160 150 REFRIGERANTE 22 3000 Presión (psia) 0. 120 0 5 .3 3 0. 6 0. op tr 37 i 14 20 0. 38 0. 39 70 0 6.0 4.0 30 3.0 40 50 .40 8.0 Volumen Especifico (ft3/lb) 2.0 1.4 1.0 0.8 110 120 130 140 150 160 170 180 190 0.6 200 SCALE CHANGE Entalpía (Btu/lb por encima de líquido saturado a -40ºF / -40ºC) de retorno de líquido para asegurar una adecuada temperatura del vapor a la entrada del compresor, es peligroso (potencial daño al compresor) e ineficiente (el refrigerar la línea de succión conlleva a gastos operativos, y no tiene efecto alguno en la temperatura del producto). Al ajustarse apropiadamente, la VET del sistema mantendrá una temperatura de succión menor a la entrada del compresor sin sacrificar la vida del mismo y la eficiencia del sistema. B. Aislamiento deficiente o faltante (Figura 10). Puede haber la tentación de usar un aislamiento más barato con pared de 3/8” de espesor. Esto debe evitarse. En tramos largos de tubería o en casos en donde la tubería de succión pasa por el ático, se recomienda aislamiento con un espesor de pared de 1/2” ó 1”. C. Intercambiadores de calor líquido – succión. Esta es una situación clásica “robarle a Pedro para pagarle a Pablo”. El vapor de succión frío sub-enfría el líquido, lo cual asegurará una alimentación libre de vapor a la VET. Lo hace, pero a expensas de una temperatura más alta del vapor de succión. No solo esto resulta en temperaturas de descarga más altas, sino que también estas temperaturas del vapor de succión más altas reducen la eficiencia del compresor. Esto cancela cualquier ganancia de eficiencia del líquido sub-enfriado. 2. Insuficiente Capacidad del Condensador: En raras ocasiones esto puede ser resultado de un condensador sub-dimensionado. Sin embargo, por cada condensador sub-dimensionado en servicio, probablemente miles más les falta mantenimiento. En la medida en que las aletas del condensador se le acumulen suciedad, la restricción en el flujo de aire pondrá en peligro la capacidad de diseño del condensador. La Figura 11 muestra el sistema mencionado anteriormente, pero con un condensador sucio. La temperatura de condensación ha aumentado de 100ºF/38ºC a 120ºF/49ºC y la temperatura de descarga resultante ha aumentado a 320ºF/160ºC. La Figura 3 muestra un ejemplo de esta condición; es un compresor esperando fallar. Tristemente esto es fácilmente... y completamente... evitable. Figura 10 – Aislamiento Faltante en Línea de Succión Aislamiento Faltante Página 6 / Folleto 10-207 (S1) Figura 11 — Ciclo Típico con un Condensador Sucio SCALE CHANGE -10 0 10 20 30 45 50 40 60 70 80 4000 14 0. 6 0.01 0. 0. 5000 103 100 90 13 -20 12 -30 0. 110 15 0.017 0. 120 121 17 0. 0.018 16 0. 130 140 18 0. 19 0.020 0. 20 0. REFRIGERANTE 22 3000 155 160 150 170 21 22 0. 0.022 0.025 0. 180 23 0.2 190 4 0.2 0.03 200 180 48 0 400 t Te mpe 0.5 ( rature o tan 200 0.7 140 °F) Sat urad 0.2 ns 0 Vap or Co 0 36 320 0 260 Sat ura do ido Liqu 0 42 800 600 1.0 1.4 80 2.0 60 3.0 40 30 5.0 20 7.0 14 10.0 -20 -40 En -100 – -100 – op tr n Co ia st (B te an / tu lb ) -F 14 0.4 20 0.5 30 0.6 40 0.7 0.8 60 50 0.9 70 80 90 0. 0. 33 0. 2 0.3 0 0.3 10 9 0 0.3 0.2 0.2 0.1 -10 0.3 1 -120 – -120 – 34 1.4 35 0. 36 0. 8.0 6.0 20 4.0 30 3.0 40 2.0 -20 1000 0.14 4.0 -80 3.0 0.6 -30 1400 100 -60 -80 – -80 – 3000 8 0.10 20 -60 – 4.0 0.8 0.2 40 -40 – -40 – 6.0 1.0 7 2000 0 100 -20 – -60 – 8.0 0.2 Temperatura 0.3 de Descarga 300 0.4 de 320ºF/160ºC 0 10 0 60 14 60 0 0 80 -20 – 20 120 0– 0– 30 58 0 140 20 – 20 – 40 160 60 180 40 – 40 – 80 56 4000 6 200 60 – 60 – 100 220 140 240 80 – 80 – 280 100 – 200 30 0 120 – 120 – 0 34 140 – 140 – 52 54 0 0 38 180 160 – 160 – 400 300 40 180 – 0 44 160F 800 600 50 0.07 46 1000 Presión (psia) 0.05 Condensador Sucio – 120ºF/49ºC Temp. de Condensador Compresor Hermético 120ºF/67ºC de Recalentamiento @ Entrada 200 – del Cilindro 1400 5000 5 0.2 0.04 2000 200 37 0. 38 0. 39 0 70 Volumen Especifico (ft3/lb) 50 .40 2.0 1.4 1.0 0.8 100 110 120 130 140 150 160 170 180 0.6 200 190 SCALE CHANGE Entalpía (Btu por lb por encima del líquido saturado a -40ºF/-40ºC) Figura 12 — Ciclo Típico Con Condensador Sucio y Presión de Succión Menor SCALE CHANGE 0 10 20 30 45 50 40 60 70 80 0. 5000 4000 103 100 90 14 0. 6 0.01 13 -10 12 -20 0. -30 0. 110 15 0. 0.017 124 130 120 16 17 0. 0.018 0. 140 18 0. 19 0.020 150 0. 20 0. REFRIGERANTE 22 3000 165 170 160 21 22 0. 0.022 0.025 0. 180 23 0.2 190 4 0.2 0.2 0.04 180 t Te ( rature 0.7 140 °F) Sat ura do 400 m pe o tan Sat urad ns Vap or Co ido Liqu 0 0 600 300 1.0 1.4 80 2.0 60 3.0 40 4.0 30 20 14 Inyección de líquido a la entrada del Compresor con una Y1037 lb - F) / VET Sensible a la Temperatura(Btu E -100 – 0.4 20 0.5 30 0.6 40 0.7 50 60 0.8 70 0.9 80 90 100 34 0. 33 0. 1 0 0.3 10 9 0 0.3 0.2 0.2 0.1 -10 0.3 -120 – 0.3 -120 – 2 1.4 -20 0 -100 – 0.6 -30 800 7.0 p ro nt ia Co ns t 10.0 14 20 te an 0 5 .3 0. 36 0. 37 38 0. 39 70 0 6.0 3.0 40 0. 8.0 4.0 30 2.0 0.8 1000 5.0 -80 3.0 1400 48 44 4.0 1.0 0 -20 -80 – 8 100 -60 -80 – -40 6.0 3000 0.4 Temperatura de Descarga 0.5 de 320ºF/160ºC 200 100 -60 – 7 2000 0.3 40 -40 – 0.2 0.2 60 -40 – -60 – 8.0 0 0.10 80 -20 – 0 10 60 0 0 20 14 0 0– -20 – 20 0 0– 30 38 20 – 120 40 160 20 – 0 40 – 58 0 0 140 60 180 40 – 80 220 100 56 0 200 60 – 320 80 – 60 – 240 80 – 140 260 100 – 280 100 – 30 0 120 – 0 140 – 120 – 200 34 160 – 140 – 300 36 160 – 400 52 54 4000 6 0.14 Temperatura de Descarga disminuida a 280ºF/138ºC con inyección de líquido0.2 40 600 42 160F 800 50 0.07 46 1000 Presión (psia) 0.05 200 1400 5000 5 0.03 Condensador Sucio – 120ºF/49ºC Temp. de Condensador Compresor Hermético 130ºF/72ºC de Recalentamiento @ Entrada del Cilindro Presión de Succión disminuida 200 – 180 – a 20 psia (-29ºF/-34ºC) 180 2000 200 50 Volumen Especifico (ft3/lb) .40 2.0 1.4 1.0 0.8 110 120 130 140 150 SCALE CHANGE Entalpía (Btu por lb por encima del líquido saturado a -40ºF/-40ºC) 160 170 180 190 0.6 200 Folleto 10-207 (S1) / Página 7 Figura 13 — Válvula de Expansión Sensible a la Temperatura Sporlan Y1037 Evaporador Y1037 Y1037 Condensador Compresor 3. Disminuyendo la Presión de Succión: Como indicamos anteriormente, el proceso de compresión más o menos sigue la línea de entropía constante en el diagrama de Presión-Entalpía. Con una presión de descarga constante, cuando el proceso de compresión comienza en una línea de entropía de un valor mayor, la temperatura de descarga resultante es más alta. Hay dos maneras en que el proceso de compresión puede iniciarse en una línea de entropía constante mayor: una temperatura de succión mayor O una presión de succión menor. El sistema en la Figura 12 está operando a una presión de succión menor; se ha disminuido de 10 psig a 5.5 psig, mientras que la temperatura de condensación se mantiene en 120ºF/49ºC. El resultado es una temperatura de descarga más alta; 365ºF/185ºC. Es importante que el sistema opere con la succión más alta posible. Recibidor “refrigeración”, particularmente en aplicaciones de baja temperatura. Está expuesto a una relación de compresión mayor, la cual ejerce estrés en las superficies de los cojinetes/casquillos y por ende, el proceso de compresión es menos eficiente. Esto puede superarse utilizando un proceso de compresión de dos-etapas; ya sea un compresor de dos-etapas o dos compresores separados que compriman el vapor en dos etapas. 4. Tipo de Refrigerante: Se utilizan muchos criterios al De mayor importancia, es que en aplicaciones de baja temperatura, el R-22 tiene el potencial para crear devastadoras altas temperaturas de descarga. Si el sistema está operando de acuerdo al diseño... considerando que el condensador fue seleccionado adecuadamente Y está limpio, el recalentamiento de la VET está ajustado correctamente, la línea de succión está bien aislada, y la presión de succión está al valor más alto posible, el sistema todavía operará con temperaturas de descarga altas. Esto es simplemente debido a las propiedades y características físicas del R-22. seleccionar el refrigerante para una aplicación dada: costo, disponibilidad, desempeño y beneficios ambientales. Cuando el R-502 se sumó a la lista de las especies en extinción, y reemplazos adecuados para aplicaciones de refrigeración fueron necesarios, pareció lógico enlistar el R-22 como un reemplazo. Se había estado utilizando en aplicaciones de refrigeración antes que se desarrollara el R-502 en la década de los ’60. Debido a esta limitación, si se escoge el R-22 como un refrigerante para baja temperatura, algo debe hacerse para “neutralizar“ su problema de altas temperaturas de descarga. Un abanico para enfriar el cuerpo del compresor es un buen comienzo, ya que puede reducir la temperatura de descarga, quizás unos 15-25 grado F (8 – 14 grados C). Uno debe preguntarse, “Si el R-22 era un buen refrigerante para aplicaciones de refrigeración, ¿porque se desarrolló el R-502?” La respuesta es que el R-22 tiene algunas limitaciones como un refrigerante para La “solución” real sería atacar el problema a la entrada del compresor. Recuerde que por cada 1ºF/0.6ºC de cambio en la temperatura de succión, habrá un cambio equivalente aproximado de 1ºF/0.6ºC de cambio en la temperatura de Página 8 / Folleto 10-207 (S1) descarga. Esto puede ser tanto un aumento como una reducción. Al saber esto, parece ser sencillo controlar la temperatura de descarga controlando la temperatura de succión. De aquí nace la válvula de inyección de líquido. La Figura 13 muestra la aplicación de la válvula de inyección de líquido; Válvula de Expansión Sensible a la Temperatura Sporlan Y-1037. Su función es bastante sencilla: monitorear la temperatura de descarga del compresor por medio de un bulbo sensor. Cuando la temperatura de descarga excede el ajuste de la Y-1037, esta inyecta una mezcla de líquido y vapor saturado dentro de la línea de succión. Esto reducirá la temperatura del vapor de succión, lo cual a su vez, reduce la temperatura de descarga. Al saber que la temperatura en donde está localizado el bulbo sensor es 50-75ºF/28–42ºC menor que la temperatura real de descarga, el técnico puede fácilmente seleccionar una Y-1037 con un ajuste de tempera-tura basado en la máxima temperatura de descarga deseada. Si el punto deseado para que la Y-1037 comience a inyectar líquido es una temperatura de descarga de 280ºF/138ºC, entonces el ajuste de la Y-1037 será de 205ºF (280-75)/96ºC (138-42). El sistema en la Figura 12 ilustra el beneficio de la inyección de líquido. La Y-1037 responde a la temperatura solamente. No hay conexión de ecualizador y la presión no influye en su operación. El bulbo sensor deberá sujetarse fijamente 6” (15 cm) alejado de la válvula de servicio de descarga del compresor para un control preciso. Se recomienda aislar el bulbo para evitar que las temperaturas ambientales influyan en la temperatura del bulbo. La conexión de entrada de la Y-1037 debe ser conectada a una fuente de refrige-rante líquido libre de vapor; la conexión de salida debe ser conectada a la línea de succión 12”-18” (5-7 cm) alejada de la válvula de servicio de succión del compresor. Dado que la Y-1037 tiene la habilidad de cerrar Printed in U.S. of A completamente, una válvula normalmente no se requiere. solenoide adicional, La inyección de líquido puede usarse para reducir excesivas temperaturas de descarga en procesos de compresión de una sola etapa o para controlar la temperatura entre las etapas en un proceso de compresión de doble etapa. Conclusión: Tal como se estableció hace dos décadas, el recalentamiento de compresores ES hoy día, el problema de campo más serio que hay. Muchos de los problemas y fallas de compresores pueden ser directamente relacionados con temperaturas de descarga altas. Varias causas de esta condición existen y muchas pueden solucionarse con un diagnóstico apropiado y acción correspondiente. Los condensadores deben limpiarse según sea necesario para mantenerlos operando a su capacidad de diseño. La temperatura del vapor de succión debe mante-nerse dentro de los límites aceptables ajustando la VET del sistema correctamente y aislando la línea de succión debidamente. No se debe permitir que los compresores operen a presiones de succión anormalmente bajas, ya que esto llevará a temperaturas de descarga más altas. Con algunos refrigerantes y aplicaciones, se requiere de métodos adicionales para aliviar las altas temperaturas de descarga. Esto puede lograrse hasta cierto grado con un abanico que enfríe el cuerpo del compresor. Para controlar este problema completamente, una Válvula de Expansión Sensible a la Temperatura de Sporlan, la cual monitorea la temperatura de descarga, puede usarse. Inyectando líquido/vapor saturado dentro de la línea de succión reducirá la temperatura del vapor recalentado, y a su vez reducirá las temperaturas de descarga excesivas. © Copyright 2006 Parker Hannifin Corporation 1106