1 I. INTRODUCCIÓN Con la integración vertical de las

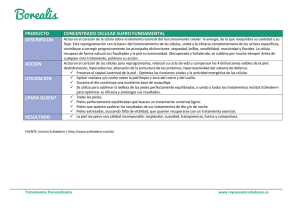

Anuncio