- Ninguna Categoria

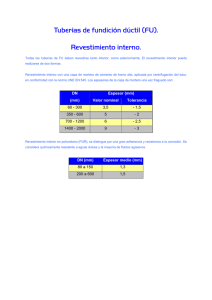

Revestimientos Horizontales

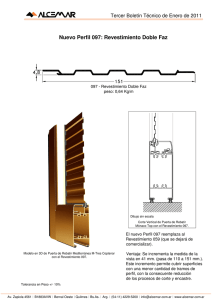

Anuncio