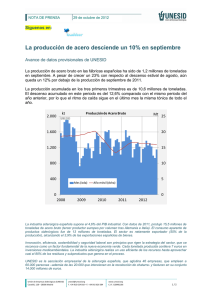

LA INDUSTRIA SIDERURGICA LATINOAMERICANA

Anuncio