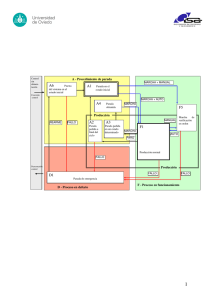

sistema de control de procesos y sistema andon del área de piezas

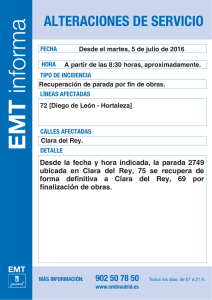

Anuncio