Apunte Correas

Anuncio

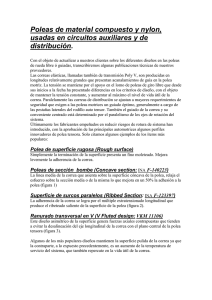

MECANISMOS Y SISTEMAS DE AERONAVES MECANISMOS Y ELEMENTOS DE MÁQUINAS CÁLCULO DE CORREAS 2013 Cálculo de Correas Índice 1. Introducción: ................................................................................................................... 3 2. Velocidad: ....................................................................................................................... 5 3. Longitud de la correa: ........................................................................................................ 6 4. Transmisión de esfuerzos. Fórmulas de Prony................................................................ 7 4.1. Potencia máxima y velocidad óptima: ...................................................................... 10 4.2. Variaciones de las tensiones de una correa: .............................................................. 12 4.3. Escurrimiento elástico: .............................................................................................. 13 5. Correas trapezoidales: ................................................................................................... 13 6. Método de cálculo para transmisiones industriales: ...................................................... 15 6.1. Cálculo de la potencia de diseño: .............................................................................. 15 6.2. Identificar la correa y las poleas a utilizar................................................................. 17 2 Cálculo de Correas 1. Introducción: Los mecanismos de poleas y correas son aquellos encargados de transmitir la rotación (con una cierta potencia) entre dos árboles que pueden estar alineados o no. Dicha transmisión se realiza por medio de la fuerza de rozamiento generada entre la polea y la correa, excepto en las correas dentadas en que la transmisión se asegura por empuje. El mecanismo básico esta constituido, como se observa en la siguiente figura, por dos poleas (2 y 4) que se encuentran unidas por medio de la correa (3) Figura 1 De acuerdo a la potencia que se desea transmitir y la disposición de los ejes existen distintos tipos de correas y diversas formas de colocación de las mismas. A continuación se muestran algunos tipos existentes: Según la forma de la polea y la correa: - Poleas y correas planas - Poleas y correas trapezoidales - Poleas y correas dentadas Según la posición de los ejes: - Ejes paralelos: Transmisión abierta Transmisión cruzada - Ejes no paralelos: Transmisión semi-cruzada Con poleas de guía (figura 2) (figura 3) (figura 4) (figura 2) (figura 5) (figura 6) (figura 7) 3 Cálculo de Correas Figura 2 Figura 4 Figura3 Figura 5 Figura 6 Figura 7 4 Cálculo de Correas - El caso de la figura 2, por correa abierta, se emplea si la disposición de los árboles es paralela y si el giro de éstos es en un mismo sentido. Si existe una gran distancia entre los ejes es conveniente que la rama inferior de la correa sea la conductora. - El tipo de transmisión mostrada en la figura 5 se utiliza si la disposición de los árboles es paralela y el sentido de giro de éstos es contrario. En el sitio donde las correas se cruzan las superficies frotan una contra la otra y se desgastan. Para evitar el desgaste se elige una mayor distancia entre los ejes y se trata de que la velocidad no sea demasiado grande (v 15 m/s). - El caso de la transmisión semi-cruzada se utiliza si los árboles se intersecan, generalmente a 90º, y sólo en un sentido de rotación. Para que la correa no salga de su canal la polea debe ser bastante ancha y su disposición y sujeción debe hacerse luego de ensayar la transmisión. 2. Velocidad: La velocidad radial entre dos ejes conectados por una correa montada sobre dos poleas depende, en una primera aproximación, del radio de dichas poleas. Si los ejes son paralelos podemos colocar la correa de dos maneras (abierta o cruzada), si la colocamos abierta el sentido de rotación de los ejes es el mismo y si la colocamos cruzada ambos ejes giran en sentido contrario. Designando con el subíndice 1 a la polea motora, con el subíndice 2 a la polea conducida y asumiendo que no existe deslizamiento entre las poleas y la correa podemos escribir: Velocidad de la correa = w1 r1 w2 r2 Por lo tanto: w2 n2 r1 w1 n1 r2 Siendo : velocidad angular de la polea. r: radio de la polea. n: rpm de la polea. Si tenemos en cuenta el espesor de la correa, cuando la correa pasa sobre la polea la superficie interior se comprime y la exterior se tracciona, existiendo una línea neutra que mantiene su longitud inalterada. Si la correa tiene un espesor t, el radio efectivo de la polea se incrementa en t/2, por lo tanto nos quedaría: t w2 n2 r1 2 w1 n1 r2 t 2 5 Cálculo de Correas 3. Longitud de la correa: Consideraremos los casos de correa abierta y correa cruzada. El cálculo de la longitud debe hacerse en ambos casos para una dada tensión, debido a que esta provoca deformación. Comenzamos por la correa cruzada, teniendo las poleas un cierto radio dato, un ángulo de subtendido 2 por la porción de cruce de la correa y una distancia d entre los ejes. G Figura 8 L 2 arcoCD DE arcoEF 2 AJ r 2 L 2 r r d cos 2 L 2 r1 1 2 2 El ángulo se halla al trazar AJ paralela a DE y prolongando BE hasta J; luego: sen BJ r2 r1 AB d Al estudiar la correa abierta, llamaremos al ángulo de subtendido 2. AJ se traza paralela DH, por lo tanto: BJ = BH - HJ = r2 - r1 6 Cálculo de Correas Figura 9 Utilizando la misma notación que en el caso anterior: L 2 arcoCD DH arcoHF 2 AJ r 2 L 2 r r r r d cos 2 L 2 r1 1 2 2 2 1 En este caso tenemos que: sen BJ r2 r1 d d 4. Transmisión de esfuerzos. Fórmulas de Prony En la figura 10 hemos dibujado una correa abrazando en forma parcial, un ángulo , a una polea. Consideremos un elemento de longitud dL, que envuelve un ángulo d de la polea de radio r. La polea gira con una velocidad tangencial v y en sentido antihorario como se muestra en la figura. Esto nos origina las fuerzas F1 y F2 de los ramales tenso y flojo respectivamente, siendo F1 F2. 7 Cálculo de Correas Figura 10 Además llamaremos: : peso específico de la correa. b: ancho de la correa. t: espesor de la correa. : coeficiente de roce entre la polea y la correa. g: aceleración de la gravedad. dN: fuerza radial de adherencia. v: velocidad periférica. dC: fuerza centrífuga actuante sobre dL. Si planteamos las condiciones de equilibrio sobre los ejes normal y tangencial respectivamente, podemos escribir: dC dN F sen d F dF sen d 0 2 2 (1) F dF cos d 2 F cos d 2 dN 0 (2) De la última ecuación obtenemos: dF cos d 2 dN (3) Si d 0 Cos(d/2) 1 8 Cálculo de Correas dN dF Integrando entre F1 y F2 N F1 F2 Por otra parte podemos considerar al diferencial de masa como: dm b t r d g y siendo la aceleración centrífuga: v2 a r la fuerza centrífuga actuante sobre el elemento resulta: dC b t v 2 d g llamando: v2 Fc b t g (4) resulta: dC Fc d (5) Reemplazando la (3) y (5) en la (1) y multiplicando por , tenemos: Fc d dF cos d 2 2 F sen d 2 dF sen d 2 0 Si hacemos tender d a cero, tenemos: Fc d dF F d dF d 2 Fc d dF F d 0 9 Cálculo de Correas Reagrupando: dF d F Fc Integrando entre F1 y F2; y entre 0 y θ: F1 dF F 2 F Fc 0 .d ln(F Fc ) F1 F 2 ln(F1 Fc ) ln(F2 Fc ) ln F1 Fc F2 Fc F1 Fc e F2 Fc En los casos de baja velocidad, podemos despreciar la fuerza centrífuga frente a las fuerzas F, quedando por último: F1 e F2 Para cualquier punto P situado a grados del punto 1, podemos hallar la siguiente relación: F1 e . Fp 4.1. Potencia máxima y velocidad óptima: Estudiaremos la potencia, que como es sabido, ésta es el producto entre la fuerza y la velocidad: Pot F1 F2 v De la fórmula de Prony, podemos obtener la diferencia de esfuerzos, llegando a la siguiente 10 Cálculo de Correas F1 Fc e F2 Fc F1 Fc Fc e F F F1 F2 F1 1 c Fc e F2 expresión: F1 e F1 Fc Fc e F1 F2 e F1 F2 F1 Fc e 1 e Reemplazando llegamos a: F1 Fc e 1 v Pot e Luego: F1 t b t t = tensión de tracción Recordando la forma de Fc y operando: 2 v b t v t e 1 g Pot e Se observa aquí que la potencia transmitida es nula cuando: t v2 g Lo que significa, que el efecto centrífugo equilibra a la tensión, cuando la velocidad vale: v g t 11 Cálculo de Correas Que es el límite máximo al que se puede trabajar. La velocidad óptima de trabajo será aquella para la cual la potencia transmitida es máxima. Para hallar dicha velocidad derivamos la potencia con respecto a la velocidad e igualamos a cero: dPot e 1 b t 3 v2 0 t dv e g La derivada será nula cuando el término entre corchetes sea nulo, o sea cuando: v g t 3 Comparando las últimas fórmulas observamos que la velocidad óptima es 1 de la 3 velocidad máxima. Se puede ver que Fc puede despreciarse para velocidades pequeñas. 4.2. Variaciones de las tensiones de una correa: Si tomamos un punto cualquiera sobre la fibra neutra (que no tiene deformaciones con la flexión), el mismo sufrirá en el tiempo, la influencia de las sucesivas solicitaciones de tracción t, mostradas en la figura 11: max F1 bt min F2 bt Figura 11 12 Cálculo de Correas 4.3. Escurrimiento elástico: Si, como ocurre en el uso normal de los órganos flexibles, no hay escurrimiento global del mismo, veremos que existe siempre, por lo menos para un segmento del arco de contacto, como consecuencia de la elasticidad del flexible, un escurrimiento local variable de punto a punto. En efecto, si la tensión crece a lo largo del arco de contacto en el sentido asumido como positivo, el alargamiento crece. Por otra parte para cada sección del flexible, el caudal de masa debe ser el mismo cualquiera sea la sección considerada debido a la continuidad del mismo. Si llamamos v a la velocidad del flexible en una sección genérica, la longitud del mismo que pasa por esa sección en el intervalo de tiempo dt es: dl v dt Indiquemos con dlo la longitud que tendría ese mismo flexible si no estuviera sometido a ninguna tensión, entonces: dl dl0 1 dl0 1 E La constancia del caudal de masa (condición de continuidad), implica que dl del elemento indeformado tiene el mismo valor para cualquier sección, luego: v0 dl0 dt cte A lo largo de todo el arco de contacto. Entonces podemos escribir: v dl v0 1 dt E De donde resulta que la velocidad del flexible varía de punto a punto y crece en el sentido de las tensiones crecientes. La velocidad periférica de la polea en contacto con el flexible es constante, y resulta como consecuencia, la presencia necesaria de un escurrimiento del órgano flexible. El escurrimiento recibe el nombre de escurrimiento elástico ya que la causa que lo origina es la deformabilidad elástica del flexible. 5. Correas trapezoidales: Cuando es necesario aumentar el coeficiente de roce fuera de los límites alcanzados por las correas planas, se recurre con frecuencia al uso de correas trapezoidales. Supongamos un corte como el de la figura 12 donde podemos apreciar que en una correa plana la fuerza tangencial no puede superar: 13 Cálculo de Correas F1 F2 N Figura 12 En cambio, en el caso de una correa trapezoidal, como la de al figura 14 la fuerza puede llegar a valer: F1 F2 2 N n Siendo: N 2 N n sen F1 F2 N sen Si comparamos las fórmulas anteriores vemos que en el caso de las correas trapezoidales el coeficiente de roce puede tomarse como: sen Con esta corrección la relación entre los esfuerzos dada por Prony toma la siguiente forma: F1 e sen F2 Es por ello que con estas correas se logran relaciones de transmisión más elevadas y con distancias de transmisión más pequeñas. Además este tipo de correas puede funcionar con pequeñas desalineaciones, aunque esto no es muy aconsejable. 14 Cálculo de Correas 6. Método de cálculo para transmisiones industriales: Los pasos siguientes, obtenidos del catálogo de correas Roflex, lo guiarán en la selección de una transmisión utilizando correas de sección trapezoidal y poleas acanaladas para conectar dos ejes. Al comienzo se requieren los siguientes datos: Potencia requerida en la máquina conducida [HP] Tipo de máquina motora y máquina conducida Velocidad de la máquina motora [rpm] Velocidad de la máquina conducida [rpm] Distancia tentativa entre ejes 6.1. Cálculo de la potencia de diseño: Debido a que las máquinas conducidas tienen formas particulares de funcionamiento, se deben prevenir fallas debidas a los golpes, vibraciones o tirones. De forma similar, las máquinas motoras tienen formas particulares de funcionamiento, algunas son más suaves que otras, o tienen un impulso inicial o un giro a tirones. Estas situaciones se consideran a través de un factor de servicio C1 que aumenta la potencia a transmitir para obtener la potencia de diseño que considera las características de la máquina y el motor utilizado. En la tabla siguiente, escoja el motor utilizado y la máquina que más se asemeja a su diseño. Se obtiene así el factor C1, el cual se multiplica por la potencia a transmitir, para obtener la potencia de diseño. 15 Cálculo de Correas Tabla 1. Factores de corrección por tipo de máquina C1 Factor de servicio (C1) Motores eléctricos: De corriente alterna monofásicos Asincrónicas Jaula de ardilla de par normal De corriente contínua bobinaje shunt Motores a gas Motores de combustión interna policilíndricas Motores eléctricos: De corriente alterna con par de gran potencia De rotor bobinado y anillos rozantes De corriente contínua bobinaje compound Motores monocilíndricos Ejes de transmisión Tomas de fuerza con embrague Agitadores de líquidos Ventiladores pequeños y medianos Bombas centrífugas. 1,0 a 1,2 1,1 a 1,3 Punzonadoras Mezcladoras pequeñas y medianas Generadores Compresores de tornillo Cizallas Prensas Máquinas de imprenta Cribas vibratorias 1,1 a 1,3 1,2 a 1,4 Elevadores Compresores de pistones Maquinaria de lavanderías Bombas de pistones Ventiladores grandes Maquinaria textil Máquinas herramientas 1,2 a 1,4 1,4 a 1,6 Malacates y huinches Molinos Chancadoras de mandíbulas Transportadora de correa sin fin 1,3 a 1,5 1,5 a 1,8 Con la potencia de diseño y la velocidad del eje más rápido se consulta el siguiente gráfico en el cual se aprecian las 5 secciones más típicas de correas. Con los datos ya indicados se observa en que zona se encuentra. Esto determina la sección de correa que se recomienda usar. 16 Cálculo de Correas Figura 13 Luego obtenemos la relación de transmisión entre ejes "i". Se define como relación de transmisión a la razón entre las velocidades del eje rápido dividido por el eje lento. n1=RPM de la polea rápida n2= RPM de la polea lenta i = n1/ n2 La velocidad tangencial en la periferia de las dos poleas debe ser igual para evitar el deslizamiento de la correa sobre una de ellas: n1 r1 n2 r2 n2 r1 d1 n1 r2 d 2 Siendo d2: diámetro primitivo de la polea lenta. d1: diámetro primitivo de la polea rápida Obtengo entonces: i = n1 / n2 = d2 / d1 6.2. Identificar la correa y las poleas a utilizar Conociendo la relación de transmisión "i" se procede a calcular los diámetros primitivos Dp y dp. Se recomienda usar como mínimo los siguientes valores: 17 Cálculo de Correas Tabla 2 Diámetro primitivo mínimo para cada perfil de correa Sección A B C D E Diámetro primitivo 63 100 160 280 400 mínimo [mm] Se procede dándose un valor para d1 y se calcula d2 de la forma siguiente: d 2 i d1 Con estos valores se puede calcular el largo L aproximado de la correa que se necesita: L 2 r1 r2 r2 r1 d cos 2 L: longitud de la correa d: distancia tentativa entre ejes Conociendo este valor y la sección utilizada, se consulta la tabla siguiente, que entrega la identificación de la correa adecuada. Esta identificación es una letra y un número, la letra indica el tamaño de la sección transversal de la correa (A, B, C, D, E) y el número representa el largo de la correa cuyo largo se aproxima lo más posible al largo L calculado. Como es muy probable que la correa seleccionada tenga un largo diferente de L se debe ajustar la distancia entre centros d acercado o alejando los ejes, con el objetivo de obtener una longitud de correa que sea comercial. 18 Cálculo de Correas Tabla 3 Código de la correa según su longitud Perfil A Perfil B Perfil C Nº ( 13 x 8 ) ( 17 x 10,5 ) ( 22 x 13.5 ) 26 690 28 741 31 817 35 919 932 38 995 1008 42 1097 1110 46 1198 1211 51 1325 1338 1347 55 1427 1440 60 1554 1567 1576 64 1656 1669 68 1757 1770 1779 71 1833 1846 75 1935 1948 1957 80 2062 2079 2084 81 2100 2109 85 2189 2202 2211 90 2316 2329 2338 96 2468 2490 97 2494 2507 2516 105 2697 2710 2719 112 2875 2888 2897 120 3078 3091 3100 128 3281 3294 3303 136 3497 3506 144 3701 3710 158 4055 4065 162 4158 4167 173 4437 4446 180 4615 4624 195 4996 5005 210 5377 5386 240 6106 6105 270 6868 6867 300 7630 7629 330 8391 360 9153 390 9915 420 10677 480 540 600 Perfil D ( 32 x 19 ) Perfil E ( 40 x 25 ) 3117 3320 3727 4082 4184 4463 4641 5022 5403 6102 6864 7626 8388 9150 9912 10674 12198 13722 15246 4656 5037 5418 6109 6871 7633 8395 9157 9919 10681 12205 13729 15253 19 Cálculo de Correas Conociendo la velocidad del eje rápido, la relación de transmisión “i” y la sección usada, se consulta la tabla correspondiente a la sección de correa utilizada. Se obtiene de ella la potencia que es capaz de conducir una sola correa Pot1, este valor se comparará con la potencia de diseño para calcular cuántas correas serán necesarias en su transmisión. La potencia que es capaz de transmitir cada correa se obtiene de las siguientes tablas para el tipo de correa seleccionada: Para realizar el cálculo final se necesitan dos factores de corrección. El primero es el factor C2 que considera la longitud de la correa. Se obtiene de una tabla pequeña ubicada en la parte baja de la tabla correspondiente a la sección, se ingresa a ella por el número de correa o por la longitud. El último factor de corrección C3 considera el arco de contacto entre la correa y las poleas que en definitiva limita la capacidad de transmisión ya que este es un sistema que trabaja por roce. Con los valores de d2 y d1 se consulta la tabla siguiente y se obtiene C3. Tabla 4 Factor de corrección C3 (d1-d2)/d Arco de contacto Factor de corrección 0,00 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 180º 174º 169º 163º 157º 151º 145º 139º 133º 127º 120º 113º 106º 99º 91º 1,00 0,99 0,97 0,96 0,94 0,93 0,91 0,89 0,87 0,85 0,82 0,80 0,77 0,73 0,70 Finalmente se calcula: Z Pot de diseño C1 Pot a transmitir C 2 C3 P C 2 C3 P Donde: Z es el número total de correas necesarias, se redondea al entero superior; P es la potencia que transmite cada correa seleccionada expresada en HP y se obtiene de las tabla correspondiente a cada sección. Los datos resultantes son: Identificación de la correa a utilizar Cantidad de correas en paralelo a utilizar Distancia entre ejes definitiva (se debe dejar holgura para instalar la correa y para tensarla) Diámetros primitivos de las poleas a utilizar 20 Cálculo de Correas C2 21 Cálculo de Correas C2 22 Cálculo de Correas C2 23 Cálculo de Correas C2 C2 24 Cálculo de Correas C2 25