05.Nufesa electronics

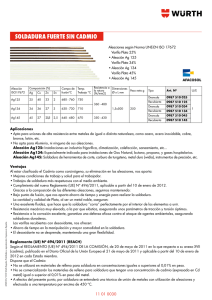

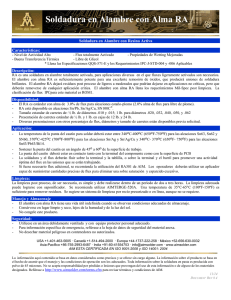

Anuncio

Juan Manuel Sánchez Piqueras Responsable Línea de productos Henkel: Loctite Multicore Hysol Optimel CONTENIDO • • • • • • • • Datos técnicos con plomo Elección de la Aleación Equipamiento-Maquinaria Fluxes para ola de soldadura Fluxes para impresión y reflow Inspección – Acostumbrar el ojo Acabados de Componentes Acabados de PCB 1 Porqué utilizamos plomo? • Porque forma un amplio rango de composiciones con el estaño con puntos de fusión que van desde los 183ºC-300ºC • Es barato • Reduce la tensión superficial • Reduce la disolución • No forma intermetálicas frágiles con el estaño PLOMO • Suave, maleable • Pobre conductor de la electricidad • Muy resistente a la corrosión 2 Utilización del Plomo • El plomo es uno de los elementos químicos más desenvolupados del planeta. • Se utiliza o se ha utilizado en: – Soldadura, pintura, baterías, gasolina, insecticidas, cristales, fontanería, bolígrafos, cubre cables, containers para líquidos corrosivos... PLOMO • Pb es un metal tóxico • Citado por la Agencia Americana de protección del medio ambiente como uno de los 17 elementos químicos más perjudiciales para la salud humana. • Dificultad del cuerpo para deshacerse del Pb: – De la sangre: 25 días - De los huesos:25 años 3 PLOMO • • • • Es un veneno acumulativo Ataca el sistema nervioso Daños neurológicos,anemia. Teratogeno – Las mujeres en estado tienen que tener cuidado – Retarda el desarrollo mental en los niños Peligros de exposición al Pb Rutas de exposición Riesgo tóxico Comentarios los componentes inorgánicos del plomo no son absorvibles a través de la piel,solamente Absorción bajo Ingestion Medio 10% del Pb absorvido a través del canal gastrointestinal. Inhalación Alto 30 ? 10% Pb vapores son retenidos en los pulmones algunos componentes orgánicos pueden ser absorvidos. 4 SELECCIÓN DE LA ALEACIÓN: Muchas aleaciones sin plomo están basadas en la adición de pequeñas cantidades de un tercer y cuarto elemento a la aleación binaria Sn/Ag para reducir el punto de fusión y incrementar el mojado y la fiabilidad. -Está demostardo que cuando aumentamos el número de elementos: 1.Baja el punto de fusión 2.La resistencia mecánica es menor 3.La mojabilidad aumenta * “Las siguientes aleaciones están consideradas como candidatas viables para reemplazar a la eutéctica Sn/Pb”: Sn96,5/Ag3,5 (221ºC) Es una de las aleaciones más fiables aunque su mojabilidad en refusión es más pobre que otar aleaciones más ricas en Sn.(NCMS,Ford,Motorola,TI Japan) 5 Sn99,3/Cu0,7 (227ºC) La calidad de la soldadura es parecida al Sn/Pb según Nortel fabricante de telefonia móbil. En atmósfera de oxígeno la mojabilidad es baja y el menisco pobre. La fuerza mecánica es la más baja de entre todas las aleaciones pero su bajo coste la hace estar entre una de las predilectas para ola e hilo. Sn/Ag/Cu (217ºC) El cobre se le añade para evitar la disolución de cobre en la soldadura,bajar el punto de fusión , mejorar el mojado así como se consigue mejorar la fatiga térmica. Nokia y Multicore encontraron puntos de fiabilidad comparables e incluso mejores que la aleación eutectica Sn/Pb. Parece ser la tendencia a seguir por todos los fabricantes Sn/Ag/Cu/Sb (213ºC-218ºC) Mejor comportamiento en fatiga Sn/Pb. Sn/Ag/Bi/X (202ºC-217ºC) Con la adición de el 5% o menos de Bismuto bajamos el punto de fusión y mejoramos la mojabilidad puede ser una de las aleaciones que mejores resultados ha dado pero tiene un problema en trhough hole que es la formación de fillet lifting. Otro grave problema :Contaminación de plomo-96ºC Sn/Sb (232ºC-240ºC) Mojado pobre aunque mejor que Sn/Ag pero la tª de líquidos es muy alta 6 Sn/Zn/X Eutectica 199ºC El Zinc es un elemento muy reactivoy causa oxidación y corrosión, reacciona con el flux aumentando la viscosidad en el caso de la pasta. Sn/Bi Eutactica 138ºC Aleación idónea para aplicaciones en las cuales necesitamos poca temperatura. La contaminación por cobre puede convertirla en una aleación ternaria reduciendo su punto de fusión a 96ºC y creando intermetálicas frágiles. Consideraciones para la maquinaria • Ola de soldadura – Posible erosión de la metalización de la cuba – Chequear con el proveedor de maquinaria • Horno de soldadura – Hornos convencionales tienen suficiente capacidad e eficiencia para soldar sin plomo – El sistema de convección es recomendable (posiblemente esencial) 7 Ola de soldar sin plomo: Parametros del proceso • Temperatura en el Top-side del Pcb: – Fluxes en base alcohol : 85 - 95?C – Fluxes en base agua :100 - 120?C • Temperatura de cuba: – 255 - 260?C • Tiempos de contacto – 2.5 - 4.0 segundos (depende del diseño de tarjeta) 8 Parametros de proceso • • • • • • • Proceso típico Temperatura en el Top-side: 119 °C Temperatura de cuba: 260 °C (99C aleación) Velocidad de conveyor: 0.7m/min Tiempo : 4.5 segundos (doble ola) Maquina utilizada: Soltec Aolapha Wave 6651 Flux utilizado: Multicore MF300 VOC free Temas de proceso • Incrementar Tª de cuba – Incrementa el choque térmico en placa • Incrementar precalentamiento para Voc free fluxes – Reducción de choque térmico • Ejemplo (Standard FR4 de doble cara): – Sn/Pb aleación, alcohol flux: • Cuba 250°C, temperatura en el bottom 120°C – 99C aleación, VOC free flux • Cuba 260°C, temperatura en el bottom 140°C 9 Disolución del Cu en el proceso de soldadura sin plomo El estaño ha reducido el espesor de la pista de cobre Erosión del rotor o boquilla Seleccionar materiales más resistentes Evidence de erosión on en a boquilla de acero inoxidable después de fabricación. 10 Problemas por contaminación metálica • La contaminación por plomo puede ser un grave problema • El 1% de contaminación de PB podría: – Reduce los sólidos en 40 - 50 °C – Tener muy poco efecto en líquidos – Rangos de estado pastosos más largos • Ejemplo: • SnCu0.7 (99C) 227°C? • SnAg3.5 (96S) 221°C? 183°C 179°C • El acabado del PCB y componentes debe ser Lead-free Problemas por contaminación metálica • Fillet Lifting – Ocurre cuando la aleación es rica en estaño y contiene Bismuto – Ocurre cuando soldamos placas o componentes acabados en Sn/Pb • Causado por Tª de fusión bajas en las interfases – Differential contraction across the soldered joint 11 Fillet Lifting Fillet Lift Fillet Lift Otros aspectos de soldadura • El estaño no sube bien o no llena los throughhole • Bolitas de soldadura • Oxidos en la ola más persistentes – Se necesitarán fluxes más activos • Coste de la aleación 12 Relleno incompleto del through hole • Estudio de laboratorio – – – – Cuba 99C– SnCu0.7 @ 265°C Temperatura del top-side - 97°C Velocidad conveyor – 100cm min Placas testeadas acabadas en OSP Flux resinoso Flux bajo en resina Flux libre de resina 6 36 84 Bolas de soldadura • Especialmente en sistemas de doble ola • Causado por: – Alta tensión superficial de la aleación – Incrementa la saturación del flux a altas Tª • Típico en VOC free fluxes 13 Bolas de soldadura 400 300 Microsolder 200 Balling 100 Nuevo flux 0 rk ma ch n Be d ve pro Im 270 tor tiva Ac sin Ro ree c-f Vo 260 Bath Temp. Oxido en la ola más persistente • Requerimiento fluxes alta actividad – Limpiar capa de óxido de la ola – Reducción de cortos – La seguridad del residuo tiene que ser estudiada • Uso de nitrogeno(atmosfera inerte) – La experiencia nos dice que no es esencial • Dopaje con fosforo para reducir la escoria 14 Costos de las diferentes aleaciones Sn63Pb37 Sn99.3Cu.7 Sn95.5Ag3.8Cu.7 $0.00 $1.00 $2.00 $3.00 $4.00 $5.00 $6.00 $7.00 Lead Free Serigrafia&Refusión 15 Serigrafía con lead-free • Mínimas modificaciones – Menor contenido metálico-Densidad – Mas cantidad de pasta el stencil Cambios en refusión • Cambio de aleación Tª fusión más altas – Sn62 liquidos a 179C – 96SC liquidos a 217C • Las temperaturas de las diferentes zonas de • refusión se tienen que incrementar • Altas temperaturas tienen impacto en el aspecto cosmético 16 Consecuencias en placas más complejas • Disipadores, componentes grandes – diferencia de Tª a lo largo de la placa – más tiempo de mojado • Más calentamiento de placa en general – sobrecalentamiento – Daños en componentes y placas – evaporación del flux Minimizar daño térmico • Mejorar diseño • Mejorar los sistemas de medida – trabajar cerca de los límites • Trabajar con atmosfera inerte – – – – menos oxidación de los sustratos metálicos menos evaporación del flux menos oxidación de la resina más gasto 17 Refusión en placas simples Temperature, °C 300 ? T bajo , sin mucho precalentamiento 200 100 200 400 600 Time/s Punto más caliente 800 1000 Punto más frío Refusión en placas relativamente complejas Temperature, °C 300 El pico de Tº podría ser más alto 200 100 Se requiere más precalentamiento 200 400 Punto más caliente 600 Time/s 800 1000 Punto más frío 18 Refusión para placas más complejas(+Densidad/Multicapa) Temperature, °C 300 Pico de Tª más que el necesario para el mojado AT 200 100 200 400 punto más Tª 600 Time/s 800 1000 Punto más frío Inspección 19 Inspección Inspección Cuál es cuál 20 Mojado en terminaciones Atmosfera inerte Atmosfera en aire Selección de los acabados de los componentes Tipos de componentes:Periféricos (QFP,SO) Discretos (Resistencias,Condensadores) Arrays (BGA,CSP,flip chip) 21 RECUBRIMIENTOS VIABLES: •Ni/Pd •Pd •Ni/Pd/Au •SnBi •Sn •SnCu,SnAg,Ag Desde el punto de vista de la fiabilidad de la soldadura a largo tiempo,los materiales de recubrimiento para las terminaciones de los componentes se pueden considerar en dos grupos: -Recubrimientos Nobles o Semi-nobles: Au,Pd o Ag -Recubrimientos en base SN: SnBi 22 Puntos a tener en cuenta: -Tiempo de almacenamiento -Soldabilidad -Migración(Ag) -Tin Whiskers -Tiempo de almacenamiento -Absorción de humedad Selección del acabado de PCB: ¿Qué tiene que proporcionar? -Buena soldabilidad -Creación de la intermetálica -Superficie de contacto necesaria -Protección de los pads antes de la soldadura(oxidación) 23 Acabado tradicional SnPb: •HASL(Hot Air Solder Level) Alternativas a HASL: •Ni/Au •Sn •Ag •OSP •Inmersion Tin Parámetros a tener en cuenta a la hora de seleccionar nuestro acabado de PCB: •Soldelabilidad •Estabilidad ambiental •Estabilidad a altas Tª •Integridad e Estabilidad de la intermetálica •Disponibilidad para ser usado como contacto •Coste 24