PLEXIGLAS® Online-Shop

Anuncio

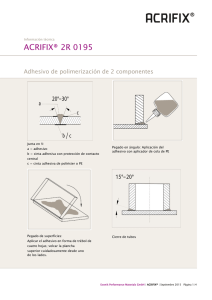

Instrucciones de manipulación Consejos para la manipulación de PLEXIGLAS® PLEXIGLAS® – el material y su utilidad PLEXIGLAS® es la marca comercial del primer acrílico del mundo creado por nosotros, un polimetacrilato de metilo (PMMA), fabricado por primera vez en 1933. PLEXIGLAS® GS (de colada) está disponible como planchas compactas y bloques de 2 a 160 mm de espesor, tubos de hasta 650 mm y barras de hasta 100 mm de diámetro. Desde entonces, este plástico de alta calidad no sólo se utiliza para aplicaciones industriales (tales como acristalamiento en edificios, publicidad luminosa, expositores, material sanitario, cubiertas de aviones, mobiliario, etc.) sino que también está a disposición de artesanos y aficionados al bricolaje para un sinfín de aplicaciones. PLEXIGLAS® XT (extrusionado) se puede adquirir como planchas compactas (de hasta 25 mm de espesor), planchas grabadas, planchas de espejo, tubos y barras, así como planchas onduladas y planchas alveolares. Desde el bricolaje al acristalamiento de cuadros pasando por objetos de arte. Desde antepechos de balcones a techos para terrazas pasando por cubiertas para coches. Los tipos, colores, espesores, formatos y cortes a medida de las numerosas familias de productos PLEXIGLAS®, que puede adquirir a través de un distribuidor autorizado de PLEXIGLAS® cercano, son para el usuario creativo la fuente de inspiración sin límites y garantía del éxito de su creación individual. 2 Las planchas tienen superficies brillantes, mates o grabadas, en diferentes colores o en incoloro. Los tubos y barras son incoloros o blancos y brillantes o pulidos. Las planchas alveolares PLEXIGLAS® están disponibles en incoloro o blanco como planchas dobles alveolares (SDP) de 8 mm y 16 mm de espesor o planchas cuádruples alveolares (S4P) de 32 mm de espesor y varios anchos. Para su manipulación, nuestra gama de productos le ofrece productos auxiliares especiales, tales como los adhesivos ACRIFIX®. Planchas compactas PLEXIGLAS® • tienen un alto grado de transmisión de luz (incoloro de 3 mm de espesor: 92 % de transparencia), • e alta durabilidad y son extremadamente resistentes a la intemperie, • no se amarillean ni se vuelven frágiles, • apenas se ensucian gracias a su superficie perfectamente lisa, • son muy ligeras (1,2 kg/m2 por 1 mm espesor), • también son resistentes a la rotura y al impacto (tipos RESIST) y apenas se astillan, • las hay con superficies brillantes y resplandecientes, lisas o grabadas y también con agradables superficies mates (tipos SATINICE), • se pueden mecanizar fácilmente con arranque de virutas, como la madera, y se pueden pegar bien, • se pueden someter con facilidad a diferentes métodos de termoconformado • y montar curvado en frío sobre radios mínimos. • se mecanizan con arranque de virutas y se pueden pegar bien. Planchas de espejo PLEXIGLAS® ESPEJO XT • disponibles en incoloro, en bronce y en dorado, • son ligeras, resistentes a la rotura y apenas se astillan, Planchas alveolares PLEXIGLAS® SP • son planchas con cámaras ligeras, pero a la vez muy rígidas, • ofrecen todas las ventajas de las aplicaciones así como la facilidad de montaje • disponibles en incoloro, en colores protectores contra el sol o en blanco y también con grabados decorativos, • tienen un aislamiento térmico de bueno a muy bueno, • con revestimiento NO DROP por una cara, con condensado no gotean y se secan de forma muy limpia, • disponibles en PLEXIGLAS RESIST® 1 SDP 8 y SDP 16, modificado al impacto y fácil de instalar • o en PLEXIGLAS ALLTOP® 3 SDP 16, permeable a los UV, forma una película de agua en las cámaras, de modo que el condensado se vuelve prácticamente invisible • también en PLEXIGLAS RESIST® 1 S4P 32, modificado al impacto y altamente termoaislante • y en PLEXIGLAS HEATSTOP® 2 SDP 16 y S4P 32, protector contra el calor (¡ y altamente aislante!) • sencillas de instalar. Planchas onduladas PLEXIGLAS® WP: • están disponibles en tres perfiles, • a prueba de choques (RESIST) y sencillas de instalar • también las hay protectoras contra el calor del sol (HEATSTOP) • en el perfil 177/51, encajan con planchas onduladas de cemento, por lo que se pueden combinar con éstas. Patente europea EP 733 754 Patente europea EP 548 822 3) Patente europea EP 530 617 1) 2) 3 PLEXIGLAS® – su fácil manipulación Preparación Protección para el transporte: Durante mecanizados con arranque de virutas conviene proteger la superficie de la plancha cubriéndola con el film protector hasta la última operación de trabajo para evitar el rayado. Si esto no fuese posible, se debe colocar sobre un material suave y limpio (p. ej., fieltro). Marcado: El marcado se realiza sobre el film protector con un lápiz o un rotulador resistente al agua. Para marcar directamente sobre la plancha, se ha de utilizar un rotulador. Las puntas trazadoras se pueden usar sólo en aquellos lugares que luego se desprenden o no quedan a la vista. Utilice un puntero con mucho cuidado y sólo si el grano se va a desprender, por ejemplo, si se va a taladrar. Cortar Las herramientas apropiadas para cortar son: • sierras circulares de mesa y • sierras circulares de mano con el caso de discos de sierra de metal duro, el llamado “disco de dentado múltiple“. Utilice siempre discos de sierra bien afilados de uso exclusivo para PLEXIGLAS®. • sierras de calar, • sierras de marquetería, • sierras de arco. Dado que en la mayoría de los casos, los discos de las sierras de arco son triscados, no se pueden conseguir cantos muy limpios (¡irregulari- dades!). Por lo tanto, sólo con discos realmente „cortantes“ y regulando las izadas y el avance reunirá las condiciones necesarias para un buen corte. 4 • la cuchilla de rasgar es apropiada como útil separador para los tipos básicos PLEXIGLAS® GS y XT, pero no para PLEXIGLAS RESIST® modificado al impacto. Serrar con sierras circulares de mesa y de mano: • ponga siempre la sierra en marcha antes de aproximarse a la pieza, • apoye el soporte de la sierra firmemente sobre el film protector de la plancha, • ajuste una velocidad de corte media y la carrera pendular a cero, • escoja un avance medio, • las planchas PLEXIGLAS®, especialmente PLEXIGLAS® XT, de aprox. 3 mm de espesor en adelante se deben refrigerar a ser posible con agua o aire comprimido. Serrar con sierras de calar: • ponga siempre la sierra en marcha antes de aproximarse a la pieza, • apoye el soporte de la sierra firme- mente sobre el film protec tor de la plancha, • ajuste una ve locidad de corte me dia y la carrera • pendular a cero, • escoja un avance medio, • las planchas PLEXIGLAS®, especialmente • PLEXIGLAS® XT, de aprox. • 3 mm de espesor en adelante se deben refrigerar a ser posible conagua o aire comprimido. Serrar con sierras de contornear y de arco: sólo para planchas de hasta aprox. 4 mm de espesor. Ángulo de despullo α = 10 bis 15° Metal duro (para aprox. 50 m/s) α γ Ángulo de desprendimiento γ γ = 0 bis + 5° Dentado recto Rasgar y romper: • Pes posible con las planchas PLEXIGLAS® (a excepción de PLEXIGLAS RESIST® modificado al impacto), de hasta 3 mm de espe- sor y aprox. 500 mm de longitud, • rasgue varias veces la pieza (espesor en mm = número de rasgaduras), • utilice una cuchilla de rasgar con filo en forma de gancho, • rompa la pieza sirviéndose del borde de una mesa (al hacer esto, protéjase las manos con guantes o con un tejido suave) o presionando con los pulgares desde los cantos; • los cantos rotos, que se deben pegar a continuación, se deben colocar sobre una superficie plana y esmerilar hasta conseguir un ángulo recto. Procure no emplear las brocas que se hayan utilizado con PLEXIGLAS® para otros materiales. Al taladrar es importante: • utilizar un soporte de taladro siempre que sea posible, • a partir de una profundidad de 5 mm refrigerar con agua o aire comprimido, • en perforaciones profundas, “airear“ varias veces la broca, elevándola pre- feriblemente cada 1 mm de profundi- dad, • la velocidad de corte y el avance correctos se reconocen por el caudal de viruta continuo y suave, • reducir el avance al comenzar a taladrar y poco antes de la perforación, • para círculos de hasta aprox. 60 mm 60–90° 3–8° 12–16° Torcer El ángulo de desprendimiento para PLEXIGLAS‚ es de 0 a -4 °, el ángulo de despullo, de 5 a 10 ° y la velocidad de corte recomendada es de aprox. 250 m/min. La mejor superficie se consigue utilizando: • una cuchilla de torno con radio de punta grande, • alta velocidad de corte a • bajo avance. Las condiciones de corte son óptimas, cuando se produce un caudal de viruta continuo. Fresar Son adecuadas para PLEXIGLAS®: • todas las fresadoras comerciales como las fresadoras universales, de mesa, copiadoras o cajeadoras. Atención: las fresadoras no profesionales sólo se deben utilizar con soporte y tope. • todas las fresas con dentado fino o fresas con dentado grueso, pero con mayor velocidad tangencial; • para grabados manuales también se pueden utilizar fresas de bricolaje o fresas dentales sobre un eje flexible. 0–4° 1 1 Taladrar Brocas adecuadas para PLEXIGLAS®: • brocas espirales habituales con un ángulo de punta de 60 a 90°. El ángulo de desprendimiento, o ambas cuchillas, deben girar en sentido inverso de tal manera que la broca no corte, sino que raspe (para evitar grietas/irregularidades), • brocas cónicas (broca de centrado, “broca de carrocería”), producen una perforación cónica pero sin desconchado, • broca avellanadora especial para desbarbar, • brocas escalonadas. se recomienda una sierra de punta o broca circular; si es necesario, taladrar previamente el centro con un taladro adecuado; refrigerar con a gua o aire comprimido. Roscar en o sobre PLEXIGLAS®, es posible mediante el proceso de aterrajado o con machos de roscar. Atención: ¡peligro de rotura por efecto de entalle! Este tipo de fijación sólo se debe escoger si no es posible ningún otro tipo (agujero pasante, adhesión, apriete). 2 3 2 3 3 2 1 1= = cutter fresa 1 2= = spacer rueda distanciadora 2 roll 3= = workpiece pieza 3 5 PLEXIGLAS® – su fácil manipulación Suavizar, limar, esmerilar • Los cantos de corte de PLEXIGLAS® se pueden alisar y desbarbar fácilmente con una cuchilla de suavizar. • Para limar son adecuadas todas las limas habituales, pero no las escofinas demasiado bastas. • A la hora de esmerilar, es posible superfinir, utilizar esmeriladores con cinta, de rotación, así como también esmerilar a mano. Si se sujeta la pieza, se deberá utilizar un apoyo intermedio de un tejido suave (fieltro), incluso cuando se esté protegiendo la plancha PLEXIGLAS® adicionalmente con film protector. Al sujetar la pieza, asegúrese de que ésta sobresalga poco (para evitar vibración/efecto elástico). Al esmerilar conviene proceder en tres etapas: No se deben dejar rastros visibles de operaciones de trabajo anteriores. En caso de esmerilar mecánicamente,no apriete 1. basto, grano 60, en seco o en húmedo, la pieza demasiado tiempo ni demasiado fuertemente, ya que una temperatura de 2. medio, grano 220, en seco o en húmedo, fricción demasiado alta puede provocar 3. fino, grano 400 a 600, sólo en húmedo tensiones (que dan lugar a pequeñas tensofisuras). (¡para evitar la tensofisuración!). Pulir Los cantos y las superficies de PLEXIGLAS® GS y PLEXIGLAS® XT se pueden pulir fácilmente y sin esfuerzo. • Utilice únicamente tejidos de pulido muy suaves (fieltro, disco pulidor de trapo, tela de guantes). • Utilice ceras o pastas de pulir compatibles con PLEXIGLAS®: pasta de pulir acrílico POLIER & REPAIR, UNIPOL®, pulido para coches REX®. El producto se extiende sobre el tejido de pulido y, a continuación, se puede comenzar a pulir mecánicamente. En este caso es importante evitar altas temperaturas de fricción. Se puede pulir manualmente, si bien, esto puede resultar algo laborioso. 6 Instalación y montaje Montaje de planchas compactas y grabadas (planas) PLEXIGLAS®: A la hora de montar las planchas, es muy importante tener en cuenta el espacio necesario para una posible dilatación por calor y humedad, que en el caso de PLEXIGLAS® GS y XT corresponde a 5 mm por metro de ancho y longitud, y para PLEXIGLAS RESIST® de 6 a 8 mm. Por eso, taladrar con uniones por tornillos sólo es el segundo mejor modo de fijación. Siempre es preferible el montaje con perfiles de apriete. Los listones y tornillos de fijación sólo se deben apretar de modo que las planchas aún dispongan de un espacio de trabajo suficiente. Para sellar se deben utilizar – de no pertenecer al perfil de apriete correspondiente – perfiles de obturación, cuya compatibilidad con PLEXIGLAS® haya sido probada, de caucho EPDM, de espuma de polietileno o de caucho de silicona elástico (para medidas inferiores a 2 m). Básicamente, para el montaje en los marcos de madera, metal o plástico, se ha de tener en cuenta: • la dilatación • la profundidad de encaje del marco (mín. 15–20 mm), • el espesor de la plancha correcto (véase la tabla). Perfil inferior/superior de aluminio Perfil de cubierta de aluminio Siliconas EPDM Plancha compacta/plancha grabada PLEXIGLAS® Cinta de obturación Medidas de ­acristalamiento PLEXIGLAS® GS y XT Longitud x ancho (mm) Profundidad de encaje mínima 15 mm 500 x 300 Profundidad de encaje 20 mm 4 15–20 mm 15–20 mm a+a = Espacio necesario para una posible dilatación 3 1000 x 700 8 5 5 10 8 6 2000 x 1200 12 10 8 1700 x 1700 12 12 10 Para el apriete de planchas compactas y planchas grabadas PLEXIGLAS® a partir de 4 mm de espesor, recomendamos, p. ej., el perfil de colocación SCHRAUB-PROFI (de rosca). Su perfil de aluminio (ver imagen) se atornilla en los cabrios, ya instalados, de la cara de montaje y en el sentido de la inclinación, y sujeta las planchas óptimamente entre las siliconas EPDM superiores y la cinta de obturación EPDM inferior. Los ángulos de cierre aseguran las planchas al canalón y los perfiles de cubierta, ajustables como un clip, cubren las cabezas de los tornillos, mejorando así la óptica del acristalamiento. Medidas de corte para PLEXIGLAS® ESPEJO XT Longitud x ancho (mm) Perfil de obturación compatible 3 1500 x 1000 a a Profundidad de encaje 25 mm 300 x 300 1200 x 900 Espesor chinta adhesiva Espesores de plancha recomendados: En la tabla se indican valores aproximados en mm (en caso de una combadura de máx. 1/50 de ancho, es decir, un 2 %, con un empuje del viento de p. ej. 1000 N/m2): Las planchas PLEXIGLAS‚ GS y XT de color opaco también se pueden fijar con cintas adhesivas (p. ej., SCOTCH MOUNT®). La base ha de estar limpia y lisa. Para montar planchas de espejo PLEXIGLAS® ESPEJO XT es preciso tomar medidas especiales (ver tabla). Para más información a este respecto, consulte a su distribuidor de PLEXIGLAS®. Ej.: SCOTCH MOUNT® Tipo Distancia entre cintas adhesivas 1 bis 2 mm 4016 100 mm ca. 3 mm 4008 300 mm 7 PLEXIGLAS® – su fácil manipulación Montaje de planchas alveolares PLEXIGLAS®: Los perfiles de colocación KLEMM-PROFI (de encaje) y THERMO-PROFI, junto con la conexión de pared WAND-PROFI, ofrecen soluciones fáciles. Nuestro socio de ventas König Kunststoffe GmbH proporciona estos sistemas de instalación. Innovador, cómodo y seguro – ideal para el usuario particular – así es el sistema de montaje PROStyle®, que se instala por abajo (ver croquis). Para una instalación correcta en cuanto a los materiales, es importante seguir las indicaciones de los prospectos PROStyle® y los folletos acerca de las indicaciones de instalación correctas para planchas alveolares y su instalación en tejados. Nuestro socio de ventas Otto Wolff Kunststoffvertrieb GmbH proporciona estos sistemas de montaje. A los clientes interesados en tejados con planchas alveolares y que desean una solución de acabado ya preparada, les ofrecemos PROStyle® Roof-Sets. Montaje de planchas onduladas PLEXIGLAS®: Encontrará indicaciones importantes a este respecto en los manuales de instalación que puede obtener de los distribuidores autorizados de PLEXIGLAS®. A diferencia de las planchas compactas y alveolares, las planchas onduladas se sujetan por puntos sobre correas (= perfiles inferiores transversales portadores). Para ello, se utilizan tornillos de gancho o tornillos con calotas. Se montan de manera similar a las planchas onduladas de fibrocemento que, combinadas con el perfil PLEXIGLAS® WP 177/51, se pueden instalar como tragaluz. 8 Conformar Calentar: Todas las planchas compactas PLEXIGLAS® se pueden conformar, a diferencia de las alveolares y las onduladas. Antes de conformar conviene retirar el film protector de la plancha PLEXIGLAS®. Para PLEXIGLAS® XT, la temperatura de conformación es de aprox. 150 °C; para PLEXIGLAS® GS, aprox. 160 °C. Para un calentamiento parcial – p. ej., para el moldeo lineal o el doblado – se utilizan como fuentes caloríficas: • Calentador de inmersión tipo bastón (también puede servir un fogón cubierto con un tejido de vitrofibra menos en una tira central que queda abierta), • radiador IR (lámpara infraroja fuerte). Fuentes caloríficas para calentar la plancha entera: • armario térmico, • horno, • ogón cubierto con una placa de aluminio. El tiempo de calentamiento depende del espesor del material. A partir de un espesor de 4 mm, el material se debe calentar por ambos lados o bien dar la vuelta varias veces. Coloque la plancha PLEXIGLAS® sobre una superficie plana que no sea muy brillante y evite el contacto directo entre la plancha y el elemento calorífico mediante una placa de aluminio o dejando un espacio intermedio de al menos 1cm. Observe la plancha durante el proceso de calentamiento para evitar que se sobrecaliente. Preparaciones: Antes de conformar se deben pulir los cantos – opcionalmente. Termoconformar: Inmediatamente después de haber calentado la pieza, ésta se moldea y, sujetándola con la mano o mediante otro dispositivo adecuado, se mantiene en esta forma hasta que se enfríe (por debajo de aprox. 60 °C). Para conformar no es necesario aplicar una fuerza especial (de no ser así, esto significaría que no se ha calentado el material a la temperatura óptima). Se recomienda moldear en caliente los lados de la plancha un poco más de lo necesario, ya que es posible que el material retroceda ligeramente cuando vuelva a estado frío. En caso de que los lados sean cortos, se debe calentar toda la plancha, ya que si no se corre el peligro de que se deforme. Las herramientas de molde de plegado se deben cubrir con tela de guante (para evitar dejar huellas en la pieza) y deben tener soportes para sujetar la plancha calentada. Un conformado difícil requiere una estación de moldeo con una herramienta macho y otra hembra, entre los cuales se encaja la plancha. Hay otros métodos de conformado, como la embutición profunda o el moldeo por soplado, si bien éstos requieren un mayor despliegue de equipamiento técnico y se han de llevar a cabo por transformadores profesionales de PLEXIGLAS®. Una vez esté conformada la pieza PLEXIGLAS® se puede continuar su manipulación. 9 PLEXIGLAS® – su fácil manipulación Pegar Pegado con adhesivos disolventes y adhesivos de dos componentes: Para pegar PLEXIGLAS® en general – y especialmente material en color – el método más sencillo lo proporciona el adhesivo ACRIFIX® 1S 0116 (ACRIFIX® 116), similar al “pegalotodo“. Para lograr una adhesión perfecta, es necesario que los cantos se hayan esmerilado con precisión, es decir, se requieren superficies de contacto planas. Antes de extender el pegamento, se deben limpiar las áreas a pegar con gasolina para mecheros. ¡Ventile bien la sala, no fume y evite el contacto con la piel! Extienda una capa fina de ACRIFIX® 1S 0116 (ACRIFIX® 116) del tubo (o con un fraso de polietileno) sobre una pieza de PLEXIGLAS®, inmediatamente después una las piezas y fíjelas, p. ej., con cinta adhesiva. Después de aprox. 1 a 2 horas, ya se pueden manipular las piezas, a pesar de que tarden varios días en endurecerse del todo. Pegado con caucho de silicona: En este caso, los tipos adecuados para PLEXIGLAS‚ son, entre otros, SILPRUF‚ PERENNATOR‚ V 23-11, 43-9 y ­BOSTIK‚ 3050. Respete las indicaciones del fabricante y evite que el caucho de silicona o los vapores que éste desprende penetren en las cavidades de las planchas alveolares. El caucho de silicona (al igual que otros tipos de pegamento) no se debe aplicar sobre acrílico moldeado en frío (¡Peligro de tensofisuración!). Método de trabajo: • limpiar las superficies a pegar, que han de estar secas y sin polvo; • delimitar justamente la zona a pegar (p. ej. con cinta adhesiva TESAFILM®); • dar una capa de imprimador/tapapo- ros sobre la superficie o los cantos (tenga en cuenta las indicaciones del fabricante); • fijar las piezas; • aplicar el caucho de silicona con presión; • alisar la superficie encolada pasando un medio húmedo (agua con jabón); PLEXIGLAS® PLEXIGLAS® Metal A S (C) A = ACRIFIX® 1S 0116 ó 1R 0192 (ACRIFIX® 116 ó 192) S = caucho de silicona C = cianacrilato (pegamento instantáneo) 10 El modo más seguro para pegar tipos de PLEXIGLAS® incoloro es con ACRIFIX® 1R 0192 (ACRIFIX® 192), que también se aplica directamente desde el tubo, Piedra S (C) Para ajustes muy exactos también son adecuados los „pegamentos instantáneos“ con una base de cianoacrilato (p. ej., Wunderkleber K-TEL®), asimismo, para materiales pintados, los pegamentos de contacto (p. ej., UHU® KONTAKT 2000). También se consiguen pegados incoloros de muy buena calidad para PLEXIGLAS® con UHU® Allplast. Todos ellos se aplican al igual que ACRIFIX® 1S 0116 (ACRIFIX® 116). • retirar la cinta adhesiva de delimitación antes de que se forme una película; • elegir una costura pegada con grande superficie; • tenga también en cuenta las indicaciones del fabricante relativas al endurecimiento. ¡La adhesión conseguida de este modo es permanentemente elástica! Tipos de pegamento que se pueden utilizar para unir PLEXIGLAS® a otros materiales: Plásticos duros Cerámica S (C) cubre mucho y se seca con la luz del día o mediante lámparas fluorescentes. (PS, ABS, PVC duro) S (C) Goma A S (C) K = pegamento de contacto ( ) = en el caso de pequeñas superficies a pegar y cambios de temperatura bajos durante la aplicación C K Limpieza y mantenimiento PLEXIGLAS® tiene una superficie no porosa que apenas se ensucia. Las partes con polvo se limpian con agua, un paño suave o una esponja. ¡No frotar nunca en seco! Posibles arañazos se pueden quitar puliendo la superficie (ver el apartado “Pulir“). Para una limpieza en profundidad recomendamos: el limpiador intensivo para plásticos de Burnus, DER GENERAL®, PLASTABELLA® o UNI-GLANZ® 3. El producto antiestático de limpieza y cuidado para plásticos (AKU) de Burnus, que puede solicitar a cualquier distribuidor o transformador de PLEXIGLAS®, tiene además otras ventajas: • evita la carga electrostática y, por lo tanto, la atracción de polvo, • hace que el mantenimiento de PLEXIGLAS® resulte verdaderamente fácil, • también es adecuado para otros plásticos. Se humedece un paño suave con el producto, se limpia la superficie mediante movimientos en zigzag y se deja secar la película que se ha formado. Nunca frotar en seco. 11 ® = marca registrada PLEXIGLAS, PLEXIGLAS ALLTOP, PLEXIGLAS HEATSTOP, PLEXIGLAS RESIST, PLEXIGLAS SATINICE y ACRIFIX son marcas registradas de Evonik Röhm GmbH, Darmstadt, Alemania. Certificada según DIN EN ISO 9001 (calidad) y DIN EN ISO 14001 (medio ambiente) Esta información y cualquier asesoramiento técnico posterior se basan en nuestros conocimientos y experiencia actuales. Sin embargo, no conlleva obligación alguna ni responsabilidad legal por nuestraparte, incluso en lo que respecta a los derechos de propiedad intelectual existentes de terceros, sobre todo derechos de patentes. En concreto, no se prevé ni sobreentiende ninguna garantía explícita o implícita, así como ninguna garantía sobre las propiedades del producto en el sentido legal. Nos reservamos el derecho de realizar cambios en función de la evolución tecnológica u otros avances. El cliente no está eximido de su obligación de inspeccionar y comprobar cuidadosamente los bienes entrantes. El funcionamiento del producto descrito en este documento deberá ser verificado mediante pruebas, que deberán ser realizadas únicamente por expertos cualificados bajo la responsabilidad exclusiva del cliente. Las alusiones a nombres comerciales empleados por otras compañías no constituyen una recomendación, ni significan que no puedan emplearse productos similares. N° de ref. 311-5 Abril 2008 xx/0408/09573 (es) División Operativa Performance Polymers Evonik Röhm GmbH Kirschenallee 64293 Darmstadt Alemania [email protected] www.plexiglas.net www.evonik.com