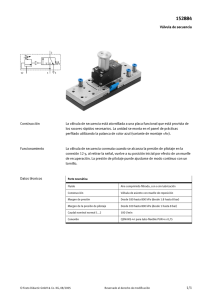

MANUAL DE INSTALACIÓN Y USO

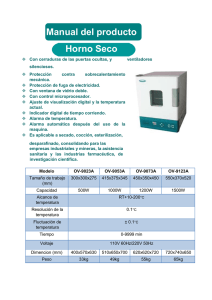

Anuncio