instituto politécnico nacional tesis presenta yañez albarran flavio

Anuncio

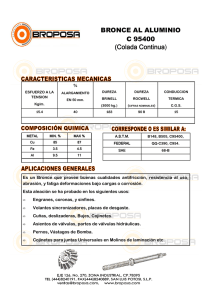

INSTITUTO POLITÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA UNIDAD PROFESIONAL AZCAPOTZALCO. “PROPUESTA PARA LA CREACION DE UN LABORATORIO DE ENSAYE DE MATERIALES PARA LA CARRERA DE INGENIERIA EN SISTEMAS AUTOMOTRICES DE LA ESIME UPA” TESIS QUE PARA OBTENER EL TITULO DE : INGENIERO MECÁNICO PRESENTA YAÑEZ ALBARRAN FLAVIO FABIAN MÉXICO D.F. JULIO 2008. AGRADECIMIENTOS Y DEDICATORIAS Agradesco a todas las personas que ayudaron a concluir mis estudios hasta este moneto. Dedico esta tesis a: ¨LA TECNICA AL SERVICIO A LA PATRIA¨ ÍNDICE CAPÍTULO Tema PÁGINA Justificación ………………………………………………………………………………………………………………… 3 Objetivo………………….…………………………………………………………………………………………………… 4 Introducción ……………………………………………………………………………………………………………….. 5 CAPÍTULO I ………………………………………………………………………………………………..……………….. 6 Estudio y análisis del problema ………………………………………………………………..…………………. 7 Necesidades …………………………………………………………………………………………….…………………. 7 Número de alumnos …………………………………………………………………………….……………………. 8 Tiempo necesario …………………………………………………………………………………………………….…. 9 Prácticas a desarrollar …………………………………………………………………………………………………. 9 Objetivo académico ……………………………………………………………………………………………………. 12 Pruebas dureza …………………………………………………………………………………………………………… 13 Pruebas de dureza por penetración ……………………………………………………………………………. 15 Método Brinell ……………………………………………………………………………………….…………………… 16 Método Rockwell …………………………………………………………………………………….………………….. 17 Método Vickers ………………………………………………………………………………………..…………………. 20 Métodos burdos ………………………………………………………………………………………..……………….. 20 Método de rallado ………………………………………………………………………………………….…………… 22 Método de la chispa ………………………………………………………………………………………….………… 23 Dureza por rebote ………………………………………………………………………………………………….…… 24 Pruebas de tensión …………………………………………………………………………………………………….. 25 Pruebas de compresión ………………………………………………………………………………………………. 31 CAPÍTULO II Instalaciones necesarias ………………………………………………………………………………………… 34 CAPÍTULO III Equipo e instrumentos necesarios …………………………………………………………………………. 33 CAPÍTULO IV Obra civil del laboratorio ………………………………………………………………………………..……… 39 Remodelación y algunas justificaciones ……………………………………………………………..….. 40 Standard para el edificio ……………………………………………………………………………………..…. 41 Servicios públicos …………………………………………………………………………………………………… 44 CAPÍTULO V Organización del laboratorio ………………………………………………………………………………….. 48 Tiempo necesario …………………………………………………………………………………………………… 49 Personal ……………………………………………………………………………………………………..………….. 49 Formulación de instructivo para presentación de informes …………………………..……….. 50 Reglamento …………………………………………………………………………………………………………….. 51 Conclusiones …………………………………………………………………………………………………………… 52 Bibliografía ……………………………………………………………..………………………………………..…….. 53 JUSTIFICACIÓN En la actualidad, está en boga la competencia de la industria automotriz, ya que es la industria más grande del mundo, la que genera la mayor cantidad de tecnología y la más avanzada, después de la industria de la aviación, debido esto a la explosión de la globalización. De tal forma, que el Instituto Politécnico Nacional, no se podía quedar atrás, creando la carrera de Ingeniería en Sistemas Automotrices, lo que pone al Instituto en la cima en esta rama ya que no existía anteriormente en una institución de tal magnitud nacionalmente y por este motivo la importancia de la propuesta de la creación del laboratorio de ensaye de materiales, para la carrera de Ingeniería en Sistemas Automotrices. Además de que con la creación de este laboratorio la (ESIME UPA) resaltara de entre las demás ESIME y demás unidades de ingeniería. De esta forma, que la exclusividad que se le ha dado a esta carrera, también debería dársele al laboratorio, porque a pesar de que ya existe un laboratorio para las otras dos carreras de esta unidad profesional, esta exclusividad permitiría además de un estatus a la carrera, un verdadero aprovechamiento, dado que todas las maquinas, bancos de pruebas y ensayos estén enfocados al área automotriz. Aunado a que existe uno de los beneficios más importantes, que es el de impulsar a los alumnos en la creación de tecnología, enfocada a la comprobación de elementos automotrices a nivel profesional para poder dar servicio externo a la industria (vinculación industrial), principalmente en auxiliares de pruebas de frenado, de dirección, del tren de impulsión, sistemas de calidad, manufactura, soldadura, etc., para acercar al alumno a la práctica real de la ingeniería. Por otro lado, en esta propuesta se resalta la importancia de la reutilización de los espacios, mismos que se utilizan en un porcentaje mínimo. OBJETIVO Al final de esta propuesta, el lector comprenderá la importancia fundamental de crear un laboratorio de ensaye de materiales para la carrera de Ingeniería en Sistemas Automotrices del Instituto Politécnico Nacional que brinde a sus alumnos una formación especializada a un perfil automotriz, dándoles ventaja en la práctica profesional de la ingeniería. De esta forma los alumnos egresados de la Ingeniería en Sistemas Automotrices y aun más los especializados en manufactura y materiales sobresaldrán de entre los demás egresados, siendo este hecho un atractivo para los reclutadores de la industria, esto se podrá comprobar al final de la carrera, donde es obligatoria una estancia industrial. Además, de que no se podrá viciar la enseñanza en el laboratorio, gracias a que se impuso un número limitado de alumnos para esta carrera, de manera que cada alumno tendrá mayor aprovechamiento, debido al acercamiento real del estudio y análisis del comportamiento y reacción de una gran variedad de materiales utilizados en la industria automotriz. INTRODUCCIÓN Un curso en el laboratorio de ensaye de materiales tiene gran importancia en la preparación del estudiante de Ingeniería en Sistemas Automotrices. Actualmente en la rama de proyecto automotriz, no se usan exclusivamente los métodos analíticos para la solución de los problemas; sino que estos métodos se deben combinar con ensayos en el laboratorio, para poder solucionar los problemas correctamente. Uno de los objetivos principales de este trabajo, dentro de la propuesta del laboratorio; es la elaboración del programa de prácticas, a desarrollar dentro del laboratorio, para el correcto complemento de la teoría de propiedades mecánicas de los materiales, usados en la Ingeniería de Sistemas Automotrices. La producción y uso de los materiales dependen, en gran parte de sus propiedades mecánicas, tales como su resistencia, dureza, tensión, compresión, fatiga, torsión, capacidades etc. Es posible obtener valores numéricos que describan estas propiedades, mediante experimentación con pruebas patrón, de dureza, tensión, compresión, fatiga, torsión, etc. Como la selección de un material para una aplicación estructural específica, dependen de sus propiedades mecánicas, es importante familiarizarse con algunas de las pruebas patrón empleadas para medir estás propiedades y entender el significado de la información obtenida de ellas. En el capítulo I se dan las instrucciones solo para efectuar ensayos de dureza, tensión y compresión, debido a que son los más representativos para el análisis de materiales y para el diagnostico del comportamiento de los elementos mecánicos, tanto para el control de calidad como para la verificación rutinaria de trabajo. Pero aunados a estos ensayos están una gran variedad más, los cuales no son menos importantes, pero si de una extensión mucho mayor. Para el buen funcionamiento del laboratorio y del desarrollo de las prácticas se debe contar con instalaciones, equipo e instrumentos adecuados. En el capítulo II se indican las instalaciones necesarias, y en el capítulo III se describe el equipo e instrumentos mininos necesarios para efectuar las prácticas, la lista del equipo e instrumentos se hace en base a las necesidades de cada uno de los ensayos. En el capítulo IV se describen las necesidades del laboratorio que debe satisfacer la obra civil, y finalmente en el capítulo V se indica la organización académica del laboratorio. CAPÍTULO I ESTUDIO Y ANÁLISIS DEL PROBLEMA ESTUDIO Y ANÁLISIS DEL PROBLEMA NECESIDADES De forma general la carrera de Ingeniería en Sistemas Automotrices de ESIME Azcapotazalco y de la ESIME en general se cursan las materias denominadas: Introducción a la ciencia de los Materiales y otras Ciencias de los Materiales optativas, cuya teoría debe complementarse con experiencias en el laboratorio de ensaye de materiales en donde los alumnos adquieran conocimientos empíricos que les sean de utilidad en estas materias y otras que se cursan en la especialidad tales como: Mecanismos, Proyecto Mecánico, Resistencia de Materiales, Procesos de Manufactura, Tren de Impulsión, Sistema de Dirección Suspensión, Frenos, optativas, etc. A continuación se presenta el programa sintetizado de las materias a cuya teoría complementarán los ensayos del laboratorio. Introducción a la Ciencia de los Materiales y otras Ciencia de los materiales optativas: Teoría atómica, movimiento atómico, propiedades electromagnéticas, propiedades mecánicas, corrosión y oxidación, curvas de enfriamiento, teoría general de los tratamientos térmicos, imperfecciones estructurales, además de ensayos de materiales determinados por el programa de estudios, propiedades de metales y aleaciones, metalurgia del fierro y procesos de aceración, diagramas, clasificación y tratamientos del acero, Propiedades y usos de aleaciones, clasificación de propiedades y usos de metales antifricción, plásticos, etc. Con el proyecto de este laboratorio se busca satisfacer el programa en lo referente a propiedades mecánicas de los materiales y además las siguientes necesidades: 1º. Conocer las características, propiedades, usos y limitaciones de los materiales para su uso adecuado. 2º. Capacidad para conocer y comparar materiales los cuales pueden ser considerados similares para su aplicación en la industria automotriz. 3º. Obtener un mejor entendimiento para el estudio de resistencia de materiales y materias relacionadas con la misma. 4º. Saber los procedimientos para el diagnostico de posibles fallas en materiales automotrices sujetos a esfuerzos. 5º. Tener la capacidad de tener visión y poder tomar decisiones para el diseño de cualquier elemento mecánico automotriz y relacionados. NÚMERO DE ALUMNOS El número de alumnos y número de equipos que llevarán a cabo las prácticas se determinará de acuerdo con el número de grupos, que en esta propuesta se toman en cuenta los cuatro grupos en las cuatro unidades profesionales en el Instituto Politécnico Nacional que ingresaran año con año indefinidamente. Donde este laboratorio podría poner a la ESIME AZCAPOTZALCO como el centro de ensayes de materiales en esta carrera de Ingeniería en Sistema s Automotrices alcanzando un mayor estatus dentro de las demás unidades profesionales del Instituto Politécnico Nacional. Por otro lado, el número exacto de alumnos que efectuarán las prácticas es variable pero podemos considerar que un grupo de 50 alumnos está dentro de límites razonables para aprovechar las enseñanzas. En este caso los grupos de esta ingeniería, no sobrepasan los 40 alumnos por acuerdo institucional con la industria automotriz. Se puede observar que el número de alumnos se incrementara al paso de nueve semestres para alcanzar la tira de materias completa pero además se debe considerar posibles incrementos en los grupos debido a los alumnos irregulares que recursan algunas asignaturas, de esta forma al paso de unos quince semestres se podrá tener el laboratorio a su máxima capacidad. De acuerdo con el programa de estudios y con las cuatro unidades profesionales trabajando en este laboratorio tendríamos aproximadamente quince grupos por semestre. Además, para tal aprovechamiento dentro del laboratorio; el “LABORATORY MANUAL OF MATERIALS TESTING” recomienda que se deban formar grupos o equipos de tres a seis alumnos como máximo. En nuestro caso, se formarán ocho grupos de cinco alumnos cada uno. Si se excede el número de alumnos considerado para el actual dato de cuarenta alumnos por grupo, se puede aumentar a seis integrantes de cada equipo, con el fin de que no aumente el número de equipos, disminuyendo la eficiencia en la enseñanza. TIEMPO NECESARIO Para el aprovechamiento deseado en este tipo de enseñanza, el tiempo mínimo es de una hora y media por cada experimento a realizarse, considerándose apropiado, por lo tanto, cada grupo asistirá al laboratorio una vez por semana; de esta manera trabajando el laboratorio de lunes a viernes durante 6 o 7 horas diarias, dará cabida a los 15 grupos. Las horas apropiadas para el funcionamiento del laboratorio y además las únicas disponibles serán de las 07 horas a las 13 y hasta 14 horas. PRACTICAS A DESARROLLAR Los ensayos que se llevarán a cabo en el laboratorio incluirán comúnmente los siguientes: 1) Prácticas de ensayos destructivos. -Dureza -Tensión -Compresión -Metalografía -Tratamientos Térmicos -Torsión -Desgaste -Fatiga -Impacto 2) Practicas de ensayos no destructivos -Líquidos penetrantes -Partículas magnéticas -Líquidos fluorescentes -Rayos X -Ultrasonido NOTA: Posteriormente se darán conceptos básicos necesarios respecto a los ensayos anteriormente mencionados, sin ahondar demasiado en su procedimiento ya que es intrínseco de las características especiales de cada material, del objetivo y necesidades de cada estudio. Antes de efectuar cualesquier experimento, el estudiante debe tener un claro concepto del objetivo, de las facilidades, equipo e instrumentos que pueden emplearse para conseguir el objetivo, de la forma de desarrollar el ensayo, de las lecturas que van a tomarse y sus correspondientes unidades, de las limitaciones y posibles errores en que pudiera incurrirse. Probablemente la fase más importante en cualquier experimento, es el montaje y ajuste de aparatos e instrumentos. Ordinariamente esto demanda mayor atención, tiempo y esfuerzo que los registros mismos de las lecturas subsecuentes. Debe tenerse cuidado que el uso y conexiones del equipo e instrumentos den las medidas correctas, con el mínimo de errores. El desarrollo del ensayo debe de efectuarse a manera de evitar daños y perjuicios al personal, equipo, a los instrumentos y al material, que estén presentes. Un requisito preliminar importante es la familiarización absoluta con las unidades y con la mínima lectura correspondientes las escalas. Bajo la supervisión del personal del laboratorio la preparación de los ensayos correrá por cuenta de los estudiantes, así mismo, la operación de las maquinas, aparatos e Instrumentos y el registro de las lecturas. Si se cuenta con equipo duplicado pueden trabajar dos o más en el equipo ocupando menos tiempo el cumplimiento de programa, de lo contrario se tendrían que hacer rotaciones durante el mismo periodo de tiempo. Los datos de las lecturas deben registrarse con la máxima claridad posible. Las unidades de las lecturas deberán especificarse clara y cuidadosamente. El trazo de dibujos y diagramas facilita notablemente la localización de medidas y observaciones, reduciendo ciertas dudas que puedan existir. En todos los cálculos necesarios para tabular datos o para determinar resultados de un ensayo, deben consignarse los principios y ecuaciones básicas en la hoja de cálculo. Los resultados deben contener un número limitado de cifras características que justifiquen la precisión del ensayo. Con mucha frecuencia se requieren graficas y curvas en los reportes de ensayos estos son generalmente adecuados cuando se han tomado una serie de observaciones que incluyen una o más variables interdependientes; la grafica representa visiblemente de una forma más clara la relación correspondiente de lo que se logra con todas estas cifras tabuladas. También permite que se corrija automáticamente los errores de observación o experimentales. La relación de las variables puede quedar representada por una curva más o menos continua, pudiendo acondicionar la grafica a través de los puntos indicados. Todos los puntos trazados en la hoja de gráficas los cuales representan lecturas tomadas o resultados de tales lecturas se harán sobresalir con marcas adecuadas, tales marcas pueden ser triángulos pequeños, cuadros, círculos, etc. Los estudiantes podrán notar en estas condiciones las irregularidades o variaciones involucradas en los resultados e interpretar la veracidad de las gráficas o suposiciones en términos de los puntos mostrados. De la exactitud y clase de gráfica depende el número de puntos para trazarse normalmente la discrepancia entre los puntos y la gráfica deben ser más o menos los mismos. En ciertas ocasiones un punto notablemente aislado constituirá un error, por lo tanto es conveniente segregarlo de la gráfica. La mayoría de los ensayos se desarrollarán con la variable independiente y en otras variando el cero hasta su máximo. Si una gráfica representa esta relación sobre el mismo rango, los ejes coordenados deben empezar en cero; se deben asignar valores a las subdivisiones de tal manera que la máxima cifra incluida en el ensayo, pueda trazarse convenientemente dentro de los límites de la hoja. La mayoría de las cantidades expresadas en los resultados de las pruebas, se expresan en múltiplos de 10 agregando o no ceros a las cifras significativas. En la hoja de gráficas cada eje debe contener la letra que describa a la variable incluyendo las unidades en que se va a expresar. Cada hoja de gráficas debe incluir como titulo los siguientes datos, con el fin de facilitar la revisión y evaluación del profesor así como el archivado y selección por parte del alumno. TIPO DE ENSAYO TIPO DE MATERIAL FECHA Y NOMBRE DEL ENSAYISTA Iniciaremos con los ensayos destructivos, y para esto con su objetivo. OBJETIVO ACADEMICO El objetivo real de los ensayos destructivos de la propuesta de este laboratorio es el acercamiento a la práctica real de la ingeniería en la industria automotriz, ya que con estas pruebas se demuestra el porqué del comportamiento de los materiales en el uso real de todos los elementos mecánicos, relacionados al proceso de fabricación como del uso cotidiano de las unidades automotrices. Mismos comportamientos que se deberán incluir en el proceso del diseño tanto de los procesos de fabricación como de las unidades automotrices. 1).- PRUEBAS DE DUREZA Generalmente se dan dos definiciones para dureza: Dureza es la resistencia que ponen los cuerpos a ser penetrados por otros, o bien, por norma es la resistencia de un material a la deformación, particularmente a la deformación permanente por penetración o rayado, refiriéndose a deformación permanente como: La deformación que permanece después de quitar completamente la carga que produce la deformación. Nota: la deformación de un cuerpo o probeta de prueba se considera permanente, si no presenta un cambio con el tiempo. Debe indicarse el tiempo transcurrido entre la remoción de la carga y la carga final. Además un material duro puede ser permanentemente deformado por un segundo material por corte o rayado. Consecuentemente lo mejor al hablar de dureza será mencionar la manera de medirla por existir pruebas de dureza por penetración, rayado y rebote, donde el único normalizado es el de penetración. Si a un material dado lo ensayamos y su superficie no ha podido ser penetrada podemos afirmar que dicha superficie es dura (Dureza por penetración), análogamente, si esa misma superficie no ha podido ser rayada con una pieza afilada de dureza conocida, decimos que dicha superficie es más dura que dicha pieza afilada, si ésta superficie no consigue rayar la superficie en cuestión (Dureza al rayado). La dureza no es del mismo tipo en los dos casos mencionados; podría suceder, por ejemplo, que un material que fuera fácilmente penetrable no pudiera ser rayado o viceversa. Del mismo modo si- en la superficie de éste mismo material dejamos caer un pequeño martinete el bote de este depende de la dureza del material a mayor dureza mayor será el bote (Dureza por rebote o Shore). Generalmente los penetradores y puntos son esferas, conos y pirámides hechos de un material más duro que el que se ensaya. Por ejemplo, acero endurecido, carburo de tungsteno sinterizado o diamante. En la mayoría de las pruebas la carga se aplica al oprimir lentamente el penetrador, perpendicularmente a la superficie ensayada, por un periodo de tiempo determinado. Estas pruebas nunca se hacen cerca del borde de la muestra o cerca de otra penetración ya existente. En este último caso, la distancia mínima para efectuar otra penetración es por ejemplo en la dureza Brinell de tres veces y media el diámetro de la impresión anterior y el grueso de la probeta debe ser, por lo menos, de 10 veces el diámetro de la impresión. Las penetraciones microscópicas se hacen empleando cargas muy pequeñas y se usan para estudiar variaciones localizadas de dureza en materiales. En aquellos materiales que muestran características similares de endurecimiento por trabajo, existe una válida correlación entre la dureza y la resistencia mecánica a la tensión. En este mismo capítulo se incluyen tablas para conocer las propiedades mecánicas de materiales no ferrosos, aleaciones no ferrosas pesadas y hierros y aceros conociendo la dureza Brinell. Así mismo se incluyen tablas de conversi6n de dure zas. La importancia de esto estriba en que, aunque efectuemos ensayo a de tensión con distintas probetas, no pudendo estar seguros da que las piezas construidas con el mismo material tengan la misma resistencia. Las probetas (salvo en el caso de varillas, barra y perfiles laminados probados directamente con un trozo de los mismos)— tienen generalmente, dimensiones distintas que las piezas fabricadas y pueden haber respondido de diferente manera a los tratamientos que les fueron aplicados, no haber sido sometidos a los mismos esfuerzos durante el periodo de fabricación; las muestras y las piezas pueden haber sido tratadas de diferentes lugares del material, o, en caso de haber sido elaboradas expresamente, las probetas pueden tener más o menos impurezas, pequeñas grietas o sopladuras, que las piezas terminadas. De esto se ve el interés que tiene poner conocer directamente la resistencia a la tensión de una determinada pieza aunque sea de manera aproximada; esto puede conseguirse efectuando en ella un ensayo de dureza. Esto no es aplicable a ciertos materiales, relativamente blandos como, por ejemplo, aleaciones de aluminio, especialmente si son láminas delgadas. En todos los ensayos es necesario que la superficie de la pieza a ensayar este liza, pulida, sin arrafios, costras y demás desigualdades; y debe tener dicha pieza el suficiente espesor para que no ceda bajo la presión falseando los resultados. La mayoría de las pruebas de dureza producen deformación plástica en el material, y todas las variables que influyen en la deformación plástica la afectan. Las pruebas de dureza pueden hacerse muy fácilmente y la información obtenida se evalúa inmediatamente. Por estas razones tenemos pruebas de dureza superficiales y pruebas de durezas internas o dicho de otra forma de micro dureza y macro dureza y por un carácter no destructivo, se emplean frecuentemente para control de calidad en producción. PRUEBAS DE DUREZA POR PENETRACIÓN Las más básicas son: a).— Método Brinell b) .—Método Rockwell c).— Método Vickers El fin de todos estos métodos es medir el área de la penetración según los casos, de la huella hecha en el metal, bajo una cierta presión, por una bola de acero endurecido o por un cono, o una pirámide de punta de diamante. La dificultad de que las bolas, conos, martinetes, etc. tengan siempre exactamente la misma dureza y elasticidad, unida a heterogeneidad de material ensayado (sobre todo; si es una aleación) hace que las máquinas aunque sean del mismo tipo, no den siempre resultados absolutamente iguales; por lo que, algunas veces, hay que calibrarlas con patrones. A).-METODO BRINELL Consiste en medir el área de la superficie esférica de la huella dejada en un material por una bola de acero endurecido de un diámetro dado, aplicada durante un cierto tiempo sobre la superficie de la materia, ensayado bajo una presión determinada. En el Método Brinell ara determinar la dureza se hace aplicando una carga de 500 a— 3000 Kg. sobre la superficie del material, mediante una bola de acero endurecido de 10mm de diámetro, durante un tiempo máximo de 10 seg para metales duros y 30 seg para metales suaves. Para el magnesio y sus aleaciones, se recomienda aplicar la carga durante 2 minutos. En metales duros como el hierro y el acero se usa la carga de3O0OKg Para metales blandos como aleaciones de aluminio, bronces, latones, etc. se usa la carga de 500 Kg. El diámetro de 10 mm de la bola de acero es diámetro standard. Para medir el diámetro aparente de la huella se utiliza un microscopio de taller, que lleva un calibrador, con una aproximación de 1/20 de milímetro. La superficie debe estar bien pulida, para permitir una lectura correcta. El diámetro de la impresión deberá ser proporcional al diámetro de la bola para cualquier material dado, guardando siempre la relación P/D2 = CTE. encontrando con ello en la mayoría de los aceros un valor del número Brinell constante. El diámetro de la deformación es el promedio de las mediciones hechas en ángulo recto una de otra y el error de la lectura del instrumento no deberá ser mayor de 0.02 mm. En los ensayos de dureza se obtienen dos tipos da huellas: Prominente y Deprimida, la primera en aceros suaves y cobre y la segunda en aceros al manganeso y bronce. Igualmente podemos obtener el número de dureza Brinell con solo saber el diámetro aparente de la huella en mm y entrar a las tablas de METAL HANDB00CK de la ASTM que nos da una lectura directa. B).-MÉTODO ROCKWELL Es el más empleado por la rapidez de sus operaciones. Consiste en medir la penetración de un diamante esfero—cónico — (Brale) o de una bola de acero de diferentes diámetros bajo unas cargas determinadas. El número de dureza se obtiene restando la penetración de una constante arbitraria. Al iniciar el ensayo el penetrador se coloca sobre el metal aplicando una carga pequeña (precarga) de 10 Kg. de esta forma queda el penetrador en posición segura, y se pone a cero el indicador. Después de aplicada la carga mayor hasta el valor máximo fijado para el ensayo. Una vez que el indicador está en reposo se quita la carga mayor dejando la menor. El número de dureza Rockwell (que es arbitrario) se lee en la escala correspondiente del indicador colocado en la parte superior de la máquina. Se emplean varias escalas como luego veremos. Ante todo es fundamental conocer bien el funcionamiento de la caratula de lectura directa. La caratula indicadora está fija en la máquina, sobre el vástago que se adapta al penetrador. Por medio de un enlace mecánico, cualquier movimiento vertical del penetrador se traducirá en una rotación de la aguja grande del indicador. La caratula está dividida en cien partes iguales, correspondiendo cada una a un punto de dureza Rockwell y a un desplazamiento vertical del penetrador de 1/6” . Tiene grabadas de series de números, una en rojo y otra en negro. La serie de números rojos sirve para la escala Rockwell b y para las que emplean bolas de diámetro diferente de 1/16” La serie de números negros es para la escala Rookwell C y las que emplean el penetrador Brale. La escala B está desplazada 30 divisiones en sentido antihorario, de tal manera que la cifra 30B coincide con la 0C. Esto tiene por objeto evitar lecturas negativas cuando algunos materiales blandos se ensayan en la escala B y que el límite superior 100 de la escala B corresponda a dureza que al ensayar con la carga máxima de 100 Kg. se deforme seriamente la bola de penetración de 1/16”. La escala de la esfera está invertida con relación al movimiento de la aguja grande indicadora, de modo que a mayor penetración corresponde mayor dureza y viceversa. La escala puede girar libremente sobre la esfera alrededor de su eje normal, este movimiento de la escala es esencial para operar la máquina, pues permite que coincida la aguja indicadora con el origen cuando se ha aplicado la carga pequeña de 10 Kg. y esto hace posible leer directamente la cifra de dureza Rookwell. La aguja pequeña colocada en uno de los cuadrantes de la caratula indica el momento en que esta aplicada la carga menor o sea que, cuando la carga aplicada por medio de un tornillo elevador es de 10 Kg., la aguja pequeña coincide con una marca determinada. Para ensayar materiales suaves se utiliza una esfera de 1/16” de diámetro con una carga mayor de 100Kg usando para esto la escala B de la caratula indicadora. Para la prueba de materiales duros y relativamente delgados se usa una carga de 150 Kg y además un penetrador de diamante esfero-conico. La exactitud de la maquina depende de la medida de la profundidad de penetración y no de una carga muerta como en la BrinelI o Vickers, debe usarse además una superficie plana y limpia, no debe permitirse que la muestra se mueva o incline y tener suficiente espesor para que la impresión no aparezca en la superficie posterior. El probador de dureza superficial Rockwell puede usarse para obtener valores de dureza en hojas delgadas, aceros nitrurados aceros poco carbonados, etc. La máquina para este ensayo muestra un punto de diferencia en la dureza por cada milésima de milímetro de profundidad de penetración en vez de dos milésimas de milímetro como en las máquinas Rockwell B y C. La carga mayor sobre el probador de dureza superficial es de 3Kg, ya sean 15, 30 o 45 Kg de carga mayor, la designación de la dureza da la carga mayor y el penetrador l5-T, 3O-T y 45-T, significan Kg de carga. La exactitud de las lecturas, depende mucho de que tanto la superficie de ensaye, como la probeta estén completamente paralelas. En aceros duros con un espesor de 0.7 mm mínimo se obtienen lecturas aceptables, en metales blandos y además delgados se usan bolas do 1/2” de diámetro con cargas de 60 kg (escala R) En superficies curvas se puede determinar la dureza superficial solo si su radio es de 5 mm o mayor. Si el radio es menor hay que tallar en ellas una pequeña superficie plana. La máquina Rockwell se usa por su facilidad de manejo y por la ventaja de leer directamente el número de dureza. Para esto se tiene la siguiente tabla, de las aplicaciones de acuerdo con las variables en este tipo de ensayo de dureza. ESCALA APLICACIÓN A Carburos cementados, carburos de tungsteno, aceros delgados, y aceros endurecidos poco empaquetados. B Aceros de bajo contenido de carbono, aleaciones de cobre, aleaciones de aluminio, aceros suaves e hierro maleable. C Acero, fundiciones ferrosas duras, hierro perlitico maleable, titanio, aceros endurecidos y otros que tengan dureza Rockwell mayor a 100DRB. D Aceros delgados, endurecidos con empaquetado mediano, hierro perlitico maleable, y piezas cementadas y templadas. E Fundición ferrosa, aleaciones de aluminio y magnesio, metales antifricción. F Aleaciones de hierro recocido, hojas delgadas y metales suaves. G Hierros maleables, aleaciones cuproníquel y cuproniquelzinc, límite superior G92 para evitar el posible achatamiento del penetrador esférico. H, K, L, M, P, R, S, V Aluminio, zinc, plomo, metales antifricción, otros metales maleables y delgados. Se usa el penetrador esférico más pequeño y la carga más pesada que no produzca daños en la mesa de trabajo (yunque). 15-N, Cuando se desea una impresión poco profunda o pequeña área. Para acero 30-N, y templado o aleaciones duras. 45-N 15-T, 30-T, y 45-T Cuando se desea una impresión poco profunda o pequeña huella o área. Para materiales más blandos que el acero templado. C).-MÉTODO VICKERS Esta prueba está considerada como micro-dureza debido a que su huella es muy pequeña y solo afecta a la superficie de la probeta. Es un método similar que el método Brinell. El penetrador que se usa consiste en una pirámide de diamante de base cuadrada con 136°de ángulo en el vértice. El número de dureza es igual a la carga en Kg dividido por el área de impresión en mm, la similitud geométrica de todos los valores divididos por el área, dan a esta máquina un amplio rango de uso. El número de dureza Vickers es independiente de la carga midiendo la diagonal de la sección cuadrada de la huella. La agudeza de la línea exterior de la impresión produce la posibilidad de error en la lectura de la medida. Las cargas que suelen aplicarse en esta máquina van desde 1 Kg a 120 Kg y generalmente se aplican durante 15 segundos, aunque generalmente las cargas van a partir de los 5kg. Se emplean cargas de 50 Kg para materiales blandos o delgados y de 5 y 15 Kg para el duraluminio. Esta prueba es exacta cuando, la superficie de ensayo está lisa, (pulida en acabado espejo) bien afianzada y empleando cargas adecuadas, sirve tanto para láminas delgadas como para materiales más gruesos. Probetas delgadas o débiles pueden ser probadas con pequeñas cargas hasta más o menos el numero 300 Brinell. El número de dureza Vickers es exactamente igual al Brinell en materiales cuya resistencia a la rotura sea inferior a 86 Kg/mm² (aproximadamente 247 Brinell). Desde 300 Brinell (R = 105 Kg7mm²) hay divergencia, cada vez mayor debido a la deformación de la bola Brinell. La operación de la máquina Vickers no se presta para una producción de pruebas rutinarias pero se emplea en materiales suaves o duros, anchos o delgados, hace que sea un instrumento valioso en el laboratorio MÉTODOS BURDOS A continuación se mencionan los tres más comunes de estos métodos: Método de rayado Método de la chispa Método de rebrote (shore) A continuación se mencionaran los métodos burdos que no están normalizados debido a su falta de precisión, pero se mencionaran ya que son de gran ayuda en un laboratorio si es que la precisión no es tan exígete, ya que se pueden hacer rápido, fácil, barato y de resultados directos e inmediatos, con una cantidad de equipo muy básico, pero con limitantes como el difícil establecimiento de patrones y una amplitud grande de experiencia para poder hacerlos regularmente efectivos. A).-MÉTODO DE RALLADO La manera más sencilla de medirla es mediante la comparación de los metales con la escala mineralógica de Mohs, que se anotará en seguida y en el cual cada uno de los minerales rayan a todos aquellos que tengan un número inferior a él y será rayado por los minerales que tengan un número más alto que él. La prueba se hace rayando la superficie de la muestra con los minerales ya conocidos: 1.-Talco 2.-Yeso 3.-Calcita 4..-Dorita o Fluorita (espato flúor) 5.-Apatita 6.-Feldespato u ortoclasa 7.-Cuarzo 8.-Topacio 9.-Zafiro o Corundo 10.-Diamante B).-MÉTODO DE LA CHISPA Este método burdo solo se aplica en metales ferrosos, debido a que solo estos son capaces de emitir un espectro de chispa, bajo ciertas condiciones. Se hace pasar una sección cualquiera del material sobre una muela abrasiva en movimiento giratorio (esmeril de banco), haciendo una ligera presión para que este se friccione y emita un espectro de chispas. De acuerdo con tres criterios establecidos se pueden determinar algunas características del material, entre ellas la dureza. Los criterios son: Abundancia Color Forma Estos tres criterios se determinan únicamente de forma visual y cualitativa la exactitud la da la experiencia del que realiza el ensayo. De la siguiente forma: Abundancia Mucha abundancia Regular abundancia Poca abundancia Escasa abundancia Color Amarillo, naranja, rojo, azul y verde Forma Espinas, estrellas, lanzas, flores, líneas punteadas, goteo y ramificaciones Cabe mencionar que en la tabla anterior se menciona una de las distintas variables de los criterios, esto debido a que como este método no está normalizado, otro autor podría darle nombres, tonalidades y cantidades diferentes. DUREZA POR REBOTE Escleroscopio de Shore, la dureza Shore o Escleroscopio se determina por la altura de rebote de un martillo de 40 g de peso con punta de diamante, después de haber chocado o golpeado a la pieza de prueba. El martillo está contenido en un tubo de vidrio que contiene un tubo de succión que permite levantar el martillo hasta el extremo del tubo y dejarle caer desde una altura fija determinada. Para efectuar el ensayo se mantiene verticalmente el instrumento con el fondo del tubo descansando sobre la superficie lisa de la muestra. El martillo se deja caer comprimiendo el tubo de succión y la lectura se efectúa sobre la escala graduada que se encuentra dentro del tubo de vidrio. La altura de caída del martillo es de 25.4 cm y está dividida en 140 divisiones. Este puede ser usado en pequeñas probetas y es apropiado para piezas delgadas, tales como resortes de reloj, navajas de seguridad, etc. La dureza que se mide en el escleroscopio es más o menos 1/6 o 1/7 de la dureza Brinell para aceros. La altura del rebote depende del coeficiente de restitución del material, probado. El escleroscopio se usa preferentemente para determinar la dureza en los metales templados, en los que los ensayos corrientes de penetración dejan impresiones demasiado pequeñas. Si el material ha sufrido un tratamiento superficial de endurecimiento (cementación, nitruración, etc.), las lecturas estarán falseadas porque la menor dureza del interior de la pieza absorbería parte de la fuerza de caída del martinete. Este tipo de prueba se usa solamente para comparar durezas de probetas de un metal dado. 2).— PRUEBAS DE TENSIÓN En los aceros existe una relación muy estrecha de la dureza Brinell y sus equivalentes, con la resistencia a la tensión y se puede llegar a aproximaciones bastante cercanas, de la carga de rotura en probetas normalizadas. La prueba de tensión, en el cual se estira un material hasta su ruptura durante un periodo relativamente corto, es quizá más útil de todas las pruebas usadas para evaluar propiedades mecánicas. Porque, además de la resistencia máxima, pueden determinarse la resistencia de cedencia que nos da una condición precisa de la carga máxima a que podemos someter el material y el alargamiento y la reducción de la sección que nos dan idea de su ductilidad y facilidad de trabajo (maquinabilidad). En ella la muestra se estira a una velocidad de deformación constante, midiéndose, como una variable independiente, la carga necesaria para producir una elongación especificada. La velocidad de aplicación de la carga, antes del punto de cedencia, no debe exceder de 1/16 de la longitud de la probeta por minuto y de 1/2 de dicha longitud, por minuto, después del citado punto. Se entiende por la longitud de la probeta la que separa las marcas de referencia, (longitud calibrada) trazada en la probeta para efecto de medida de los alargamientos. Cuando se usan extensómetros, la velocidad de aplicación de la carga no debe producir alargamientos que excedan de 1/40 de la longitud de la probeta, por minuto. El extensómetro debe sujetarse a la probeta precisamente en las marcas de calibración. El margen de tolerancia de sus indicaciones, debe ser menor de 0.005 mm. Las probetas deberán haber sido sometidas a los mismos tratamientos y procesos de fabricación que el material del cual son muestras. TENSIÓN POR DEBAJO DEL LÍMITE ELÁSTICO. Suponemos que un cuerpo está formado por partículas pequeñísimas o moléculas entre las cuales actúan fuerzas que se oponen al cambio de forma del cuerpo, cuando sobre el actúan fuerzas exteriores. Durante la deformación, las fuerzas exteriores que actúan sobre el cuerpo, realizan trabajo, este trabajo se transforma total o parcialmente en energía potencial de formación. Si las fuerzas causan de la deformación del cuerpo, disminuyen gradualmente, el cuerpo vuelve total o parcialmente a su forma primitiva, y durante esta deformación inversa, la energía potencial de deformación acumulada en el cuerpo se recupera en forma de trabajo exterior. Al iniciarse la prueba de tensión, el material, se deforma elásticamente esto significa que, si la carga se elimina, la muestra recupera su longitud original. Experimentos realizados sometiendo a tensión barras prismáticas han hecho ver que entre ciertos límites, el alargamiento de la barra es proporcional a la fuerza extensora, prácticamente se admite que se ha llegado al límite elástico cuando la deformación permanente es de 0.003% de la longitud de la probeta. Se dice que el material sobrepasa su límite elástico, cuando la carga es de magnitud suficiente, para dejar una deformación plástica o sea que el material, no recupera su longitud original, si se elimina la carga aplicada (Siempre existe una porción elástica del alargamiento que se recupera, pero, durante la deformación plástica, se conserva un alargamiento neto). A medida que la muestra continua alargándose el esfuerzo ingenieril aumenta y se dice que el material ha sufrido un “endurecimiento por trabajo o deformación”. El esfuerzo ingenieril se define como la razón de la carga aplicada a la muestra, a la sección transversal original. La deformación ingenieril, se define como la razón de cambio de la longitud de la muestra, a su longitud original. El esfuerzo alcanza su máximo en el valor de la “resistencia máxima a la tensión”. En este valor de esfuerzo se forma en la probeta una “constricción”, la cual es una reducción localizada en el área de la sección transversal, en la que se con concentra todo el alargamiento posterior. Una vez formada esta constricción, el esfuerzo ingenieril disminuye al aumentar la deformación y continúa disminuyendo hasta que la muestra se rompe. En aquellos materiales que se rompen sin formar una constricción, el valor de resistencia máxima a la tensión y el valor de esfuerzo de fractura son iguales. Cuando hay formación de “cuello”, la carga para fractura es menor que la carga para resistencia máxima a la tensión. Para metales y materiales cerámicos, la relación entre esfuerzo y deformación en la región elástica es lineal y la ecuación que la describe recibe el nombre de “Ley de Hooke”. El enunciado de la Ley de Hooke es como sigue: “Dentro del rango elástico las deformaciones unitarias son proporcionales a los esfuerzos unitarios” En metales y materiales cerámicos la máxima deformación elástica que se puede obtener es menor de 1/2 %. El hule y en otros elastómeros. La relación entre esfuerzo y deformación es lineal, y se producen deformaciones elásticas recuperables en varios cientos de porcentaje. El valor del esfuerzo en el cual la deformación ya no es elástica sino plástica, es aquel en el cual la pendiente de la curva de esfuerzo contra deformación, se desvía del módulo elástico. Debido a las dificultades que existen para determinar este valor con exactitud, se usan con frecuencia varias aproximaciones. La más común de estas es el “Esfuerzo de cedencia convencional”, definido por el valor del esfuerzo que produce una deformación plástica de 0.2%. En aceros de bajo contenido de carbono y otras aleaciones, la deformación plástica principia en el punto mínimo de cedencia. Este comportamiento se debe a la deformación no homogénea que principia en un área de concentración de esfuerzos y se propaga a través de la muestra, en forma de bandas visibles a simple vista (Bandas de Luder). Durante la deformación elástica hay un ligero cambio en el volumen del metal o la muestra del material, cerámico. Sin embargo, durante la deformación plástica no hay cambio en el volumen de la muestra, siempre y cuando este se mida sin aplicar la carga. Esto es, cuando a un material, se le aplica una carga, existiendo alargamiento y su — sección transversal forzosamente, tiene que disminuir. Durante la deformación elástica, este cambio es despreciable, mientras que durante la deformación plástica la reducción en el área transversal, puede ser considerable. Por esta razón cuando se trata de deformación plástica, se prefiere volver a definir “esfuerzo” y “deformación” y emplear las expresiones “esfuerzo real” y “deformación real”. El “esfuerzo real” se define como la razón de la carga aplicada a la muestra, al valor instantáneo del área mínima soportando esa carga. La “deformación real” se define como la integral de la razón de un incremento de longitud a la longitud instantánea de la muestra. El esfuerzo real, no alcanza su valor máximo en el punto de iniciación de la constricción, como sucede con el esfuerzo ingenieril, en vez de esto, aquel se acrecienta con un valor de aumento en la deformación y alcanza su máximo al romperse la muestra. Una vez formada la constricción, y debido a que esta es una deformación no homogénea no tiene ningún significado considerar la longitud total de la muestra en la determinación de la deformación. Esta prueba de tensión es de gran utilidad para el diseñador. En la mayoría de las estructuras sólo debe existir deformación elástica; entonces, conocer el límite da fluencia que determina la carga máxima aplicable con seguridad (esta se reduce aun más con el factor de seguridad). Muchas técnicas de fabricación, tales como laminado, estirado de alambre y troquelado, dependen de la habilidad del material para soportar una deformación plástica considerable antes de romperse. En este caso, es importante conocer la ductilidad y la velocidad de endurecimiento del material con que se trabaja. En la prueba de tensión, el área bajo la curva de esfuerzodeformación muestra la energía que se absorbe antes de la fractura e indica la “tenacidad” del material. PRUEBAS COMERCIALES DE TENSIÓN. La longitud de la probeta empleada en la mayoría de estas pruebas será de 50 mm. Los resultados de las pruebas varían con la longitud, por lo que para un estudio de alargamiento de varias combinaciones de longitud, el procedimiento común será marcar la probeta en espacios de 10 mm cada uno a excepción de las primeras dos marcas del centro que serán de 5mm. Al colocar la probeta se procurará que quede en las mordazas con la menor excentricidad posible. La excentricidad es un mal alineamiento y es causa de un esfuerzo elástico adicional. El esfuerzo causado por la excentricidad dada, es inverso al cuadrado de la longitud entre mordazas. La carga de tensión será aplicada a la probeta hasta que falle aplicando cargas lentamente. DUCTILIDAD. Capacidad de un material para tomar cambios permanentes de forma, bajo carga. En pruebas de tensión la ductilidad se obtiene dividiendo él % de elongación de una longitud estimada el % de reducción de área. El % de elongación de una probeta se encuentra por medición de la distancia final (alargada) entre las marcas señaladas, restada de la media inicial y dividiendo la diferencia entre la longitud inicial, multiplicado todo por 100. PROBETAS. Planas y cilíndricas, maquinadas y no maquinadas, calibradas, tienen una influencia del diámetro, de la longitud y de la velocidad de carga. INFLUENCIA DE LA FORMA. Las de sección circular tienen el máximo de resistencia sujetas a compresión, las de sección cuadrada tienen menor resistencia que las circulares y mayor que las de sección rectangular. Estas tienen una resistencia variable según las dimensiones de su base, pudiendo disminuir su resistencia reflejándose numéricamente hasta un 33% cuando la relación de sus lados de la base es 1:2. INFLUENCIA DELAS DIMENSIONES DE LAS PROBETAS. Las dimensiones de las probetas deben ser internacionales para obtener resultados idénticos y ser más exacta la comparación de los resultados demuestran que la reducción de área parece ser independiente de la longitud después que esta alcanza dos diámetros. El esfuerzo de la probeta sube y el 1% de reducción de área baja. El aparente esfuerzo de tensión para las probetas es debido a la corta longitud expuesta al ensayo. El alargamiento de probetas de bastante longitud es uniforme hasta el último esfuerzo, el alargamiento total en la fractura viene a ser pequeño. CONCLUSIÓN. El esfuerzo de tensión (carga máxima / área original) se eleva cuando disminuye la longitud de la probeta para, medidas de alargamiento deberá ser 4 veces el diámetro de la probeta. Esta longitud permite una completa reducción del área. INFLUENCIA DE LA RAPIDEZ DEL ENSAYO. Para cargas a la ruptura se aconseja aplicar las fuerzas con un 10% de la carga de corte por segundo. Se observa una considerable diferencia en los resultados, al ensayar materiales variando la velocidad de aplicación del esfuerzo. Se recomienda aplicar los esfuerzos de la siguiente manera: Esfuerzos estáticos: constantes y gradualmente crecientes desde un valor a otro. Esfuerzos dinámicos: sin cantidad de movimiento. Esfuerzos por choque: con cantidad de movimiento. Esfuerzos por fatiga intermitente: estirando y comprimiendo. El máximo error aceptado en la máquina de ensayo es del 2%. TIPOS DE FRACTURAS. La fractura de tensión en una barra sometida a tensión amordazada en sus extremos, recibe los esfuerzos, primero por la parte superior y por los extremos, transmitiéndola después hacia los ejes de la barra por medio de esfuerzos cortantes longitudinales, entre las diferentes capas coaxiales del material. Es evidente que la distribución de esfuerzos deberá ser más uniforme en el centro de la barra. El bajo esfuerzo del material cerca de las mordazas, tiende a retardar la deformación cortante y la porción de esfuerzo uniforme central, acelera la deformación cortante con su correspondiente reducción de área. La fractura de una barra en un material dúctil, uniforme de medida y libre de defectos, normalmente ocurre en el centro. Si el material es uniforme y la carga ha sido aplicada axialmente la fractura deberá ser más o menos simétrica en él eje central de la probeta. Los materiales dúctiles tendrán un diámetro reducido en el punto de fractura mostrando un corte suave, alrededor de la fractura o sea alrededor de la superficie cónica, y un filo alrededor de la sección trasversal. 3).— PRUEBAS DE COMPRESIÓN Las pruebas de compresión tienen similitud con las de tensión, porque es necesario conocer de cada una de ellas: Límite de proporcionalidad, punto de cedencia, módulo de elasticidad, y el último esfuerzo. Los materiales dúctiles frecuentemente se comprimen indefinidamente sin fractura. Hasta el punto de cedencia la curva esfuerzo—deformación es similar a la de tensión; más allá de este punto la cuna de compresión llega a ser más aguda a causa del aumento del área de la sección trasversal en compresión. Así mismo, el resultado de muchas pruebas indica que los módulos de elasticidad de casi todos los metales, son los mismos en tensión que en compresión. Las muestras de compresión tienen que ser cortas para evitar el pandeo. Las normas para probetas sometidas a compresión nos indican que estas deberán ser de forma cilíndrica, con extremos maquinados y de las siguientes alturas que se relacionan directamente con su diámetro: Corta: altura = 0.9 d Media: altura = 3 d Larga: altura = 8 d ó 10 d La altura corta se usa en pruebas de metales para chumaceras, la altura media para propiedades de compresión en general y la altura larga para determinar módulos de elasticidad. PRUEBAS DE COMPRESIÓN EN MATERIALES FRÁGILES. A causa de la presencia de fisuras submicroscópicas, los materiales frágiles son a menudo débiles a la tensión, ya que el esfuerzo de tensión ayuda a la propagación de aquellas fisuras que están orientadas perpendicularmente al eje de la fuerza aplicada. Estos materiales muestran una baja resistencia a la tensión y esta generalmente varía de una muestra a otra, sin embargo otros materiales pueden tener una alta resistencia en compresión, por esto los materiales frágiles se usan generalmente en compresión, ya que así su resistencia es mucho ms alta. En la prueba de compresión, la constricción nunca se forma ya que aumenta el área de la sección transversal de la muestra. En probetas de concreto probadas a compresión, la rotura aparece en forma de cono que sale del fondo y de arriba de la probeta. Cuando las probetas son cubiertas con parafina para reducir la fricción, el corte ocurre por resquebrajamiento longitudinal y al llegar la probeta a su capacidad de carga esta se corta en el otro sentido. Las probetas muestran que cuando la longitud de la probeta de concreto es menor que dos veces el diámetro, el cono se encuentra en el centro de la probeta y la carga de compresión es alta. Para probetas cilíndricas de concreto, la relación longitud diámetro según la ASTM deberá ser 2. Para cilindros cuya altura es menor de dos diámetros, la designación 042— 39 ASTM da la siguiente tabla de valores para el factor de corrección las cuales son aplicados a pruebas de carga para obtener valores standard. h/d 2 1.75 1.50 1.25 1.0 0.75 0.50 Factor 1.0 0.98 0.97 0.94 0.85 0.70 0.50 PRUEBAS DE COMPRESIÓN EN HULE Los materiales más dúctiles raramente se prueban en compresión, porque la fricción restringe las muestras en las zonas de contacto con las platinas del aparato. Esta restricción produce una distribución de esfuerzos compleja, analizable sólo en forma aproximada. Las pruebas de compresión en hule flexible, indican que la expansión lateral debida a la fricción se debe prevenir, ya que en pruebas efectuadas esta expansión es demasiado exagerada. En experimentos se demostró que en el ensayo de compresión, las caras en contacto con la fuerza de compresión, tienen una gran influencia con la expansión del material y con el esfuerzo; ya que si se aplica la carga sobre una cara limpia, la deformación será mayor, que si se aplica la carga en una cara con un reductor de fricción. En estas pruebas la velocidad de carga influye en el resultado, así como un alto porcentaje de carga y punto de cedencia. En el concreto el esfuerzo depende principalmente de la relación agua cemento y varía inversamente con esta relación, así como con el tiempo de mezclado y la temperatura de curado. PRUEBAS EN PROBETAS DE MADERA La madera tiene propiedades direccionales muy pronunciadas, es débil cortándola paralelamente a la fibra. Su contracción circunferencial 0% de expansión es más o menos el doble del % de la contracción diametral, lo cual acontece por el secado radial sobre el rayado de la madera. El % de contracción paralelo a la fibra es demasiado pequeño. La madera es probada a contracción paralela a la fibra por tener una resistencia menor en ese sentido, las pruebas efectuadas perpendiculares a la fibra nos dan un aumento de 15 a 40%. La madera húmeda es más débil que la seca, su esfuerzo último a la compresión es de 20 a 50% menor. CAPÍTULO II INSTALACIONES NECESARIAS INSTALACIONES NECESARIAS Los alumnos por grupo que recibirán la enseñanza son en número de 40, asignado, por cada alumno se requiere una área mínima de 10m² unitarios en densidad, ya que el área debe de estar en función del número de alumnos y de acuerdo a las necesidades del laboratorio por lo que respecta a la colocación de la maquinaria y equipo, la dimensión del terreno para las instalaciones será de 1050m², obteniendo una densidad de 26.25m² unitarios y efectivos de 17.5m². Las pruebas de tensión y compresión, ser realizan en una misma máquina, por este motivo, se necesitaran más de una máquina para este tipo de ensayos, por este motivo se requiere de una pequeña nave industrial que deberá contener las siguientes instalaciones: 1).-Cuarto de profesores. Debe contar con equipo necesario para cuatro profesores y secretaria. 2).-Almacén. Para almacenar y controlar las probetas y aparatos de uso delicado 3).-Sección de maquinas para ensayes pesados (tensión, compresión, flexión, dobles, torsión, impacto, desgaste, fatiga, etc.). 4).-Sala de ensayes ligeros (durezas, líquidos penetrantes, ultrasonido, radiografía, metalografía. 5).-Sala caliente (tratamientos térmicos y forja experimental). 6).-Taller para la elaboración y extracción de probetas. 7).-Stock de elementos automotrices. 8).-Baño privado para profesores. 9).-Baño para alumnos 10).-Auditorio, sala de proyección con capacidad para 250 personas en estos se llevarían a cabo las conferencias y proyecciones que el maestro crea necesarias. 11).-Enfermería a no más de 150m a la redonda del laboratorio. 12).-Hospital a no más de 5km a la redonda. CAPÍTULO III EQUIPO E INSTRUMENTOS NECESARIOS EQUIPO E INSTRUMENTOS NECESARIOS En este capítulo se hace una lista del equipo e instrumentos necesarios básicos para este laboratorio donde todas las maquinas deberán estar certificadas bajo una norma internacional. Parte Cantidad mínima 1 2 Durómetros para ensaye de dureza Brinell. 2 2 Durómetros para ensaye de dureza Rockwell. 3 2 Microscopios portátiles con escala de 0.05mm para Brinell. 4 2 Mesa de trabajo de 37mm, 60mm, 150mm, 220mm, de diámetro, de ángulos variables y en v para cilindros. 5 2 Porta penetradores esféricos para Brinell y Rocwell. 6 2 Juego de penetradores para Rockwell tanto de cono, como esféricos ( 1/16, 1/8, ½) con 5 refacciones cada uno; para Brinell esferas de 5 y 10mm de diámetro con 5 refacciones cada uno; para Vickers pirámides de diamante 136° y pirámides de diamante para Knoop. 7 2 Juegos de placas de control Rocwell c, y para 30, 50, 60 y 64 Rc, para Rocwell B en caja de madera. 8 2 Juegos de bloques patrón para calibración de durómetros Brinell y Rockwel. 9 2 Durómetros Vickers. 10 1 Escleroscopio de Shore para pruebas de dureza por rebote. 11 2 Juegos de minerales para ensayo de dureza Mohs. 12 1 Distintas cubiertas para cada una de las maquinas. 13 2 Prensas universales de 10000kg y de 80000kg con todos sus accesorios. 14 3 Esmeriladoras de banco. 15 3 Esmeriladoras portátiles. 16 4 ,instrumentos de medición (calibradores pie de rey; micrómetros de interiores, exteriores y de alturas, flexometros, etc. Descripción 17 1 Maquina industrial de rayos x con soporte universal. 18 1 Maquina portátil de ultrasonido. 19 3 Microscopios metalograficos de 20 a 200 aumentos. 20 1 Modulo para partículas magnéticas. 21 n Juegos de líquidos penetrantes y partículas fluorescentes y partículas magnéticas. 22 3 Hornos de 1m³, 750dc³ y 500dc³ 23 1 Máquina para forja experimental con capacidad de 200 toneladas. 34 1 Maquina de desgaste radial. 35 1 Maquina de impacto. 35 1 Fatiga. 36 2 Dispositivos de vibración variable. 37 2 Vibrometros portátiles. 38 2 Sierra cinta. 39 2 Torno revolver y C.N.C. 40 2 Fresadoras universales C.N.C. 41 2 Taladradores de columna y de banco. 42 n Mesas de trabajo. 43 5 Tornillos. 44 2 Trefiladoras. CAPÍTULO IV OBRA CIVIL DEL LABORATORIO OBRA CIVIL DEL LABORATORIO El tamaño y la forma del edificio son una consecuencia de la distribución del equipo, de esto depende también las necesidades para la distribución eléctrica, plomería, etc. La ubicación y el tamaño de las columnas que soportarán el techo se deberán determinar durante la fase de distribución. Afortunadamente existen instalaciones de fundición y forja dentro de la ESIME Azcapotzalco, que están bajo un uso muy limitado, debido a que el equipo de esas instalaciones, tiene un gran deterioro, ya que datan de los años sesenta y setenta, cuando aun existía el ya desaparecido (CENETI). Estas instalaciones tienen todas las características necesarias para poder colocar este laboratorio, como: un área de 1050m², una construcción del tipo diente de sierra; además de que el horno de cubilote, vibradora, hornos pequeños, y demás equipo pesado que actualmente está en desuso, tienen un tipo de cimentación especial (reductor de vibraciones) para no transmitir vibraciones a construcciones cercanas, instalaciones sanitarias, red de aire comprimido, instalación eléctrica, de teléfono, grúa viajera de 10 000kg etc., mas 450m² de patio, y otros 1050m² de un laboratorio adjunto de forja, este se utilizara para auditorio y audiovisuales, donde todo esto solo requiere una remodelación y una buena planeación. REMODELACIÓN Y ALGUNAS JUSTIFICACIONES. La remodelación del edificio deberá ser de un solo piso. Hay numerosas razones para esto pero la principal tal vez sea que es más barata, otra razón muy importante para que el edificio sea de un solo piso es que tendrá una sala de tipo pesado pues cuenta con maquinaria y equipo de gran peso, con este tipo de edificio se facilita la instalación del equipo donde habrá un mejor y más fácil manejo de probetas que puedan ser de gran peso. El área neta utilizable de un edificio de un solo piso es mayor que la de un edificio de dos o más pisos debido al espacio requerido por columnas y escaleras, por esto, los costos por unidad neta de superficie utilizable son realmente mucho más barato para los edificios de un solo piso. Sin embargo, en áreas donde los precios del terreno son muy elevados, la balanza puede inclinarse en favor de la construcción de varios pisos y en estos casos el equipo deberá estar en la planta baja. Además de la ventaja usual de los costos de construcción, el edificio de un solo piso ofrece áreas libres más amplias (naves de 30m son comunes) que permiten una mayor flexibilidad de la distribución original así como de las redistribuciones subsecuentes. La ventaja funcional del edificio de un solo piso es probablemente la más importante de todas. STANDARD PARA EL EDIFICIO Hay varios tipos de standard estructural tales como: a).-Techo diente de sierra. b).-Techos de dos aguas con naves a diferente altura. c).-Techo plano con claros uniformes soportados por vigas. d).-Techo plano tipo monitor con naves a diferente altura soportado por vigas. e).-Techo plano tipo monitor con claros uniformes soportado por celosías. f).-Techo plano tipo monitor con naves a diferente altura soportado por una combinación de vigas y celosías, etc. La selección del tipo de techo depende del tamaño de la nave deseada y del claro requerido para las operaciones. Durante la fase de distribución deberá usarse un standard de este tipo para elaborar decisiones que llegarán a ser especificaciones del mismo edificio. La estructura del edificio será del tipo descrito en el inciso ¨a¨ pues aparte de su facilidad de construcción cubre las necesidades causadas por la distribución de las instalaciones. La altura del edificio será de 3.50m de falso plafón, con excepción de la sección en donde estarán instaladas las máquinas universales para las pruebas pesadas que tienen una altura de 3.50m; en el área en donde estarán instaladas estas máquinas la altura del edificio será aumentada a 5m. El piso de la instalación será de concreto para mayor facilidad de limpieza y se construían cimentaciones especiales para la maquinaria con un aislante simple de uretano (reductor de vibraciones), utilizado en reductores sísmicos, para las maquinas de precisión. ILUMINACIÓN La buena iluminación es un factor de primera magnitud en la higiene y seguridad. Con la buena iluminación se obtienen varias ventajas entre las que podemos citar bienestar psíquico, menor fatiga de la vista, más seguridad, etc. LUZ SOLAR Y ARTIFICIAL. La iluminación de los locales puede ser diurna o procedente de la luz del sol, o artificial conseguida mediante focos luminosos artificiales. De ser posible se utilizará luz natural, que puede ser cenital o lateral. Se recomienda que los vidrios estén deslustrados y limpios de suciedad, pues la suciedad de los mismos puede determinar que la luz que penetra a través de ellos se reduzca en un 50%. La pintura de los muros tiene gran importancia en el aspecto de la iluminación. Son recomendables los colores claros. Se recomienda observar las siguientes normas: 1).-Las ventanas estarán distribuidas de tal forma que la iluminación natural sea uniforme sobre el área de trabajo. 2).-La intensidad de la luz será tal que la luz artificial sólo se requiera en las horas que se considere necesaria. 3).-Las ventanas permitirán una calidad de luz natural en la que se evitarán los brillos a los rayos naturales (solares). Cuando esto pueda suceder sólo a determinadas horas del día, se tendrá previsto de dispositivos especiales. 4).-Los techos serán pintados de colores luminosos que aumenten la selectividad de la luz natural, las partes bajas de las paredes serán pintadas de colores más obscuros para dar luz reposada a la vista en las direcciones más probables de la mirada durante los ensayos. A pesar de las ventajas que la luz solar tiene sobre la luz artificia en muchas ocasiones debemos acudir a esta, que ha de procurarse su similitud lo más posible a la luz solar, o natural, tanto en fijación como en intensidad o regularidad. El sistema de iluminación a usar en nuestra instalación será del tipo semi-indirecto o mixto, en el cual el foco está relativamente oculto por materiales semi-opacos. En el alumbrado general, conseguido mediante aparatos suspendidos del techo de los locales y repartidos uniformemente de acuerdo a la superficie de los mismos, la intensidad de iluminación (media), es de aprox. 60 a 90 lux. La iluminación artificial se realiza con lámparas incandescentes o por lámparas fluorescentes, debido a las ventajas de la luz fluorescente, en nuestro sistema de alumbrado se usarán este tipo de lámparas y la iluminación del local se hará a base de 360 lámparas, luz de día de 40 watts c/u. DISPOSICIÓN DE LA LUZ EN LOS LOCALES. Ya va desapareciendo la tendencia a la iluminación local de cada puesto de trabajo. En casos en que esto sea necesario, no deben olvidarse los trastornos que el exceso de calor puede originar si el foco se encuentra cerca de la cabeza del operador. Su principal inconveniente es provocar deslumbramiento y producir contrastes muy marcados. Hoy el criterio más general usado es el de la iluminación general mediante lámparas situadas de 25 a 30 cm por debajo del techo, pues se ha demostrado que es la menos molesta, por ser más uniforme en todo el ambiente de trabajo. Cuando el trabajo precise iluminación más intensa, lo mejor es usar conjuntamente los dos procedimientos (local y general). SERVICIOS PUBLICOS SERVICIO DE ENERGÍA ELECTRICA. La energía eléctrica necesaria en el laboratorio tanto pan el circuito de fuerza como para el circuito de alumbrado debe ser trifásica con 110/220v y 60 Hz. SERVICIO DE AGUA POTABLE. Este servicio se utilizará en los servicios sanitarios y tomas de beber, será abastecido por el mismo sistema con que se cuenta en la unidad profesional. La distribución se hará con tubo galvanizado de 12.7 cm de diámetro. SERVICIOS HIGIENICOS Y SANITARIOS. Dentro de concepto de servicios higiénicos y sanitarios merecen considerarse los lavabos, retretes y urinarios. Lavabos.- Estarán previstos de agua caliente y fría y se pondrán jabones antisépticos. El número de lavabos será de uno por cada 20 alumnos/grupo aproximadamente. Los suelos serán lisos y se mantendrán en perfecto estado de conservación y limpieza. Libres de charcos y humedad. Retretes y urinarios.- Deben reunir buenas condiciones de desinfección, desodorización y supresión de emanaciones, con descarga automática de agua, y no tendrán comunicación directa con los locales de trabajo. Los suelos y paredes serán lisos e impermeables con el fin de permitir los lavados con líquidos desinfectantes o antisépticos. El inodoro de retrete será de uno por cada 20 alumnos/grupo aproximadamente y los urinarios estarán en la misma proporción. SERVICIO DE SEGURIDAD CONTRA INCENDIOS. En la lucha contra incendios puede recurrirse a los siguientes medios: Agua. Anhídrido carbónico. Espuma. Neblina. Nieve carbónica. Polvos y arena Tetra cloruro de carbono, etc. De estos medios el más aceptable es la nieve carbónica pues puede usarse en todo tipo de incendios, lo mismo en las proximidades de alta tensión, que en los producidos por líquidos inflamables, lo mismo en locales abiertos y cerrados, además, no deteriora ninguna clase de máquinas. De no usarse el método anterior se recomienda el de anhídrido carbónico que además es más común. PROTECCIÓN CONTRA ACCIDENTES ELÉCTRICOS. Los fusibles deben ser considerados como una parte muy importante en la prevención de accidentes eléctricos. Otra clase de protección son las llamadas protección a tierra y derivación a tierra preventiva. Las instalaciones eléctricas no deberán pasar cerca de tuberías de agua, de gas o de elementos metálicos, que se hallen sobre el suelo o enterrados en él y que por esta circunstancia ofrezcan una buena derivación. Las instalaciones telefónicas así mismo pueden estar en ocasiones como derivación a tierra y originar accidentes graves. DISPOSITIVOS PROTECTORES PARA LA MAQUINARIA Los dispositivos protectores son un factor de primerísima importancia en la prevención de accidentes de trabajo. Deben siempre considerarse como parte integral de la máquina, y todo ingeniero, al proyectar las mismas debe tener presente el valor de esta exigencia. Los dispositivos protectores no deben constituir un serio obstáculo, sino que al mismo tiempo sirvan de protección para mejorar la calidad del trabajo. La Oficina Internacional de Trabajo establece las condiciones que debe reunir todo dispositivo protector. Las principales son las siguientes: 1).-Suministrar una protección positiva. Si por algún motivo deja de funcionar la máquina, debe detenerse automáticamente. 2).-Deben prevenir todo acceso a la zona de trabajo durante sus operaciones. 3).-No deben ocasionar molestias ni inconvenientes al operario. 4).-Deben funcionar automáticamente o con el mínimo de esfuerzo. 5).-Deben constituir preferentemente parte integrante de la máquina. 6).-Deben permitir la lubricación, la inspección, el ajuste y la reparación de la máquina. 7).-Deben proteger no solamente contra aquellos peligros que pueden normalmente esperarse, sino igualmente contra todas las consecuencias inherentes al trabajo. PROTECCION PERSONAL. Tanto el personal del laboratorio como los alumnos asistentes deben observar también ciertas medidas para proteger su integridad física y el equipo. 1).-Para mejor comodidad y visibilidad que traerá como consecuencia mejor prevención contra accidentes se recomienda pintar las máquinas con colores claros (verde, gris, etc.), marcando con colores intensos los puntos donde exista peligro y obligatoriamente pintar con amarillo el área de trabajo asignado a esa máquina. 2).-Entender bien el funcionamiento del equipo y maquinaria y tener cuidado con los puntos que en la máquina estén pintados como de peligro. 3).-Si el caso lo requiere, colocar pantalla protectora en las máquinas o en su defecto deberán usarse gafas. 4).-Portar bata y guantes si es que lo amerita en alguna operación de la maquina. CAPÍTULO V ORGANIZACIÓN ORGANIZACIÓN Para el buen desarrollo y realización de los experimentos, la organización se hará de la siguiente manera: TIEMPO NECESARIO PARA EFECTUAR LAS PRÁCTICAS. Como se dijo anteriormente, a este laboratorio asistirán 600 alumnos repartidos en 15 grupos de 40 alumnos cada uno, se formarán equipos de 3 a 6 alumnos como máximo. El tiempo que deberá funcionar el laboratorio diariamente para dar cabida a los 15 grupos, teniendo una clase por semana cada uno de estos grupos y asignando una hora y media por clase, será de 6 a 7 hrs. diarias de lunes a viernes; siendo las más recomendables de 7 a 13 o 14 hrs. De esta manera y con una duración mínima del curso de 3 meses y medio se cubre íntegramente el programa del laboratorio. PERSONAL. El personal del laboratorio constará de los siguientes miembros. a).-Dos profesores (ingenieros titulados) b).-Dos laboratoristas o).-Dos técnicos a).-Dos ayudantes auxiliaras e).-Un mecánico a).-Los profesores serán los encargados de dar la clase y de revisar y calificar los informes de los alumnos; cada profesor tendrá a su servicio un laboratorista, un técnico, un auxiliar y uno de estos profesores será el jefe del laboratorio. El jefe del laboratorio será el único responsable de la buena marcha del mismo. Las calificaciones de los informes podrán ser por equipo o individuales dejando esto a criterio del profesor. b).-Los laboratoristas serán los encargados de dirigir los ensayos explicando paso a paso y además serán los responsables del buen estado del equipo y maquinaria, del control, cantidad y cualidad de las probetas y cualidades de la probetas. c).-Los técnicos serán auxiliares de los profesores en el trabajo de los mismos. d).-Los ayudantes auxiliares ayudarán a los laboratoristas en la realización de las prácticas. e).-El mecánico se encargará del mantenimiento de equipo y maquinaria. FORMULACIÓN DEL INSTRUCTIVO PARA LA PRESENTACIÓN DE INFORMES. El informe de los ensayos que los alumnos deben entregar al profesor para su revisión y aprobación se hará tomando como base los siguientes puntos: l).-Objetivo de la práctica. 2).-Generalidades. 3).-Síntesis de teoría 4).-Características de extracción de la materia prima a para ensayar (clase, condición, uso forma, tamaño, etc.) 5).-Descripción de la instalación y equipo. 6).-Método de operación. 7).-Datos experimentales. 8).-Cálculo tipo. 9).-Resultados prácticos obtenidos y gráficas. 10).-Discusión de los resultados obtenidos (comparación de teoría contra practica. 11).-Conclusiones. 12).-Bibliografía 13).-Apéndice REGLAMENTO. 1.-Los alumnos iniciarán las prácticas a la hora indicada. 2).-No se hará uso de ningún equipo o máquina sin la autorización del maestro o del laboratorista en su caso. 3).-Los alumnos deberán guardar orden y compostura dentro del laboratorio para evitar accidentes, suspensiones y expulsiones. 4).-Mientras un equipo esté efectuando el ensayo y haciendo los cálculos necesarios, el resto del grupo tomarán los datos que resulten del ensayo para la elaboración del informe correspondiente. 5).-Los informes los entregará el jefe de grupo al profesor o en su caso individualmente. 6).-El profesor iniciara y terminara el ensayo en su horario establecido únicamente. 7).-El profesor registrara su actividad en el laboratorio, en la bitácora del mismo CONCLUSIONES Después del desarrollo de esta propuesta, queda clara la importancia de la creación de un laboratorio de ensaye de materiales, para la carrera de Ingeniería en Sistemas Automotrices, ya que se estudiaron aspectos irrefutables para la formación de los aspirantes a ingenieros de dicha carrera, así como introducirlos en la vanguardia internacional de esta área. Donde lo anterior, engloba todos los aspectos estudiados. Cabe mencionar que es de vital importancia el estudio de las prácticas y su enfoque, las instalaciones, el equipo necesario, la obra civil, la organización del laboratorio y la reutilización de espacios académicos, mismos que se utilizan en un porcentaje mínimo. De esta forma en un futuro, a mediano plazo, tendremos resultados de gran diversidad, donde los alumnos de esta carrera tendrán un incremento en la calidad educativa, reflejado en la creación de tecnología, por ellos mismos, a nivel profesional dentro del mismo laboratorio, así como en el seguimiento de sus estudios dentro de la estancia industrial en la última parte de la carrera. Los beneficios no solo son para los alumnos, sino también para la planta docente involucrada en este laboratorio, ya que se estarán actualizando constantemente, tanto en la parte educativa como en la parte tecnológica y científica, debido a que es una exigencia en la rama automotriz, además de que la misma institución se desarrollara y competirá nacional e internacionalmente en ámbitos académicos, productivos, económicos y sociales. De esta forma se contribuye al crecimiento del país, al reducir la importación de ingenieros extranjeros, para la industria en México. Siendo lo anterior un esfuerzo constante del Instituto Politécnico Nacional. BIBLIOGRAFIA R.T. Liddicoat, Philip O. Pott Laboratory Manual of Material Testing Ed. The McMillan Company, N.Y., USA. Ley federal de metrología y normalización Wayne Hayden, William G. Moffat, John Wuff Colección: Introducción a la ciencia de los Materiales. Vol. III Propiedades Mecánicas. Ed. Limusa-Wiley, S.A., México. Carlos Sordo, Carlos Ordóñez Tecnología de Materiales. Ed. Patronato de Publicaciones. IPN. México. S. Timoshenko, Resistencia de Materiales, Parte 1 Ed. Espasa-Calpe, S.A. Madrid España. Elwood S. Buffa Administración y Dirección Técnica de la producción. Ed. Limusa—Wiley, S.A. México. José de la Cuesta Rodríguez Lecciones de Higiene y Seguridad industrial. Ed. Everes; León, España.