universidad de santiago de chile

Anuncio

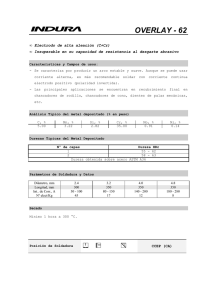

UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos INGENIERÍA CIVIL EN MECÁNICA PLAN 2012 GUÍA DE LABORATORIO SOLDADURA Manual Proceso SMAW ASIGNATURA : LABORATORIO DE PROCESOS MECANICOS CODIGO 15160 EXPERIENCIA C607 “PROCESOS DE SOLDADURA INDUSTRIAL MANUAL, SMAW, ELECTRODO REVESTIDO PROFESOR: MAURIZIO EDWARDS ACKROYD 1 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos PROCESOS DE SOLDADURA INDUSTRIAL 1. OBJETIVO GENERAL: Que el alumno internalice y comprenda los conceptos técnicos y parámetros de ajuste y control de las variables eléctricas que gobiernan el proceso de soldadura al arco eléctrico, manual con electrodos revestidos, cuyo acrónimo en ingles más conocido es SMAW (Shielded Metal Arc Welding). Una buena soldabilidad es función de factores de interacción tales como: - Tipo de proceso - Medio Ambiente - Composición del material - Diseño y tamaño de la unión o junta. 2. OBJETIVOS ESPECÍFICOS a) Identificar las ventajas y desventajas de un proceso de corriente constante (CC) b) Entregar al alumno la capacidad de cuantificar el aporte calórico del proceso. c) Entregar al alumno la capacidad de cuantificar el aporte calórico neto. d) Entregar al alumno la capacidad de cuantificar la tasa de depósito típica, de cada proceso de soldadura. e) Que el alumno adquiera la capacidad de comparar las capacidades y nivel de aporte calórico asociado a los proceso de soldadura industriales. f) El alumno deberá ser capaz de determinar la dilución presente en las uniones típicas. g) Que el alumno adquiera la capacidad de armar y ajustar variables claves de los proceso de soldeo, de modo de asegurar resultados adecuados. 2 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 3.- INTRODUCCIÓN TEÓRICA Para calcular el costo de las uniones soldadas en nuestro medio donde la soldadura manual es el procedimiento más utilizado, existe una forma rápida de realizar y es en función de la cantidad de electrodos consumidos, permitiendo así tener una idea parcial del costo real de las uniones soldadas. Los factores que intervienen son: Tf: tiempo de fusión de un kilogramo de material depositado (kg.m.d) en (hr) Te: tiempos específicos del procedimiento (hr) Ta: tiempos auxiliares del procedimiento (hr) Ct: costo de una hora del soldador ($/hr) Cc: costo de consumibles ($/hr) Cm: amortización de la máquina de soldar ($/kg) Ce: costo de energía consumida ($/kw.hr) Para calcular el costo por 1 kg/ml de soldadura debemos aplicar la siguiente fórmula: Ckg = (Tf+Te+Ta) Ct +Cc+Cm+Ce Optimización de la soldadura, Determinado el costo del kilogramo de metal depositado, podemos medir la productividad de la soldadura y en base a estos datos cada empresa puede tomar las medidas necesarias para aumentar la productividad de la soldadura. 3.1 GENERALIDADES 10 ≤ I < 2000 Amper 10 ≤ E < 50 Volts d = Diámetro del electrodo o alambre en [mm] 3 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos I = Corriente eléctrica en [Coulomb/s] = [Amper] E = Tensión eléctrica o voltaje en [Trabajo/Coulomb]=[N·m/Coulomb]=[Volts] Como proceso eléctrico, es claro que rige la ley de ohm, Hneto = Aporte Calórico Neto [W/mm] W = Potencia eléctrica en Watts [W] η = Rendimiento del proceso de soldeo [ - ] E = Tensión o voltaje eléctrico utilizado [Volts] I = Corriente eléctrica utilizada [Amper] V = Velocidad de avance o soldeo [mm/s] ; si I < 200 Amper 4 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos ; si I > 200 Amper Donde: p = Penetración en [mm] t = Espesor de plancha en [mm] V = Velocidad de soldeo en [cm/min] Donde: %Col = Porcentaje de colilla final o perdida por colilla Lo = Longitud del electrodo inicial antes de ser usado Lf = Longitud final del electrodo después de ser usado, conocido como colilla final o residual. 5 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°1 Conexión de polaridad en maquina de soldadura. Figura N°2 Polaridad porta electrodo y piza. 6 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N° 3 Efecto de usar DCEP o DCEN. 7 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°4 Porta electrodos en proceso SMAW. 8 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°5 Tipo de revestimientos en SMAW y su codificación AWS. 9 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°6 Tipo de revestimientos en proceso SMAW. 10 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°1 Clasificación Electrodos proceso SMAW según AWS A5.5 11 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°7 Formulas básicas. CE = Costo electrodo [$/m] Wmd = Tasa de depósito por metro lineal [kg/m] Pel = Precio del electrodo [$/kg] η dep = Eficiencia deposito [ - ] CDE = Costo del aporte [$/m³] Cmo y gg = Costo de mano de obra y gastos generales [$/m] 12 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tmo y gg = Tarifa de mano de obra y gastos generales [$/h] Vdep = Velocidad de depósito [kg/h] FO = Factor de operación [ - ] CDMO = Costo de mano de obra [$/m³] Td = Tasa de depósito [kg/h] CG = Costo del gas [$/m] FG = Flujo del gas [m³/h] PG = Precio del gas [$/m³] Cgas = Costo de la utilización del gas en [$/m³] Cee = Costo de la energía eléctrica [$/kg] E = Tensión eléctrica o voltaje utilizado [Volts] I = Corriente eléctrica utilizada [Amper] Ckwh = Costo de le energía eléctrica inyectada [$/kwh] 13 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°2 Eficiencia Deposito. Tabla N°3 Factor de Operación. CD = Costo directo de la operación de soldeo [$] Donde: Precio del electrodo (Pel): Es el precio por unidad de masa que cuesta el aporte, se expresa, por ejemplo en [$/kg] o [US$/lb] Eficiencia de depósito (η dep): Es la razón de la masa de material utilizado y la masa de material depositado; esta varía de acuerdo a cada proceso y tipo de electrodo; se le expresa en tanto por uno o bien en porcentaje [ - ] o [ % ]. Tasa de depósito (Td): Es la razón de masa de electrodo consumido por unidad de tiempo; esta varía de acuerdo a cada proceso y parámetros de soldadura; se puede expresar por ejemplo en [kg/h] o [kg/min]. 14 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Factor de operación (FO): Corresponde a la razón de tiempo que esta el operario realizando el proceso de soldadura sobre el tiempo total transcurrido; varia con los distintos procesos y con la pericia del soldador; se le expresa en tanto por uno o porcentual [ - ] o [%]. Densidad del metal de aporte (D): Corresponde al peso (masa) por unidad de volumen de cada aporte; se puede expresar, en [kg/l], [g/cm³] o [ton/m³]. Costo de Mano de Obra (Cmo): Corresponde al costo unitario de la mano de obra que realiza la operación, en este caso la soldadura, por lo que nos estaríamos refiriendo al soldador; se le puede expresar en [$/h]. Volumen de depósito (Vol): Es el volumen expresado en [cm³], [dm³] o [m³] que se va a rellenar con soldadura; es necesario considerar en el caso de biseles, la sobre monta o refuerzo que deja el cordón en el último pase. Costo de Energía Eléctrica (Cee): Es el costo de la utilización de la energía eléctrica, se expresa en [$/m³] Tabla N°4 Comparación entre procesos de soldadura. 15 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°5 Dilución y observaciones de algunos procesos de soldadura. Figura N°8 Determinación de dilución según geometría de junta o unión. 16 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°9 Calculo peso de metal depositado en una unión de bisel simple en acero al carbono. Tabla N°6 Datos operacionales según proceso de soldadura. 17 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°7 Perdidas típicas según proceso de soldadura. Tabla N°8 Peso del metal depositado según ancho del cordón. 18 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°9 Material depositado zona B figura N°9. Tabla N°10 Material depositado zona C figura N°9. 19 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Tabla N°11 Material depositado zona D figura N°9. 20 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 4. METODO A SEGUIR 4.1 En primer término, el profesor explica al alumno los equipos empleados en el laboratorio, con especial detenimiento en los instrumentos a usar en la medición del aporte calórico eléctrico y neto. 4.2 Para el soldeo, el alumno debe proponer las condiciones eléctricas a usar según sea el tipo y diámetro del aporte o alambre a usar en la experiencia basado en las mejores prácticas o bien de referencias o recomendaciones de catálogos o códigos. 4.3 Realizar la toma de datos de la corriente, tensión y velocidad de soldeo o avance para cada proceso y tipo de electrodo. 4.4 Controlar dimensiones y geométrica de las placas y uniones realizadas, de modo de lograr medir dimensiones finales en las mismas. 4.5 Tener presente y respetar las medidas de seguridad indicadas por el profesor. 5.- VARIABLES A CONSIDERAR 5.1. Procesos de soldeo usados en el laboratorio, (VC de tensión o voltaje constante/ CC de corriente constante). 5.3 Parâmetros de soldeo (CC/AC, Corriente, Voltaje, Velocidad de avance, diâmetro Del alambre o electrodo). 5.4 Condiciones límites de los procesos de soldeo utilizados (Posición, técnica de avance de arrastre o empuje), tipo de polaridad en el caso de usar corriente constante DC. 6.- TEMAS DE INTERROGACIÓN 6.1 Tipos de sistemas de medición usados para medir el aporte de calor neto, corriente y tensión, en un proceso de soldadura eléctrica. 6.2 Capacidades de medición de estos instrumentos. 6.3 Criterios de cálculo de las condiciones de aporte para los procesos ya citados. 6.4 Selección del aporte, alambre o electrodo. 21 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 7.7.1 7.2 7.3 7.4 7.5 7.6 8. EQUIPOS E INSTRUMENTOS A UTILIZAR Pié de metro universal. Amperímetro de tenaza en CC/AC. Voltímetro en CC/AC Fuente de poder del tipo inversor, multipropósito LINCOLN Electric 350 PRO Electrodos para el proceso SMAW del tipo E70xx y E60xx, según AWS A5.1 Placas o probetas de 100x300x8 en ASTM A36, (A42-27ES) cantidad 4 por ensayo. LO QUE SE PIDE EN EL INFORME 8.1 Las características técnicas de los proceso de soldeo. 8.2 Descripción del método seguido. 8.3 Para cada proceso de soldadura ensayado, presentar los resultados procesados mediante gráficos y compararlos con los obtenidos mediante los modelos propuestos En catálogos y/o códigos de referencia (AWS, ASME, IIW, otros) 8.4 Análisis de los resultados obtenidos, comentarios y conclusiones personales. 8.5 La referencia bibliográfica. 8.6 El apéndice con: a.1. Fotografías o esquemas de los procesos de soldadura utilizados o experimentados y su interacción entre las variables eléctricas y el diámetro del aporte o electrodo. a.2 Desarrollo de los cálculos correspondientes a cada proceso ensayado. a.2. Presentación de resultados. a.3. Gráficos. a.4. Resultado de la investigación al tema propuesto por el profesor 22 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Figura N°10 Formato seguimiento y control Laboratorio SMAW. 9.- BIBLIOGRAFÍA 9.1 9.2 9.3 9.4 9.5 Welding Handbook, Volume I, Seventh Edition, AWS, 1976 Apunte : Soldadura Toda una Experiencia, Maurizio Edwards Ackroyd Código ASME II Parte C Soldadura Aplicaciones y Practica, Horwitz, Editorial Alfaomega, 1997 Manual de Soldadura, INDURA. 23