Repositorio Digital UTE - Universidad Tecnológica Equinoccial

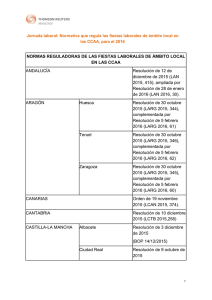

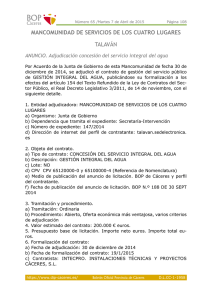

Anuncio