pretratamientos exentos de fósforo

Anuncio

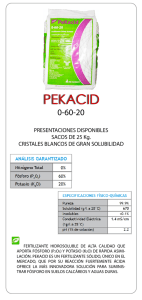

INFORMATIVO Enero 2013 no 94 ( PRETRATAMIENTOS EXENTOS DE FÓSFORO ASAMBLEA GENERAL DE SOCIOS. ELECCIÓN NUEVO PRESIDENTE ASOCIACIÓN DE INDUSTRIAS DE ACABADOS DE SUPERFICIES AIAS SUMARIO 2 Editorial 3 Colaboración Visión global del cambio a pretratamientos exentos de fósforo previo a pintura. ATOTECH. editorial Característicos acabados decorativos. ENTHONE. 12 Actualidad 16 Ferias, exposiciones, conferencias... 17 Noticias técnicas 20 Actividades Aias Ya estamos iniciando 2013, el quinto año de esta profunda recesión que sufrimos, dicen los entendidos que es el último, ojalá tengan razón esta vez - lo hemos oído tantas veces estos últimos años que ya no damos crédito-, lo único que sabemos es que nuestro sector, como todos, la ha sufrido y sigue sufriendo esta situación aunque por suerte, en algunos casos, las exportaciones amortiguan el problema. A nuestra asociación le ha llegado el momento de culminar los cambios que iniciamos el año pasado con la integración en el Centre Metal·lúrgic. Ahora es el momento de renovar la Junta de Gobierno y dejar la presidencia en buenas manos, después de casi 6 años de mandato. No me presentaré a, principalmente porque no creo en los mandatos largos en este tipo de entidades y por supuesto porque si creo en dejar paso a nuevas personas, sabia nueva que aporte ideas y proyectos, aunque no quiero desvincularme del todo y continuaré en la Junta, apoyando al nuevo presidente. Se inicia una nueva etapa en todos los aspectos. Con nuestra integración al Centre Metal·lúrgic ya hemos empezado un nuevo proyecto que, de momento, es mucho mejor de lo que esperábamos. ••••••••••••••••••••••••••• Edita: AIAS Tres Creus, 66 08202 Sabadell Tel. 93 745 79 69 Fax 93 726 09 95 [email protected] www.aias.es Coordinación y Publicidad: Elvira Martín 2 ) Diseño y maquetación: Imma Rossinyol Consejo asesor: Junta de gobierno de AIAS Dep. Legal: 5.307.1990 Ha sido un mandato complicado con muchas dificultades económicas que nos han llevado a tomar medidas excepcionales, pero los tiempos en que vivimos son así, dejo una asociación asentada con proyectos de futuro que seguirá velando por los intereses de las empresas del sector, y defendiéndolas donde sea necesario. Por último quiero agradecer muy sinceramente la colaboración desinteresada de todas las personas que durante esta etapa han estado dando su apoyo a AIAS, muchas gracias a todos. Hasta siempre Enric Martínez Martínez Presidente COLABORACIÓN AIAS Visión global del cambio a pretratamientos exentos de fósforo previo a pintura BRIAN LIST - Director de Producto del Paint Support Technology Business Technology Team (PST BTT) de Atotech / BRANDON LLOYD - Subdirector de Productor / STEPHEN TAYLOR - Bioquímico Asociado miento. Sin embargo, puede ser perjudicial para la vida animal en el agua debido a la eutrofización. Los procesos de desengrase, capa de conversión y promotor de adherencia de metales son un primer paso esencial en las aplicaciones de pintura con el fin de obtener una mejor adherencia de la pintura y mayor resistencia a la corrosión. Sin embargo, dichos procesos pueden afectar negativamente al medio ambiente. El número de normas en todo el mundo sobre la vertido de efluentes y gestión inapropiada de productos químicos sigue aumentando, siendo cada vez más estrictas, lo que afecta al funcionamiento de las instalaciones de pintura. Atotech ha desarrollado tecnologías de pretratamiento para pintura con el fin de ayudar a dichas instalaciones a reducir el impacto que producen en el medio ambiente sin sacrificar por ello la eficiencia o las prestaciones. La eutrofización es la respuesta de un ecosistema a niveles elevados de una substancia natural. La primera manifestación de la existencia en una fuente de agua de un nutriente rico en fósforo es la aceleración de la reproducción de algas. El exceso de fósforo actúa como un catalizador, dando lugar a un rápido crecimiento de las algas. La excesiva población de algas, a la par de su ciclo vital naturalmente corto, da lugar a grandes cantidades de materia orgánica; el crecimiento y la descomposición de las algas reducen el suministro de oxígeno disuelto al comenzar el proceso de degradación. Finalmente los niveles de oxígeno disuelto se reducen tanto que el entorno ya no puede mantener a la vida animal, dando lugar la muerte de los peces que habitan estas aguas. Los peces no son solo una fuente de alimentación incluida en la dieta humana, sino que también lo son para una gran parte de las aves y otros animales acuáticos. Los efectos secundarios de la proliferación de algas incluyen la introducción de productos químicos tóxicos en los sistemas acuáticos, dando lugar a irritación de la piel y problemas respiratorios en las personas, y a un mayor coste de la depuración de aguas. IMPACTO MEDIOAMBIENTAL El fósforo es un elemento natural que se encuentra en pequeñas cantidades en el medio ambiente. También se considera que el fósforo es un nutriente para los sistemas terrestres y acuáticos. Cuando se introduce fósforo en el ambiente mediante fuentes externas tales como fertilizantes, detergentes para el hogar y productos químicos industriales, se proporciona a los organismos nutrientes adicionales para su creciIntroducción del fósforo y de sus derivados en el medio ambiente El fósforo fomenta el crecimiento de las algas, reduciendo los niveles de oxígeno disuelto La disminución del suministro de peces a las personas, aves y otros animales marinos puede perturbar la reproducción de los peces P P P P P La reducción de los niveles de oxígeno disuelto conduce a la muerte de los peces P P O O O O O O O O O O O O O O O O O O O Representación de cómo el fósforo y los fosfatos afectan a los ecosistemas acuáticos. ( 3 AIAS COLABORACIÓN PROCESOS CONVENCIONALES Los procesos tradicionales de pretratamiento de pintura implican el desengrase de metales y la aplicación de una capa de conversión, normalmente fosfato de hierro o fosfato de zinc, antes de aplicar la pintura. El desengrase del substrato ayuda a eliminar las partículas inorgánicas y orgánicas que pueden afectar de forma negativa a la posterior capa de conversión. Frecuentemente se usan fosfato y fósforo como agentes desengrasantes debido a sus propiedades detergentes. Los revestimientos de conversión de fosfato de hierro y de zinc se aplican a los substratos metálicos después de la limpieza para mejorar la adherencia de la pintura y la protección contra la corrosión. El fósforo es introducido en el medio ambiente por dichos procesos mediante los efluentes de dichas instalaciones, escaso tratamiento de las aguas residuales y gestión inapropiada de los productos químicos. Para reducir el impacto producido por los altos niveles de fósforo en la eutrofización de los ecosistemas acuáticos, en muchos países de todo el mundo cada vez es mayor el número de normas y reglamentos sobre el fósforo y los fosfatos. De esta forma los gobiernos pueden controlar los límites del fósforo en el agua con el fin evitar la existencia de entornos eutróficos. Algunos países imponen normas de alcance nacional, mientras que otros permiten a las administraciones locales fijar los límites de fósforo. En la década de 1970 se produjeron en los Estados Unidos muchos cambios medioambientales, incluyendo la creación de la Agencia de Protección del Medio Ambiente (EPA, en sus siglas en inglés), el Decreto de Aguas Limpias de 1972 y el Sistema Nacional de Eliminación de Descargas de Contaminantes (NPDES). Esto ayudó a crear leyes contra la gestión inapropiada de los productos químicos, en gran medida como respuesta a una serie de incendios producidos en el río Cuyahoga en Ohio. Debido al alto nivel de contaminación resultante del vertido de productos químicos, en la década de 1960 se produjeron múltiples incendios en dicho río, produciendo daños que costaron millones de dólares. La posterior aprobación del Decreto de Aguas Limpias en 1972 ayudó a eliminar productos químicos peligrosos de muchos sistemas acuáticos y permitió a los gobiernos federal y local establecer unos límites de vertido de fósforo a nivel estatal. Por ejemplo, a principios de 1972, los ocho estados que circundan a los Grandes Lagos y Canadá 4 ) Global Phosphorus Regulations Desarrollo de los reglamentos sobre descargas de fósforo en los últimos 40 años firmaron un acuerdo, conocido como Acuerdo de Calidad del Agua de los Grandes Lagos, con el fin de reducir la contaminación de los cinco lagos, reduciendo de forma efectiva el límite de vertido de fósforo a 1ppm. En 1988 se aprobó una ley para reducir el límite de vertido de fósforo en la región de Everglades de Florida de 100 ppm (partes por millón) a 10 ppb (partes por mil millones). En el estado de Carolina del Norte los límites de vertido de fósforo han sido fijados entre 1 y 7 ppm, lo que es controlado por medio 339 estaciones en todo el estado. En 1991 la Unión Europea creó la Directiva sobre Tratamiento de Aguas Residuales Urbanas lo que ayudo a que los reglamentos de vertido de fosfatos fueran más estrictos en toda Europa. Esto hizo que los límites de vertido de fósforo se redujesen a 1-2 ppm en muchos países de Europa. Sin embargo, Irlanda adoptó los reglamentos más estrictos de Europa con unos límites de 15-70 ppb. Los más recientes desarrollos de los reglamentos sobre el fósforo y los fosfatos se han producido en el Lejano Oriente, de forma especialmente notable en China. Al implementar el Decreto Estatal de Política Medioambiental (SEPA) el número de reglamentos y las acciones de control han aumentado con el fin de eliminar muchos entornos eutróficos. Se han realizado importantes inversiones en algunos de los más importantes sistemas acuosos de China para mejorar el medio ambiente. Las estrictas normas para el fósforo establecen 0,5 ppm para el sector de los revestimientos electrolíticos en zonas de protección especial de China. COLABORACIÓN AIAS ELIMINACIÓN DEL FÓSFORO Atotech, proveedor líder en el sector de tratamiento de superficies, se ha comprometido en el desarrollo de tecnologías verdes en todos los segmentos del mercado, incluyendo los productos sin fósforo para pretratamiento a pintura. Al suministrar desengrasantes, promotores de adherencia y capas de conversión, Atotech ha conseguido que las líneas de pretratamiento a pintura, totalmente exentas de fósforo, sean viables. Al eliminar el fósforo, las instalaciones de pretratamiento pueden cumplir las normas más estrictas sin que esto afecte a las prestaciones. El coste económico de procesar piezas de diferentes metales (hierro,aluminio, zamak o hierro galvanizado) puede suponer un reto cuando se utiliza la química convencional de fosfato de zinc. Las prestaciones de estos sistemas son frecuentemente inconsistentes, operan a altas temperaturas, generan cantidades significativas de cascarilla, costras y lodos, exigen el vertido frecuente de las soluciones y pueden ser corrosivos para ciertos equipos. Una gran empresa fabricante de electrodomésticos del Lejano Oriente, concretamente de calentadores de agua, utilizaba un Línea de proceso de pretratamiento a pintura en una multinacional sistema convencional de pretratamiento con fosfato de zinc de piezas de acero estampado y acero galvanizado para la posterior aplicación de pinturas en polvo. Dicha empresa observó que su proceso con fosfato de zinc exigía un desincrustado-descascarillado semanal con ácido nítrico para eliminar los lodos de las boquillas y tuberías verticales con el fin de que pudiesen funcionar de forma efectiva. También era necesario vaciar y volver a llenar una vez al mes sus cubas de desengrase así como bombear la solución AIAS COLABORACIÓN de fosfato de zinc una vez al mes a un depósito de almacenamiento secundario para que los lodos se decantasen con el fin de poderlos eliminar de la solución. Debido a los altos costes de explotación y las normas sobre el fósforo cada vez más estrictas en todo el mundo, el fabricante de electrodomésticos deseaba implantar un sistema de pretratamiento sin fósforo, para lo que se puso en contacto con Atotech con el fin de encontrar una solución. APORTANDO SOLUCIONES En Noviembre de 2010 la multinacional instaló UniPrep® PF B, un desengrase bioregenerable sin fósforo, e Interlox® 5705, una capa de conversión sin fósforo a base de circonio. Este proceso sustituyó al proceso convencional con fosfato de zinc. Después de cuatro semanas de prueba del nuevo sistema y de comprobar el ahorro potencial, dieron su aprobado a Atotech como proveedor de sus sistemas de pretratamiento. En los 18 meses transcurridos desde la instalación de la química de pretratamiento sin fósforo previo pintura han podido bajar la temperatura de funcionamiento tanto de la fase de limpieza como de la fase de promotor de adherencia de 60ºC a 35ºC, eliminar la etapa de acondicionador del fosfato de zinc y reducir los costes de tratamiento de residuos. La multinacional ha reconocido también que su línea de spray está exenta de cantidades significativas de lodo y cascarilla, eliminando la necesidad de las limpiezas semanales de dicha línea. Finalmente, han observado que tanto la fase de desengrase como la de capa de conversión se han mantenido durante más de un año sin tener que sustituir los productos químicos, mientras que el Paneles de acero galvanizado procesados con Fosfato de Zinc (izquierda) e Interlox® 5705 (derecha) sometidos a la prueba de Resistencia a la corrosión según ASTM B 117. desengrase anterior y el fosfato de zinc tenían que ser sustituidos cada seis meses. Dichas mejoras del proceso significarían poco para el cliente si los productos no hubieran dado lugar a resultados similares en las pruebas de resistencia a la corrosión y de adherencia. Normalmente se piensa que con los revestimientos de conversión a base de circonio no pueden dar lugar a la misma resistencia a la corrosión que la del proceso tradicional de fosfato de zinc; sin embargo, en la multinacional, Atotech ha podido proporcionar una adherencia y resistencia a la corrosión tan buenas o mejores que las del proceso convencional cuando se trata de piezas de acero estampado y acero galvanizado. Las pruebas de resistencia a la corrosión fueron realizadas de acuerdo con ASTM B 117 durante 96 horas en una cámara de neblina salina neutra. Atotech consiguió una calificación de 9 según ASTM G 1654 mientras que el fosfato de zinc conseguía una calificación de 8. Atotech ha podido también proporcionar unos resultados de adherencia equivalentes a los del proceso con fosfato de zinc en las pruebas de embutición (EN ISO 1520) y en las pruebas de resiliencia (ASTM D 2794). Desde la implantación del proceso de Atotech de pretratamiento exento de fósforo previo a pintura la multinacional ha conseguido muchas ventajas además de la eliminación total del fósforo en sus efluentes. Dichas ventajas incluyen: Reducción del 22% de los costes, o un ahorro total anual de aproximadamente 17.000 euros, sin tener en cuenta el ahorro conseguido al reducir la temperatura, eliminar mano de obra y productos químicos para el descascarillado y limpieza del túnel de pretratamiento con fosfato y los costes semanales, mensuales y semestrales de sustitución de productos químicos. 6 ) COLABORACIÓN Mejora de la vida útil del desengrase mediante bioregeneración. Reducción del tiempo necesario para limpiar las piezas de tres minutos han pasado a dos minutos. Eliminación de las acumulaciones de cascarillas, incrustaciones y lodos en las boquillas y tuberías verticales. Eliminación de la etapa de acondicionador del fosfato de zinc. Reducción del tiempo necesario para limpiar la línea y vaciar los depósitos. Reducción de costes en el proceso de tratamiento de aguas residuales con el pretratamiento sin fósforo. Mejora de las prestaciones globales de adherencia y resistencia a la corrosión. Reducción del porcentaje de defectos del 25% al 11%. Al introducir el pretratamiento libre de fósforo la multinacional ha podido cumplir las estrictas normas AIAS medioambientales del Lejano Oriente sin por ello sacrificar las prestaciones y ha conseguido que sus procesos sean económicamente más eficientes. SER VERDE Como proveedor mundial líder de productos químicos al sector de acabado de metales, Atotech se dedica a ofrecer sistemas de tratamiento sostenibles, de alta calidad y fiables. Estando permanentemente atento a las nuevas normas mundiales aplicables a las instalaciones de pintura, Atotech ha podido desarrollar y comercializar los productos más sostenibles, incluyendo el proceso de pretratamiento exento de fósforo para pintura. Al eliminar los fosfatos y el fósforo de los desengrases, promotores de la adherencia y capas de conversión, las instalaciones de pretratamiento pueden cumplir las normas más estrictas, obteniendo excelentes prestaciones en múltiples aplicaciones de pinturas y reduciendo costes. Esto permite conservar el medio ambiente tanto para la presente como para futuras generaciones. REFERENCIAS Annual Report of Fish Kill Events. Rep. Raleigh, NC: North Carolina Division of Water Quality, 2009. Print. Clenaghan, Conor, Caitriona Collins, and Matthew Crowe. Phosphorus Regulations National Implementation Report, 2001. Rep. no. 1. Wexford: Environmental Protection Agency, 2001. Print. Edwards P.E., Dr. Joseph D. "Wastewater Discharge Regulations -- Introduction."Wastewater Discharge Regulations. Web. <http://cleanh2o.com/ww/limits.html>. Farmer, Dr. Andrew M., ed. "Implementation of the 1991 EU Urban Waste Water Treatment Directive and Its Role in Reducing Phosphate Discharges" SCOPE Newsletter 34 (Oct. 1999). Print. "Great Lakes Timeline." The Sustainability Report. Institute for Research and Innovation in Sustainability. Web. <http://sustreport.org/lakes/timeline.htm>. Vista interior de la línea de pretratamiento por spray de la multinacional. Los procesos con fosfato de zinc (arriba) producen cantidades substanciales de lodos. Interlox® 5705 (abajo) produce pocos lodos, permitiendo mejorar la eficiencia de la línea. Liu, Yi. Phosphorus Flows in China - Physical Profiles and Environmental Regulation. Tech. N.p.: Wageningen University, 2005. Print. "Phosphorus." Audubon Society of the Everglades. Web. <http://www.auduboneverglades.org/?page_id=540>. ( 7 AIAS COLABORACIÓN Característicos acabados decorativos ENTHONE ENTHONE® dispone de procesos decorativos de CobreNíquel-Cromo que añaden a una extraordinaria durabilidad, la elegancia y el estilo a una diversidad de piezas de plástico y metálicas, haciéndolas diferentes, atractivas y altamente funcionales. Cada proceso está ideado para cumplir los altos requerimientos de corrosión y resistencia al desgaste y han estado desarrollados para una amplia gama de elementos decorativos del automóvil y acabados de componentes para la construcción. Desde llantas, parrillas, parachoques y manetas de puerta, a grifería, accesorios cuarto de baño, herramientas de mano, cerraduras de puerta, accesorios de lámpara y muchos más. Los procesos decorativos de ENTHONE hacen que las piezas acabadas mejoren sus características físicas visuales y funcionales. Respaldados por expertos en estas aplicaciones, los procesos decorativos de ENTHONE cumplen con los precisos espesores del depósito y una adherencia segura, además de pasar los ensayos térmicos cíclicos y las especificaciones de CASS para automoción. Cada proceso incluye una reducción en la utilización de productos tóxicos para favorecer nuestro medio ambiente y reducir el proceso de tratamiento de vertidos así como cumplir con la directiva europea RoHS y el reglamento REACH. DEPOSICIÓN DE COBRE ELEMENTOS DECORATIVOS Rieles de aluminio, llaves, cerraduras coche, llantas. Parrilas de plástico, manetas de puerta, cónsola central. Elementos con acabado símil al acero inox. Parachoques de acero, tuercas de las ruedas. Manetas de puerta de zamak y accesorios. CUPROSTAR® IC, proceso de cobre por inmersión que aporta un depósito uniforme con una excelente adherencia. El proceso permite pasar directamente al cobre ácido sin la necesidad de dar un flash de níquel sobre la pieza de plástico metalizada. Posterior a la aplicación del CUPROSTAR IC se puede aplicar directamente un proceso de flash de cobre o directamente al cobre ácido. Cobre por inmersión CUPROSTAR® 594, flash de cobre que aporta un aumento del poder de penetración, aumentando la uniformidad y nivelación del posterior depósito de cobre. Flash de cobre, aprox. 2μ de espesor CUPROSTAR procesos de cobre ácido que producen depósitos brillantes y dúctiles con un extraordinario poder de nivelación. La ductilidad es importante para absorber las tensiones entre el plástico y las capas metálicas electrodepositadas con los cambios de temperatura que puede sufrir la pieza acabada. COBRE A ESCOGER CUPROSTAR NC es un proceso de cobre alcalino exento de cianuro que se puede utilizar sobre todos los metales, incluso el zamak. El proceso aporta un excepcional poder de penetración así como adherencia, también en piezas de configuración geométrica compleja. 8 ) Cobre ácido, aprox. 25 μ de espesor ACTUALIDAD AIAS ENTHONE® Procesos de Cobre-Níquel-Cromo Estilo. Funcionalidad. Valor. Seguridad. ENTHONE IBÉRICA, S.A. Avda. de la Riera, 36 · 08960 Sant Just Desvern (Barcelona) · Tel: 93 480 33 88 · Fax: 93 480 33 89 enthone.com AIAS COLABORACIÓN ESTILO. FUNCIONALIDAD. VALOR. SEGURIDAD. DEPOSICIÓN DE NÍQUEL ELPELYT® SB-45 proceso de níquel semibrillante, diseñado para asegurar que las tensiones internas del depósito de níquel no tengan un impacto directo en la pérdida de adherencia. ELPELYT GS-7 proceso de níquel brillante, especialmente diseñado para substratos metálicos. Este proceso ayuda a reducir el coste de pulido disminuyendo el número de pasos de pulido en el proceso de fabricación, así como una significante reducción del consumo de níquel, permitiendo diseñar piezas con formas más atractivas. ELPELYT LS-1 proceso de níquel con brillo uniforme a lo largo de toda la gama de densidades de corriente, aportando una superior reflectividad comparado con los procesos convencionales de níquel brillante. El proceso tiene un excelente poder de penetración aportando una mejor resistencia a la corrosión debido al mayor espesor que se deposita en las áreas de la mínima densidad de corriente. Níquel semibrillante, aprox. 10-12μ de espesor Bajas tensiones internas ELPELYT® SB-45 deposita una película de níquel con unas muy bajas tensiones internas comparándolo con otros procesos de níquel semibrillante convencionales. Alto poder de nivelación Níquel brillante o níquel satinado con una deposición aprox. de 10-12 μ Nivelación obtenida después de 10 min. a 2 Amp/dm2 de corriente. PEARLBRITE® procesos de níquel satinado, que depositan una capa de níquel uniforme, desde un satinado brillante suave a un mate total sobre una amplia gama de densidades de corriente. Un acabado atractivo visualmente y una atractiva alternativa al níquel brillante, el proceso puede ser depositado tanto sobre metal o plástico metalizado que acepte el níquel electrolítico. Se obtiene fácilmente un acabado uniforme. ) 10 COLABORACIÓN ENTHONE® Procesos de Cu-Ni-Cr AIAS ESTILO. FUNCIONALIDAD. VALOR. SEGURIDAD. NÍQUEL MICROPOROSO DUR-NI® proceso de níquel microporoso, que ofrece un recubrimiento insuperable de alta resistencia a la corrosión mientras deposita una película de níquel microporoso uniforme a lo largo de la superficie cromada. Níquel microporoso aprox. entre 1-2 μ de espesor Fuhrmann Test Después de 48 h ensayo CASS Con el test de ENTHONE, Fuhrmann, el número de poros presentes pueden ser realmente establecidos, y pudiendo comparar los resultados de este ensayo con el ensayo CASS CROMO DECORATIVO ANKOR® procesos de cromo decorativo, que ofrecen una alta velocidad de deposición, excelente uniformidad y una excepcional resistencia a la corrosión y al desgaste. Los procesos están formulados para utilizarlos dentro de una amplia gama de densidades de corriente y temperaturas que permiten simplificar la forma de trabajo. TRILYTE® Dusk proceso de cromo trivalente decorativo y con color oscuro. Proceso de acuerdo al medio ambiente que produce un depósito con una distribución uniforme del metal mientras reduce o elimina el quemado en alta densidad de corriente en comparación al convencional cromo hexavalente. Cromo brillante decorativo con aprox 0,25-0,5 μ de espesor internet www.aias.es En la web de AIAS podrá encontrar infor- TRILYTE® CF proceso de cromo trivalente de color claro para aplicaciones sobre base no férrea que aporta un excepcional poder de penetración y un color brillante y claro comparable al tradicional depósito de cromo hexavalente. mación sobre las acciones que se realizan en la asociación, así como links a otras páginas de interés como la de acceso a información de PIMEC (cursos, acuerdos, seminarios, medio ambiente), calendario de ferias nacionales e internacionales, etc. Utilice periódicamente nuestra Web para su información y ayúdenos a mejorarla con sus sugerencias. Envíenos sus comentarios a AIAS: Fax 93 726 09 95 Izquierda: TRILYTE® Dusk sobre níquel brillante. Derecha: TRILYTE Dusk sobre níquel satinado, PEARLBRITE® e-mail:[email protected] ( 11 AIAS ACTUALIDAD Argalux® NC mod - Proceso de Plata Alcalino exento de Cianuros Argalux® NC mod es el nuevo proceso de plata alcalino exento de cianuros de Atotech. Proporciona depósitos brillantes para aplicaciones técnicas y decorativas. Argalux® NC mod se puede aplicar directamente sobre superficies de plata, latón, cobre o bronce sin necesidad de utilizar un baño de pre-plata previo. Argalux® NC mod es aplicable tanto en bastidor, bombo como en reel to reel (medio rango) y proporciona depósitos blancos y brillantes con una excelente distribución de espesores. Los depósitos generados con este proceso presentan una estructura compacta con muy baja porosidad con excelente bondabilidad cubrición y poder de penetración. Este proceso no necesita tratamiento térmico posterior. Argalux® NC mod es apropiado para aplicaciones decorativas y técnicas. como son AREVA y Repower, ya han aprobado los sistemas de Zinc Lamelar de Atotech para sus sistemas de fijación críticos. Tecnología de Zinc Lamelar de Atotech Sistemas flexibles que pueden ser modularmente adaptados para varios requerimientos, Ej.: resistencia a la corrosión, coeficiente de fricción, color, etc. Sin riesgo de fragilización por hidrógeno durante el proceso de revestimiento. Sistemas de Zinc Lamelar con la más alta protección a la corrosión para instalaciones offshore. Química, equipos y sistemas auxiliares para una producción sostenible de un solo origen. Procesos de Zinc Lamelar de Atotech para aplicaciones de Energía Eólica Zintek® 200 Capa base (Base Coat) Standard con una excelente resistencia a la corrosión. Aplicación a spray. Espesor de capa por aplicación a spray de 6-12 μm dependiendo de los requisitos de protección a la corrosión. Muy buena adherencia. Excelente poder cubrición. Protección catódica frente a la corrosión. Combinable con todos los productos de capas finales (Top Coats) Techseal. Zintek® 400 Tecnología de Zinc Lamelar para aplicaciones de energía eólica Los elementos de fijación para plantas de energía eólica, especialmente para aplicaciones offshore, tienen que cumplir los más altos requerimientos con respecto a la protección a la corrosión y montaje. Puesto que la fragilización por hidrógeno durante el proceso de revestimiento no presenta ningún riesgo de debilitar el acero, los sistemas de zinc lamelar son perfectamente adecuados para los elementos de fijación de acero de alta resistencia como los usados en la industria de energía eólica. Atotech proporciona la tecnología líder de Zinc Lamelar para asegurar el mejor montaje y las propiedades de protección con productos sostenibles. Varias OEMs de energía eólica, ) 12 Sistema de Zinc Lamelar para aplicación a spray conteniendo un sistema aglutinante especial. Recubrimiento flexible para por ejemplo muelles Se puede pintar y recubrir con pintura en polvo. Alta protección contra la corrosión. En combinación con el reticulante Zintek® CL el curado se realiza a baja temperatura (30-150 ºC), también es posible el auto curado a temperatura ambiente. Techseal® Serie de capas finales (Top Coats) libres de Cr(VI). Disponible con lubricante interno para valores definidos de coeficiente de fricción. Muy alta resistencia química. Versiones base agua / base solvente. Diferentes colores disponibles (Ej. Plata, negro, azul, verde). ACTUALIDAD Jornada tecnica sobre “el color en las pinturas: norma española del color en pinturas y barnices (une 48103)” El pasado 20 de Noviembre del actual año 2012 tuvo lugar en la sala de actos de la Associació y Col·legi de Químics de Catalunya, sita en Avda. Portal de l´Àngel, 24, 1º, de Barcelona, la Jornada técnica sobre “El color en las Pinturas: Norma española del color en pinturas y barnices (UNE 48103)”. Esta Jornada estaba organizada por AETEPA (Asociación Española de Técnicos en Pinturas y Afines) y la Sección de Corrosión y Protección de la Associació de Químics de Catalunya, en colaboración con IDECOLOR (Ideas y Colores S.L.) de Valencia. El acto comenzó a las 18,00 h con unas palabras de bienvenida y presentación de D. Bartolomé Rodríguez Torres (de Relaciones Internacionales de AETEPA), que sustituía en este cometido al Dr. Enrique Julve, presidente de la Sección de Corrosión y Protección de la citada Asociación y profesor de la UAB. AIAS Después de la pertinente parte introductora a la temática por parte del Sr. Rodríguez Torres, D. Darío Arévalo, Técnico Comercial de la Firma IDEAS Y COLORES S.L. (de Valencia) comenzó la Comunicación hablando de la necesidad que en Pinturas y Barnices se tiene de un Sistema de control del color. A este respecto citó la Normativa Española del Color en Pinturas y Barnices, explicando lo especificado en la Norma UNE 48103 (de 1994), de AENOR y concretamente el Sistema NCS (Natural Color System): sistema de notación de colores de implantación mundial. Este sistema describe el color tal como el ojo humano lo percibe, facilitando el trabajo del profesional, ya que le da referencias intuitivas que permiten interpretar un color y combinarlo fácilmente. Cada color NCS tiene un significado y cada referencia es un código fácil de interpretar. El sistema consta de 1950 colores estándares, recopilados en múltiples herramientas de trabajo con diferentes tamaños, ordenación y disposición para su uso en la práctica. El conferenciante recalcó que ese sistema NCS destaca por sus muestras de la más alta calidad y con la más elevada repetibilidad, todo lo cual otorgan la mayor fiabilidad en la elección, igualación, evaluación y formulación ( 13 AIAS ACTUALIDAD del color, pudiendo ser utilizadas incluso como estándares en Laboratorio. Indicó también que grandes consultores y creadores de tendencias internacionales trabajaban ya con el citado sistema, el cual, por otra parte, es referencial para arquitectos, diseñadores e interioristas. Concluyó afirmando que el color en las Pinturas no solamente es importante, sino que es vital. Al final de la Comunicación y tras un animado coloquio, los asistentes fueron invitados a un cóctel ofrecido por la Empresa IDECOLOR. Fischer Instruments inaugura sus nuevas instalaciones en Barcelona Fischer Instruments, S.A.U. organizó un encuentro el pasado 29 de novembre de 2012, para celebrar la inauguración de su nuevo centro de trabajo en Barcelona, calle Pallars, 99, en la zona conocida como 22@. Joan Pujol, Enrique Martinez y Watter Mittelholzer El evento organizado por Fischer Instruments, reunió a clientes, colaboradores y amigos en esta especial ocasión que tuvieron la oportunidad de visitar las nuevas instalaciones y pudieron ver “in situ” los nuevos equipos con mejoradas aplicacions, incorporados al catalogo de Fischer Instruments. También estuvieron acompañando al Sr. Joan Pujol, Gerente de Fischer Instruments, el Sr. Watter Mittelholzer, CEO de HELMUT FISCHER HOLDING, AG y de HELMUT FISCHER, AG y el Sr. Christoph Hüsler, Manager Regional de HELMUT FISCHER, AG, en representación de la casa central en Suiza. MetalMadrid 2012 cierra con gran éxito de participación MetalMadrid 2012 se celebró los pasados 21 y 22 de noviembre con una enorme satisfacción por parte tanto de la organización, como de las más de 130 empresas expositoras que ocuparon los 106 stand disponibles, igualmente los más de 2.150 visitantes únicos, profesionales y empresas del nuestro sector industrial, que pasaron por MetalMadrid en los 2 días de la feria. Destacar el mensaje que las empresas participantes hicieron llegar a la organización sobre la gran calidad de estas visitas, que acudieron a la feria desde toda la geografía nacional. ) 14 AIAS ACTUALIDAD En esta 5ª edición señalar el éxito, tanto de asistencia, como por el nivel de las ponencia de las 2 Jornadas Técnicas que se desarrollaron sobre el sector aeronáutico y el ferroviario; y sobre todo, la gran acogida de las Reuniones Comerciales entre empresas subcontratistas y tractoras, que era una importante novedad de esta edición y que contó con 4 grandes empresas industriales que buscaban ampliar su cadena de suministro y encontraron en estas reuniones empresas subcontratistas con mucho nivel. Ya estamos trabajando para preparar y seguir creciendo en la próxima edición de MetalMadrid 2013 que se celebrará los días 23 y 24 de Octubre en IFEMA (Feria de Madrid). Por ello el año que viene, junto a MetalMadrid, se celebrara Robomatica 2013: I Salón de la Automatización y la Robótica de Madrid, toda la Industria y la Innovacion en Aplicaciones Mecánicas en un solo Espacio. En 2013 Robomatica y MetalMadrid juntos. Para ampliar información visitar la web: www.metalmadrid.com o en el email: [email protected] Nota: Hemos retrasado la publicación de éste número de la revista para poder incluir la información de la asamblea general de socios y la elección de nuevo presidente. Disculpen las molestias. ferias, exposiciones, conferencias… enero, febrero, marzo, abril, mayo, junio, julio, agosto, septiembre, octubre, noviembre y diciembre Visite nuestra web, www.aias.es donde encontrará toda la información sobre las ferias, exposiciones y conferencias que tendrán lugar a lo largo de este año, así como otras informaciones de interés. enero, febrero, marzo, abril, mayo, junio, julio, agosto, septiembre, octubre, noviembre y diciembre ) 16 NOTICIAS TÉCNICAS rösler INNOVADORAS SOLUCIONES DE GRANALLADO PARA FUNDICIONES Aumento eficaz en la preparación de la superficie de piezas fundidas En la industria de la fundición, el granallado es una tecnología de tratamiento de superficies clave para producir los acabados superficiales requeridos. Desarrollos recientes en la automatización de los procesos granallado han contribuido a mejoras significativas en la eficacia de coste y la calidad de preparación de la superficie, al mismo tiempo que han aumentado la gama de aplicaciones para esta tecnología. Por ejemplo, cuando se trata de la calidad del acabado de la superficie y la eficiencia de costes de piezas de fundición de alto volumen de producción para la industria del automóvil, los requisitos técnicos y de costo son extremadamente desafiantes. Este fue el www.coventya.com [email protected] AIAS caso con las especificaciones de un sistema de granallado para la extracción de arena residual y granallado general de culatas, que un fabricante de automóviles de renombre del de Alemania presentó a varios proveedores de equipos de granallado. Los productos con dimensiones de 510 (L) x 320 (B) x 150 mm (H) - 20 x 12,6 x 5,9 pulgadas - y un peso de 18,8 kg (41,4 lbs) son producidos por la tecnología de fundición por gravedad. En cumplimiento con las especificaciones del cliente, Rösler ha desarrollado un concepto innovador de sistema de limpieza sobre la base de la Roboblaster, la combinación de una máquina de granallado con un robot de 6 ejes que se puede utilizar para una amplia variedad de aplicaciones: desde el rebarbado y eliminación de arena hasta llegar al shot peening. Los factores clave en la decisión del cliente para la adquisición de la máquina RROB 800/750-4 de Rösler fueron el excelente comportamiento de un sistema de granallado similar al Roboblaster funcionando en una de las instalaciones del fabricante del vehículos y el cumplimiento de Rösler con los requisitos de capacidad necesarios. AIAS NOTICIAS TÉCNICAS UN CICLO DE GRANALLADO EN 16 SEGUNDOS El sistema de granallado Rösler consiste en dos máquinas y un robot cargando alternativamente las piezas en las dos máquinas de granallar. Este concepto cumple con la "redundancia" del requisito, es decir, en el caso que una de las máquina de granallado esté inoperativa, el proceso de fabricación no tiene que ser detenido. El límite de tiempo de ciclo especificado de sólo 16 segundos fue logrado por los ingenieros de Rösler equipando el robot con una pinza doble permitiendole recoger dos piezas al mismo tiempo. Los cabezales de cilindro son transportadas a la célula de granallado mediante un transportador de rodillos equipado con una mesa de transferencia. Allí, las piezas están precisamente posicionadas para ser recogidas por la pinza del robot. En la cabina de granallado la doble pinza coloca las cabezas de los cilindros en fijaciones especiales y, posteriormente, se retiran de la cabina de granallado. Después de que la puerta de la cabina de granallado se ha cerrado, la compuerta de las turbinas se abren para iniciar el flujo de granalla, mientras que al mismo tiempo las fijaciones especiales con los cabezales de cilindro montados, comienzan a girar. Este movimiento de rotación asegura una cobertura homogénea y completa de la superficie de la pieza sin ningún tipo de efecto "sombra". La granalla está compuesta de acero inoxidable con tamaños de 0,5 a 0,8 mm. Después del ciclo de granallado la compuerta de las turbinas se cierran para detener el flujo de granalla. Las piezas de trabajo continuarán girando hasta que la puerta de la cabina esté completamente abierta. Esto permite la eliminación inicial de residuos de granalla de las piezas, mientras están todavía en la cabina de granallado. Cada máquina de granallado está equipada con cuatro turbinas de alto rendimiento, tipo Hurricane H 42, con un diámetro de 420 mm (16,6 pulgadas) y una potencia motriz instalada de 15 kW cada una. La colocación óptima de las turbinas con su ángulo de inclinación requerido se determina por los ingenieros de Rösler utilizando una simulación 3D del proceso de granallado. Para reducir al mínimo el desgaste del equipo causado por el intenso granallado, la cabina y las fijaciones ) 18 de las piezas de trabajo, están fabricados de acero al manganeso extremadamente resistente al desgaste. Además, el interior de la cabina de granallado está recubierto con gruesas placas de acero al manganeso de 12 mm de espesor fácilmente intercambiables. LA DIFÍCIL TAREA DE ELIMINAR LOS RESTOS RESIDUALES DE GRANALLA Los estrictos requisitos de los clientes no sólo se aplican al tiempo de ciclo y a la precisión del proceso automatizado, sino también se extiende a los restos de granalla permisibles en los cabezales de los cilindros. La especificación de sólo 0,5 gramos por pieza requiere una solución altamente sofisticada: Después del proceso de granallado el robot transfiere las cabezas de los cilindros en parejas de dos a un sistema de eliminación de granalla comparable a una rueda Ferris. Las piezas se mueven en una órbita precisa mientras que al mismo tiempo son giradas en diferentes direcciones predefinidas. Además, un motor vibrador montado en el bastidor de la rueda induce vibraciones en las culatas de cilindro, que ayudan a sacudir la granalla de la zonas de difícil acceso de los canales de agua. CLASIFICACIÓN EFICAZ DE LA GRANALLA MEDIANTE SEPARADOR DE AIRE CON DOS ETAPAS La pequeña cantidad de arena que contiene la granalla (sólo arena núcleo residual) no requiere de un separador magnético. Fue posible realizar la clasificación de la granalla con un económico separador de aire con dos etapas. Este sistema de limpieza asegura el pleno cumplimiento de la contaminación residual especificado en la granalla de <0,1 (% del volumen de granalla) y la pérdida de la misma de <1% durante el proceso de clasificación. Cuando se trata de las necesidades de espacio, la Roboblaster también puede satisfacer plenamente las expectativas del cliente: Incluye una cabina de absorción de ruido situada en un área de sólo 10,4 x 8,6 m (34 x 28 pies). Para permitir los trabajos de mantenimiento en las máquinas de granallado durante los tres turnos de trabajo, la zona de trabajo del robot está cerrada con una valla de seguridad. El sistema de granallado completo fue instalado en la primera planta de fundición del cliente. Los componentes del sistema se desglosaron, por lo que fácilmente podían ser transportados con un ascensor con unas dimensiones de 6 x 4 x 3 m (aprox. 20 x 13 x 10 pies). NOTICIAS TÉCNICAS El alcance operativo del sistema de granallado "Roboblaster" con un robot de un brazo consta de desbarbado, acabado de superficie, así como el granallado de componentes delicados de diversas dimensiones. AIAS macdermid Nuevos procesos TriPass ELV 7000 de MacDermid Las cabezales de cilindro con (L) x 320 (B) x 150 mm (H) - 20 x 12,6 x 5,9 pulgadas - y un peso de 18,8 kg (41,4 lbs) son tratados en 16 segundos en este sistema de granallado MacDermid lanza al mercado la nueva gama de pasivados exentos de cobaltoTriPass ELV 7000. Esta gama es la respuesta de MacDermid a las exigencias del REACH y las necesidades del mercado de recubrimientos anticorrosivos. Esta nueva gama, basada en el uso de nano partículas de sílice coloidal fue presentada el pasado 10 de Octubre durante la Jornada de Recubrimientos Anticorrosivos organizada por MacDermid en la sede de Peugeot de Sochaux (Francia). El evento contó con la presencia de Renault, PSA y los principales aplicadores de zinc, zinc mecánico y aleaciones de zinc europeos. Durante la Jornada Renault y PSA que actualmente están trabajando conjuntamente para eliminar el cobalto de sus recubrimientos anticorrosivos, remarcaron la importancia estratégica de este proyecto para afrontar las nuevas exigencias medio ambientales del mercado europeo. ( 19 AIAS ACTIVIDADES MEDITEMPUS AIAS colabora con la empresa de trabajo temporal MEDITEMPUS ETT, S.A. La Asociación de Industrias de Acabados de Superficies, ha llegado a un acuerdo con la empresa de trabajo temporal MEDITEMPUS ETT, S.A. con el objetivo de ofrecer un servicio personalizado a las empresas asociadas. MEDITEMPUS fue creada el año 1995 con el objetivo de conseguir la máxima satisfacción para sus clientes en el ámbito del trabajo temporal. Actualmente cuenta con 12 delegaciones ubicadas en: Barcelona, Esplugues de Llobregat, Madrid, Manresa, Martorell, Mataró, Montcada, Parets del Vallès, Rubí, Sabadell y Viladecans. El Grupo Meditempus se estructura con la idea de canalizar i optimizar los recursos humanos que pone a disposición de sus clientes con la finalidad de conseguir una mejor adaptación al entorno laboral del trabajador y dar flexibilidad a las empresas. Las ventajas de este servicio son: Las empresas tendrán como interlocutores a personal con titulación y altamente cualificados. Proximidad geográfica - delegaciones descentralizadas con capacidad inmediata de toma de decisiones. Reclutamiento de personal cercano a la empresa, mejorando los índices de absentismo, rotación de personal y puntualidad. Conocimiento específico de las necesidades de la zona, que además de de agilizar los trámites en general, facilita la búsqueda y selección más adecuada. Precios muy competitivos paras las empresas asociadas. Para más información o solicitud de servicios, pueden contactar con: Francesc Castillo [email protected] Fijo: 93 117 89 90 Móvil: 600 468 443 www.meditempus.com ) 20 ACTIVIDADES AIAS REPRESENTANTES DE AIAS VISITAN EL VAPOR LLONCH PARA FORTALECER LOS VÍNCULOS DE COLABORACIÓN Representantes de la Asociación de Industrias de Acabados de Superficies (AIAS), con su presidente a la cabeza, Enrique Martínez se reunieron con la teniente de alcalde del Área de Economía y Servicios Centrales del Ayuntamiento de Sabadell, Montserrat Capdevila. El objetivo de la reunión, que ha tenido lugar en el Vapor Llonch, ha sido intercambiar impresiones sobre el sector y conocer in situ los recursos que ofrece el Servicio de Promoción Económica de Sabadell, así como tratar las posibilidades de colaboración. COLABORACIÓN CON ENTIDADES DEL SECTOR METAL El Vapor Llonch mantiene convenios de colaboración con diferentes entidades del sector metal. Con la idea de sumar esfuerzos con agentes socioeconómicos para hacer más efectivos los servicios que se ofrecen a las personas trabajadoras y las empresas, el Vapor Llonch ha desarrollado, por ejemplo, proyectos formativos en el ámbito del metal. En este sentido, dentro de las instalaciones que dependen del Vapor Llonch se cuenta con un taller metalúrgico y un aula formativa específica para este sector. ( 21 AIAS ACTIVIDADES LA ASAMBLEA GENERAL DE SOCIOS NOMBRA NUEVO PRESIDENTE Y JUNTA DE GOBIERNO DE AIAS El pasado 6 de Febrero se celebró la Asamblea General Ordinaria de la entidad, correspondiente al ejercicio 2012, y también la elección del nuevo presidente y Junta de Gobierno que gestionará la asociación durante los próximos cuatro años (2013-2017). En primer lugar el presidente, Sr. Enric Martínez, agradeció la asistencia a todos los presentes y dio comienzo a la asamblea solicitando la aprobación del acta anterior, que fue aprobada por unanimidad. Continuó su informe repasando el movimiento de asociados habido durante 2012 y que se concreta en la pérdida de dos asociados. Se realizaron 7 altas de nuevos asociados aunque también hubo 9 bajas, la mayoría bajas económicas para reducción del gasto. El número de asociados a finales de diciembre de 2012 era de 88 empresas afiliadas. Continuó su informe comentando las acciones realizadas en cada área de actividad, destacando las gestiones realizadas en relación a la Directiva REACH y las sustancias sujetas a autorización, con diferentes ministerios y con la dirección general de industria de la Comisión Europea. El tesorero expuso el resultado económico de la entidad en 2012 destacando que se ha hecho un gran El Secretario Daniel Dalmau, el presidente Enric Martinez y el tesorero Josep M.Simó esfuerzo por reducir el gasto general de la asociación y señaló que, a pesar de ello el resultado del ejercicio ha sido negativo (-1.126 euros) con un flujo de caja positivo de 1.366 euros. En cuanto al presupuesto para el ejercicio 2013 se ha presentado una previsión de ingresos de 78.950 euros, -18% y con una previsión de gastos de 77.070 euros -21%, con respecto al ejercicio anterior, lo cual supone un beneficio estimado de 1.880 euros y un flujo de caja de 3.830 euros. Los asistentes aprobaron los estados financieros presentados a 31.12.2012 y el presupuesto propuesto para el ejercicio 2013, por unanimidad y acordaron el traspaso al fondo social del resultado negativo del ejercicio. Antes de pasar a la elección de nuevo presidente y junta, el Sr. Enric Martínez se dirigió a los presentes para agradecer la colaboración recibida durante los 5 años de mandato y quiso recalcar que ha sido un periodo muy duro, en el que ha habido algún momento complicado, que afortunadamente se ha superado, y señaló que deja la presidencia muy satisfecho de como han ido las cosas y confía plenamente que con la próxima presidencia y Junta de Gobierno se abra un nuevo ciclo lleno de éxitos para el colectivo de AIAS. Seguidamente se procedió a la elección de presidente y Junta de Gobierno. El Secretario Sr. Daniel Dalmau procedió al recuento de votos por correo y solicitó la votación de los presentes para la candidatura pre- El Secretario inicia el proceso electoral Josep M. Simó como nuevo presidente en un momento de su presentación. ACTIVIDADES sentada por el Sr. Josep M. Simó de la empresa J. Clapé, S.A.. La candidatura fue aprobada por unanimidad y el Sr. Simó resultó elegido presidente de AIAS. El Sr. Simó, como nuevo presidente dirigió unas palabras de agradecimiento a todos los presentes y sobre todo al Sr. Enric Martínez por su gestión. Asimismo informó que quiere centrar las primeras actuaciones durante los próximos meses, en consolidar la relación entre las empresas de AIAS y el colectivo metalúrgico aprovechando la ventaja que nos aporta pertenecer al Centre Metal·lúrgic. También expresó su deseo de impulsar las relaciones institucionales de AIAS con la Administración, pero sobre todo abrir una vía de colaboración con Centros Tecnológicos y de investigación. También tiene en proyecto incorporar nuevos colectivos de tratamientos, recubrimientos, pinturas, etc. Otros gremios o asociaciones de recubrimientos que puedan estar interesadas en establecer sinergias que aporten fortaleza al sector. Para ello se pondrá en marcha un plan de gestión comercial. Para finalizar, reitera su agradecimiento por la confianza que han depositado en él y en su equipo. Un equipo formado por algunos miembros de la anterior Junta y nuevas incorporaciones que aportaran, conocimiento y juventud para que el sector tenga continuidad y peso específico, a través de la asociación. También tuvo unas palabras de agradecimiento para el Sr. Gabriel Torras, Director General del Centre Josep M. Simó, nuevo presidente de AIAS y Enric Martinez presidente (2008-2012) AIAS Metal·lúrgic, ya que las acciones que integran el proyecto futuro de AIAS, han sido planificadas contando con el apoyo del Sr. Torras y del equipo humano del Centrem. Se dió por finalizada la sesión y se ofreció una copa de cava a los asistentes. Aias ha firmado acuerdos de colaboración con las empresas db Prevenció y con la empresa AFIRMA Gestión, por los que todos los asociados pueden beneficiarse de descuentos en la contratación de los servicios que ofrecen en prevención de riesgos laborales y en protección de datos, respectivamente. Consultar precios llamando a AIAS Tel. 93 745 79 69 o entrar en la web http://www.aias.es/acords.htm Josep M. Simó y Enric Martínez, acompañados por Gabriel Torras, Director General del Centre Metal·lúrgic. www.aias.es