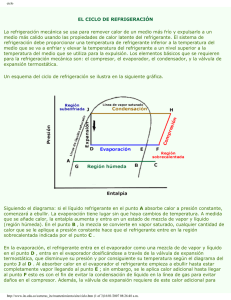

simulación dinámica de un sistema de refrigeración para la

Anuncio