Modernización del proceso de corte y

Anuncio

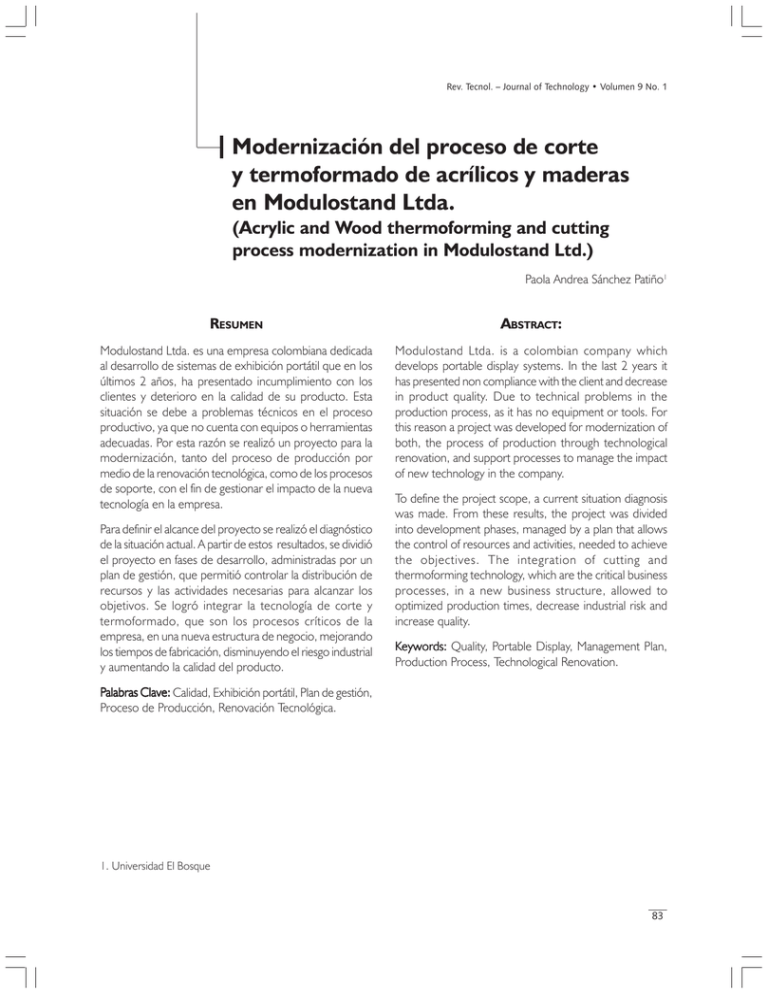

Rev. Tecnol. – Journal of Technology • Volumen 9 No. 1 Modernización del proceso de corte y termoformado de acrílicos y maderas en Modulostand Ltda. (Acrylic and Wood thermoforming and cutting process modernization in Modulostand Ltd.) Paola Andrea Sánchez Patiño1 RESUMEN ABSTRACT: Modulostand Ltda. es una empresa colombiana dedicada al desarrollo de sistemas de exhibición portátil que en los últimos 2 años, ha presentado incumplimiento con los clientes y deterioro en la calidad de su producto. Esta situación se debe a problemas técnicos en el proceso productivo, ya que no cuenta con equipos o herramientas adecuadas. Por esta razón se realizó un proyecto para la modernización, tanto del proceso de producción por medio de la renovación tecnológica, como de los procesos de soporte, con el fin de gestionar el impacto de la nueva tecnología en la empresa. Modulostand Ltda. is a colombian company which develops portable display systems. In the last 2 years it has presented non compliance with the client and decrease in product quality. Due to technical problems in the production process, as it has no equipment or tools. For this reason a project was developed for modernization of both, the process of production through technological renovation, and support processes to manage the impact of new technology in the company. Para definir el alcance del proyecto se realizó el diagnóstico de la situación actual. A partir de estos resultados, se dividió el proyecto en fases de desarrollo, administradas por un plan de gestión, que permitió controlar la distribución de recursos y las actividades necesarias para alcanzar los objetivos. Se logró integrar la tecnología de corte y termoformado, que son los procesos críticos de la empresa, en una nueva estructura de negocio, mejorando los tiempos de fabricación, disminuyendo el riesgo industrial y aumentando la calidad del producto. To define the project scope, a current situation diagnosis was made. From these results, the project was divided into development phases, managed by a plan that allows the control of resources and activities, needed to achieve the objectives. The integration of cutting and thermoforming technology, which are the critical business processes, in a new business structure, allowed to optimized production times, decrease industrial risk and increase quality. Keywords: Quality, Portable Display, Management Plan, Production Process, Technological Renovation. Palabras Clave: Calidad, Exhibición portátil, Plan de gestión, Proceso de Producción, Renovación Tecnológica. 1. Universidad El Bosque 83 Ingeniería eléctrónica Modernización del proceso de corte y termoformado de acrílicos y maderas en Modulostand Ltda. (Acrylic and Wood thermoforming and cutting process modernization in Modulostand Ltd.) I. INTRODUCCIÓN La empresa Modulostand Ltda. tiene como objetivo posicionarse en el mercado manteniendo su reconocimiento nacional y consolidar la marca a nivel mundial, como proveedores de sistemas integrales de exhibición portátil, mediante la investigación, desarrollo e innovación permanente de productos y servicios que superen las expectativas del cliente. Actualmente, el proceso de producción no cumple con los requisitos de calidad en el producto final. Aún cuando la pieza pasa por diversos procesos de acabado, las herramientas utilizadas no proporcionan el resultado esperado. Los principales problemas se presentan en cuanto a los tiempos de entrega, que en ocasiones sobrepasan las fechas pactadas con el cliente. El proceso productivo, además de los problemas de tiempo y calidad, presenta riesgo en la seguridad del operario, el cual está en contacto permanente con la maquinaria móvil de corte. Dada la situación anterior se presentó la necesidad de convertir la fabricación del producto en un proceso más efectivo y seguro, que permita la producción en línea, ya que al abrirse el mercado internacional, que es una de las metas mas importantes para la compañía, se espera un incremento sustancial en las ventas y por lo tanto en la producción. Por otro lado es de gran importancia para la empresa tener todos los procesos de producción al interior de la planta, para tener un mejor control y optimizar la administración de recursos. Es evidente la necesidad de integrar el proceso de termoformado, que actualmente es externo y que presenta las principales dificultades debido al incumplimiento de terceros. El desarrollo del proyecto consiste en realizar la renovación tecnológica que brinde mejores condiciones de fabricación, reduciendo los tiempos de entrega, los desperdicios y los riesgos industriales y mejorando la calidad del producto, con el fin de alcanzar los objetivos de la empresa para convertirse en un negocio más rentable y competitivo en el mercado. Debido al impacto que genera la introducción de nueva tecnología en el proceso productivo, fue necesario desarrollar un plan de acción detallado, que permitiera administrar los recursos y controlar los procesos de soporte relacionados con la fabricación del producto que 84 la empresa comercializa. Este plan incluyó una estrategia de reestructuración organizacional con el fin de optimizar la explotación de la nueva capacidad del proceso. II. DESARROLLO El proyecto de modernización surgió a raíz de un estudio de auditoría que realizó el gerente, en donde se identificaron graves problemas de incumplimiento y calidad en el proceso de producción. De esta forma se solicitó el diseño de un proyecto que aportara una alternativa tecnológica, para mejorar y renovar la herramienta y equipos utilizados en la fabricación de los sistemas de exhibición portátil. El proyecto tuvo como punto de partida un estudio de la situación actual de producción. Éste permitió establecer las condiciones técnicas, económicas, ambientales y de recurso humano, involucradas en el proceso y que posiblemente, determinaban la condición de insatisfacción del cliente, reflejada en los formatos de evaluación de la compañía y la disminución en las ventas de un 43% desde julio del año 2008. Para realizar el estudio del proceso actual de producción se realizaron auditorías internas, se evaluó al personal, se revisó la documentación y la estructura organizacional de Modulostand Ltda. y se realizó el levantamiento de los procesos y procedimientos, con el fin de determinar los tiempos, movimientos cuellos de botella del mismo. Los principales resultados revelaron que, aunque el proceso de corte y termoformado en los talleres era deficiente, este no era el único problema que presentaba la producción. Los procesos de soporte como compras, manejo de inventarios, producción gráfica, entre otros no se habían definido ni documentado y los empleados no sabían cómo reaccionar frente a los inconvenientes del día a día. El siguiente paso a seguir fue el diseño de un plan estratégico de acción, que garantizara el alcance de los requerimientos y expectativas de la compañía. Este plan de acción se dividió en fases, que a su vez se dividieron en paquetes de trabajo y se asignaron los recursos tanto humanos como físicos. La primera fase, partiendo de los resultados del estudio del proceso actual, se orientó hacia la renovación tecnológica. Por medio de una investigación de las técnicas de corte y termoformado, que existen en el mercado, se elaboró un Rev. Tecnol. – Journal of Technology • Volumen 9 No. 1 cuadro de comparación, que permitiera calificar las alternativas según los parámetros que la gerencia consideró más importantes y a los cuales les asignó un porcentaje según sus necesidades. Este cuadró permitiría posteriormente la toma de decisiones frente a la adquisición de tecnología. Teniendo claro dónde se presentaban los cuellos de botella, las condiciones ambientales de la compañía y la mejor alternativa tecnológica se dio paso el diseño de un nuevo proceso productivo. Este debía integrar la tecnología, la infraestructura y el recurso humano, con el propósito de agilizar el proceso, haciéndolo mas eficiente. En esta fase del desarrollo fue necesario reestructurar procesos adicionales de soporte, de forma que no se presentaran retrasos después de terminada la producción. En este punto del desarrollo del proyecto, el estudio del proceso actual ya había mostrado la desorganización al interior de la compañía, por lo que fue necesario empezar a contemplar cambios incluso en el organigrama de la empresa, para posteriormente, definir responsabilidades, asignar funciones y determinar supervisores. Esta fase se desarrolló en conjunto con el Gerente y dueño de la empresa, el cuál aportó su experiencia de 10 años en el negocio y sus proyecciones, respecto al futuro de Modulostand Ltda. Para acoplar el desarrollo de las funciones operativas de la planta de producción, según el nuevo proceso, con las funciones de planificación estratégica empresarial de la compañía, se propuso un flujo de procesos de negocio basado en las recomendaciones de la norma UIT-T M.3050.2. El flujo de procesos representativos de nivel 2, del marco de operaciones de telecomunicaciones (eTOM) [1]. Teniendo el proceso estructurado, se continuó a la siguiente fase de trabajo que fue el desarrollo de un plan de gestión de recursos. Con el fin de generar un soporte para la inversión del proyecto, por medio de la reducción de costos de fabricación y operaciones y establecer el proceso de compras de la empresa, que hasta ese momento se llevaba a cabo sin control ni supervisión, generando incidentes graves como falta de materias primas y compras innecesarias. La propuesta, hasta el momento clara, necesitaba definir los factores económicos del proyecto, que al final determinarían su ejecución. Por tal razón se elaboró un análisis financiero, según los datos obtenidos en las fases anteriores y las restricciones de inversión de la empresa. Se utilizaron técnicas de evaluación de proyectos como el valor presente neto, la tasa interna de retorno y la relación costo beneficio. Los resultados en todas las etapas del desarrollo mostraron una mejora en los procesos y fueron respaldados por la evaluación financiera, en donde se comprobó que, según las estimaciones de la empresa en cuanto al incremento de las ventas luego del proyecto, resultaba ser una buena alternativa de inversión, recuperando utilidades en un plazo de 5 meses. Durante todo el desarrollo se trabajó en la actualización del plan de gestión del proyecto, que se elaboró según las recomendaciones del PMI (Project Management Institute) sobre la gestión de proyectos y tomando como referencia las acciones que se plantean en el Project Management Book of Knowledge (PMBOK) [2]. III. RESULTADOS Un resultado importante del proyecto fue el tiempo de producción en los talleres, según el estudio del proceso actual con 7.65 horas para las maderas y 31.35 horas para los acrílicos. De este tiempo un alto porcentaje se pierde en esperas innecesarias debido a los talleres externos como termoformado y pintura. Otros problemas que repercuten en la entrega al cliente fueron la mala administración de recursos documentales y humanos, con la desinformación del operario acerca de sus funciones y responsabilidades. Para dar una primera solución al problema se investigaron las tecnologías comerciales más eficientes para el corte y termoformado y se encontró que existen técnicas como el corte Láser, corte por chorro de agua y corte por Router. Al analizar y comparar las características de estos equipos y los parámetros que sus fabricantes ofrecen se concluyó que la mejor alternativa según el cuadro de evaluación es el corte Láser, con un puntaje de 3.75 sobre un máximo de 4, para la empresa colombiana LGD Laser Industrial. En el área de las termoformadoras, la empresa Mater termoformadoras, de México, con un puntaje de 3.8 fue la mejor alternativa. En la tabla I se presenta un resumen de las calificaciones obtenidas para las alternativas evaluadas. Allí se puede observar también el porcentaje de importancia que la empresa asignó a cada parámetro, según sus necesidades. 85 Ingeniería eléctrónica Modernización del proceso de corte y termoformado de acrílicos y maderas en Modulostand Ltda. (Acrylic and Wood thermoforming and cutting process modernization in Modulostand Ltd.) Con el diseño del nuevo proceso se logró reducir a 3.2 horas el proceso de maderas, casi la mitad del tiempo del proceso actual y 1.40 horas el proceso de acrílicos, alrededor de 22 veces menor que el tiempo que requería la fabricación de una pieza en el actual proceso. También se estructuraron y documentaron los procesos para brindar los servicios de venta y alquiler de la compañía, teniendo en cuenta el impacto de la nueva tecnología. Se organizó la planta de producción, en la zona de talleres, para lograr un proceso lineal y organizado. Se estableció el plan de gestión del proyecto, con la definición del EDT (estructura de desglose de trabajo) y su diccionario, con el fin de presentarlo a la gerencia de la empresa. Este plan fue aceptado y puesto en marcha el día 21 de Julio de 2009. Adicionalmente se estructuró el flujo de procesos de la empresa según las recomendaciones del marco de procesos de negocios (eTOM), definiendo los principales departamentos de la compañía que permitan una proyección a futuro. En la figura I se presenta el nuevo organigrama de Modulostand Ltda. Tabla I. a). Cuadro de evaluación tecnológica termoformado. Tabla I. b). Cuadro de evaluación tecnológica para corte. Los costos del proyecto se presupuestaron alrededor de los $115.455.000, teniendo en cuenta los costos de maquinaria y ajustes de cableado eléctrico y de red, así como los costos de mano de obra y trabajo del personal que hace parte del equipo de trabajo del proyecto. La evaluación de criterios económicos presentó que las mejores condiciones se obtienen luego de 5 meses, en donde se tendrá una recuperación de $17.356.674 con una tasa interna de retorno de 11.8%, superior al 8% que se tenía como tasa atractiva mínima de retorno de la compañía. Según los criterios estos resultados garantizan la viabilidad económica del proyecto. En la figura II se presenta el panorama económico del proyecto. Para asegurar los flujos de efectivos se trazaron estrategias claras, entre las que se tiene: abrir el mercado internacional, comenzando con Estados Unidos, crear una nueva unidad de negocios para reutilizar el material que queda de la fabricación, establecer un plan de compras controlado y procesos de compra con formatos que permitan el control y seguimiento, definir manuales de funciones claros para los operarios y personal de la planta para evitar error humano inducido al proceso por falta de capacitación. 86 Figura I. Nuevo organigrama de la compañía. Rev. Tecnol. – Journal of Technology • Volumen 9 No. 1 Figura 2. Panorama financiero del proyecto. IV. DISCUSIÓN Durante el desarrollo del diagnóstico, que permitió evaluar el proceso de producción actual, se determinaron los principales problemas. Por medio de una auditoría realizada en los periodos 2008 y 2009 en donde se inició una disminución del 43% en las ventas y aumentó la insatisfacción de los clientes. Se estableció que un 52% de los clientes se quejaban por incumplimiento en las entregas. También se concluyó que un 42% de los clientes se quejaban por la calidad del producto. El proyecto surgió a partir de la necesidad de compensar la disminución en las ventas y el deseo de la empresa de modernizar su proceso productivo. Por esta razón el primer punto en el que se trabajó fue el proceso actual, para determinar qué era específicamente lo que estaba afectando el desempeño de la compañía en el mercado. Se obtuvieron tiempos de fabricación elevados además de problemas en la organización y administración de los factores que impactan internamente las operaciones. La comparación entre la situación que presentaba la compañía y la propuesta de solución mostró que era posible la reducción de estos tiempos de forma considerable, pasando de 7.5 a 3.2 horas para maderas y de 31.35 a 1.4 horas para acrílicos. En las maderas la reducción solo fue de la mitad ya que el proceso de pintura implica un tiempo adicional de secado, que por el momento, no iba a ser examinado por solicitud de la gerencia de Modulostand Ltda. El tiempo de producción de acrílicos disminuyó en un alto porcentaje ya que se integró al proceso el termoformado del material y se eliminaron los procesos de acabado, debido a que la técnica de Láser, recomendada según el cuadro de evaluación de tecnologías, permite un corte 100% limpio. En la investigación tecnológica, en principio, se consideró como la mejor opción el corte por Router, debido a su similitud con la técnica que usaban hasta ese momento en la empresa, que era una ruteadora de mano adaptada por 87 Ingeniería eléctrónica Modernización del proceso de corte y termoformado de acrílicos y maderas en Modulostand Ltda. (Acrylic and Wood thermoforming and cutting process modernization in Modulostand Ltd.) los operarios a una mesa corriente. Luego de profundizar en las características de cada equipo y de acuerdo a las demostraciones que brindaron los fabricantes, se concluyó que esta técnica de Router deja residuos en los bordes y no permite una amplia gama de materiales. En comparación la técnica de chorro de agua, muy popular en la actualidad, debido a su eficiencia en el mecanizado y corte de varios materiales incluidos los metales, resultó ser muy costosa y complicada de importar [3]. El costo estimado para la compra de equipos era de $106.480.000. Las tecnologías que fueron seleccionadas según su calificación ofrecían un ahorro de $2.480.000 debido a que el costo real es inferior al estimado. Otro resultado económico para tener en cuenta es el periodo de recuperación que garantiza la viabilidad del proyecto. Inicialmente la gerencia solicitó un plazo de tres meses para recuperar la inversión, este plazo no era probable por lo que se amplió a un periodo inferior a cinco meses. El punto de equilibrio según el análisis financiero se logra en cuatro meses con una tasa interna de retorno casi igual a la tasa mínima esperada por la gerencia de 8%. En este periodo el proyecto recupera la inversión. Los resultados comprobaron que los tres meses que la empresa esperaba no permiten la condición, pero asegura que en un plazo de cinco meses el proyecto obtendrá una tasa mucho mayor y presentando un valor presento neto de $17.356.674. V. CONCLUSIONES Modulostand Ltda. nació en el año 1999, como una empresa comercializadora y fabricante de sistemas de exhibición portátil, que durante sus primeros años disfrutó de una situación de monopolio ya que era la única empresa que ofrecía un producto 100% colombiano, que no requería de herramienta para su armado y a un precio muy cómodo. Con el transcurso del tiempo, la competencia aumentó pero la compañía no sintió los efectos de este fenómeno hasta el año 2008, cuando las ventas comenzaron a disminuir y los clientes mostraron su insatisfacción respecto a los productos y servicios que la empresa les ofrecía. Frente a esta situación se solicitó el desarrollo de un proyecto que mejorara el producto, a través de la modernización de maquinaria y herramientas, pensando en convertir el panorama en algo más rentable para el negocio. 88 Una vez se estableció el anteproyecto, la empresa aprobó su ejecución y aportó toda la información, el personal y la infraestructura necesaria para el desarrollo. En la primera fase de diagnóstico, se observaron problemas no solo a nivel productivo sino a nivel de la organización empresarial. De esta forma se concluyó que para solucionar el problema iba a ser necesario modificar, no solo la fabricación, sino la mentalidad tanto de la empresa como de sus empleados. Teniendo los equipos que se tendrían a disposición, luego de una investigación tecnológica en el mercado, se diseñaron procesos de producción e incluso procesos adicionales de soporte, con el fin de integrar la tecnología de la mejor manera y explotar su capacidad técnica y económicamente. Esto redujo drásticamente los tiempos de fabricación y mejoró la calidad del producto. También redujo el riesgo profesional, ya se contemplaron equipos con normas de seguridad industrial. De esta etapa de diseño surgieron estrategias como la nueva unidad de negocios llamada productos ecológicos que actualmente está en funcionamiento y que ya presentó su primer contrato con la empresa General Electric, en el mes de septiembre, dejando altos niveles de utilidad, ya que se reutiliza todo el material de retal que queda del proceso de producción. Las mejoras que aporta el proyecto no solo se ven reflejadas en un aumento del 20% en la satisfacción del cliente y un incremento del 35% en las ventas, situación que mejoró desde junio hasta octubre del 2009, debido a la ejecución de este proyecto. También permitirá mejores diseños y la utilización de materiales como textiles, algunos metales, polietileno, Foam PVC, Spectar, entre otros, que aumentarán el valor que el cliente da a los servicios que Modulostand Ltda. busca ofrecer una vez terminado el proyecto. Por otro lado y para permitir alcanzar esta meta se implementó un plan de compras para controlar los recursos y también un plan de gestión de recurso humanos, para dar capacitación y brindarle a los empleados un mejor entorno de trabajo, ya que el éxito de una compañía no sólo lo define la tecnología sino el factor humano que hace un adecuado uso de ella. Aunque aún no se ha realizado la instalación de los equipos, la estructuración de la compañía en cuanto a procesos y procedimientos, ha permitido reducir el tiempo de entrega en un 25%, debido a la organización y documentación Rev. Tecnol. – Journal of Technology • Volumen 9 No. 1 con la que ahora cuenta el proceso y que permite mejores controles tanto de calidad como de tiempos. Las condiciones de seguridad industrial se han mejorado por medio de planes de concientización y capacitación en el uso de las herramientas y recursos. Se han adecuado sistemas de ventilación, de absorción de residuos y se gestionó la compra de máscaras y elementos de protección, mientras se concluye la compra de los equipos de corte y termoformado. RECONOCIMIENTO Al Gerente de Modulostand Ltda. Daniel Sánchez por aportar su experiencia y enriquecer el trabajo desarrollado. REFERENCIAS [1] Mapa de operaciones de telecomunicaciones mejorado. Descomposición y descripción de procesos. Unión internacional de telecomunicaciones (UIT). Recomendación UIT-T M.3050.2. Año 2004. [2] Guía de los fundamentos de la dirección de proyectos. Guía del PMBok®. Project management institute, inc. Tercera edición, EE.UU, 2004. Publicado por PMI Publications. [3] Kmt waterjet systems, corte con agua: una tecnología en a u g e h t t p : / / w w w. k m t g r o u p . c o m / o p e n c m s / e s _ e s / waterjet_systems/resources/processes/downloads/ kmt_technology_description_esp.pdf>, consultada el día 20 de febrero de 2009, 17 páginas. Artículo tipo 1: Artículo de Investigación científica y tecnológica La autora: Paola Andrea Sánchez PPatiño atiño Ingeniera Electrónica de la Universidad El Bosque, Bogotá, Colombia; Actualmente se desempeña como director de proyecto, en el área de planeación estratégica, calidad y modernización tecnológica. [email protected] 89