El Aluminio y su desarrollo actual

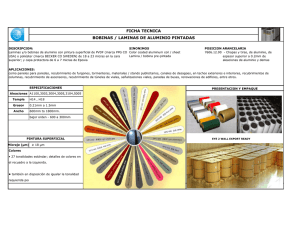

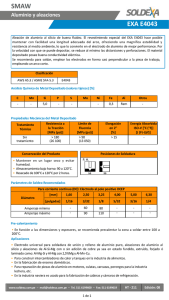

Anuncio