Elaboración, caracterización e hidruración de materiales para

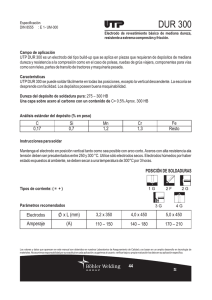

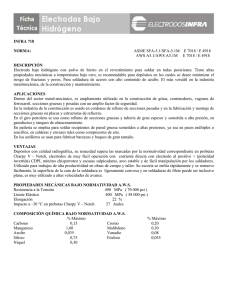

Anuncio