PONTIFICIA UNIVERSIDAD CATÓLICA DEL PERÚ

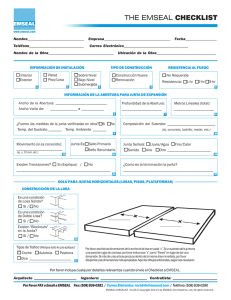

Anuncio