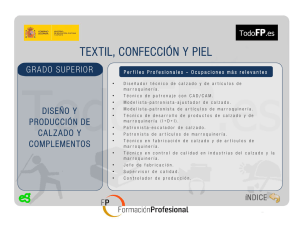

mejoramiento del sistema productivo de la empresa calzado y

Anuncio