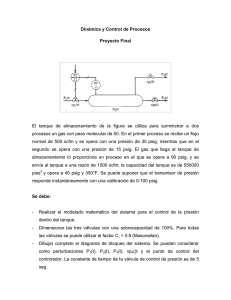

diseño conceptual de una planta para el tratamiento y disposición

Anuncio