- Ninguna Categoria

sistemas_ auxiliares

Anuncio

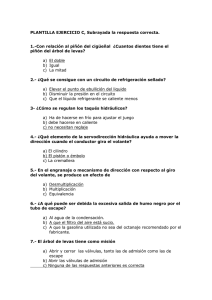

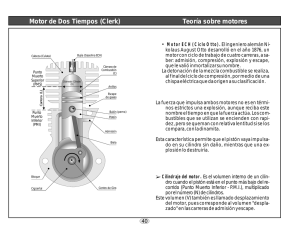

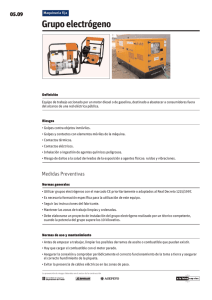

MODULO: MANTENIMIENTO DE LOS SISTEMAS AUXILIARES DEL MOTOR. NIVEL: CUARTO Año: B PROFESOR: CARLOS TERRAZA OLIVARES. APRENDIZAJE ESPERADO Nº 1: Opera adecuadamente sistemas de pruebas de motores y de sus sistemas auxiliares, para comprobar y verificar el funcionamiento correcto de los mismos, contrastando los datos obtenidos con los dados en documentación técnica UNIDAD Nº 1 Sistemas de alimentación de aire y de combustible para motores gasolina. OBJETIVO DE LA UNIDAD : Al finalizar el presente módulo el estudiante está habilitado para: 1.- Reconocer los sistemas auxiliares de un motor y sus características. 2.- Realizar el mantenimiento de los sistemas auxiliares de un motor. Contenidos: 1.1. Mezclas de aire- combustible. 1.2. Sistemas de depuración de gases de escape. 1.3. Sistema de Distribución 1.4. Regulación de válvulas 1.5. Sistema de alimentación por carburador. 1.6. Prevención de riesgo e higiene en talleres mecánicos. 1 1.1. Gasolina y mezclas 1.2. Sistemas de depuración de gases de escape Principio de la Combustión . El motor gasolina es un motor de combustión con suministro de encendido externo. Este tiene generalmente un sistema para la formación de la mezcla de aire/combustible localizado en el exterior de la cámara de combustión. Los inyectores están instalados en el múltiple de admisión e inyectan el combustible directamente sobre la válvula de admisión (lumbrera de inyección), donde se mezcla con el aire. A medida que el pistón desciende, la mezcla es arrastrada a la cámara de combustión. Entonces se comprime por el movimiento ascendente del pistón. Luego es encendida por la bujía para iniciar la combustión. El calor liberado en el proceso de combustión eleva la presión dentro del cilindro, empujando el pistón hacia abajo y de esta forma entregando la potencia al motor. Cuando el pistón se mueve hacia arriba nuevamente, los gases quemados son expulsados y se inicia nuevamente el proceso. Demos una mirada más de cerca a la carrera de admisión: donde una combustión perfecta de los hidrocarburos en la gasolina reaccionan con el oxígeno contenido en la mezcla de aire/combustible para formar vapor de agua (H2O) y dióxido de carbono (CO2). Desafortunadamente, la combustión no es perfecta en el motor, de manera que los gases de escape contienen ingredientes dañinos, como por ejemplo HC y CO. Además: bajo ciertas condiciones de operación del motor, el nitrógeno contenido en el aire también reacciona con el oxígeno para producir oxido nitroso (NOx), que es un gas venenoso. Por lo tanto, la cantidad de NOx y los otros componentes dañinos contenidos en el gas de escape deben reducirse con medidas preventivas apropiadas. Para alcanzar estas reducciones, se han implementado varias medidas donde la más importante es el catalizador de tres vías, pero también hay otras que se consideraran durante este curso. 2 Influencia de la Composición de la Mezcla Como ya se ha visto, para su funcionamiento el motor a gasolina necesita oxígeno y combustible. El oxígeno es suministrado por la atmósfera, la que contiene aproximadamente un 21% de oxígeno (O2) y un 78% de nitrógeno (N2). La parte restante esta compuesta por varios otros gases. El combustible es almacenado en el tanque del vehículo y contiene hidrocarburos como componente principal. Los hidrocarburos están compuestos por átomos de hidrógeno que están unidos químicamente con átomos de carbón. La energía química almacenada en el combustible es convertida en energía mecánica por la combustión. El ideal teórico para una combustión completa de aire y gasolina es 14.7: 1, y se denomina como relación estequiométrica. Debido a que el consumo de combustible en un motor encendido con bujía es en gran parte dependiente de la relación aire/combustible, se necesita una cantidad excesiva de aire (mezcla pobre) para alcanzar el mínimo consumo de combustible. Esto esta limitado, en la práctica, por la inflamabilidad de la mezcla y el tiempo disponible para la combustión. En los motores modernos, el consumo mínimo de combustible ocurre cuando la relación de aire/combustible es de 15-18:1, es decir, 15 a 18 Kg. de aire por cada 1kg de combustible, lo que quiere decir que se requieren alrededor de 10.000litros de aire para quemar un litro de combustible. Para conseguir un mejor rendimiento en ralentí y en aceleración plena, se necesita una mezcla más “rica”. El sistema de formación de mezcla debe ser capaz de alcanzar estas diferentes demandas. El factor de exceso de aire (lambda) indica como la relación actual de aire/combustible difiere del óptimo teórico de 14.7:1, para esta mezcla especifica se adopta el termino lambda 1. En el sistema de escape esta instalado un convertidor catalítico con el propósito de cambiar los componentes dañinos del gas de escape en componentes inofensivos. Para asegurar la correcta operación del convertidor catalítico de tres vías, es esencial mantener el promedio de = 1. 3 Con el propósito de cumplir con estos requerimientos, debe medirse con precisión la cantidad de aire en la admisión y el combustible debe controlarse proporcionalmente con el aire de admisión. La alta temperatura y presión del cilindro pueden provocar que el nitrógeno reaccione con el oxígeno, produciendo Oxido Nitroso (NOx). Aunque hay varias formas de emisiones basadas en nitrógeno, el oxido nítrico (NO), compone la mayoría, alrededor del 98% de todas las emisiones de NOx producidas por el motor. La mayor cantidad de NOx se produce durante las condiciones de carga moderada a plena carga, pero también pueden producirse pequeñas cantidades durante la velocidad de crucero y con baja carga. La producción de NOx es muy alta, cuando la relación de aire/combustible es levemente más pobre que el rango de mezcla ideal. Por otro lado, como se indica en la carta, los niveles de HC y CO son relativamente bajos cerca de la relación aire/combustible teóricamente ideal de 14.7:1. Esto refuerza la necesidad de mantener un control estricto de la mezcla de aire/combustible. Esta relación inversa entre la producción de HC/CO y la producción de NOx genera un problema cuando se debe controlar el total de las emisiones de escape. Debido a esta relación, es complejo reducir las tres emisiones al mismo tiempo. Las principales causas de exceso de NOx incluyen una EGR defectuosa, mezcla aire/combustible pobre y alta temperatura del aire en la admisión. Pero hasta los componentes inofensivos del gas de escape, como el CO2 debe reducirse debido a que éste produce calentamiento global. La única forma de reducir el CO2 es disminuyendo el consumo de combustible. Del total de la energía liberada por el proceso de combustión, alrededor del 20% se usa para mover el vehículo; el 80% restante se pierde en fricción, arrastre aerodinámico, accionamiento de accesorios o simplemente eliminada en forma de calor. Por lo tanto, con el propósito de reducir el consumo de combustible, otra tarea importante es mejorar la eficiencia del motor. 4 Control de la Mezcla Como se menciono anteriormente, la medida preventiva más importante es el convertidor catalítico de tres vías. Este nombre fue dado por el hecho de que reduce el HC, CO y Nox contenidos en los gases de escape. Para operar con optima eficiencia, el catalizador necesita una relación especial entre la cantidad combustionada de aire y combustible. Esta relación, corresponde a la mezcla necesaria para una reacción completa de los componentes y se llama mezcla estequiométrica. Como puede observarse en la carta, si la mezcla esta fuera de rango aumenta la contaminación. Por lo tanto los sistemas de inyección modernos incluyen un ciclo de control, donde la condición actual retorna como información a la unidad de control, la que ajusta la mezcla al nivel requerido constantemente. Este tipo de control se llama control de lazo cerrado. 5 1.3. Sistema de Distribución 1.4. Regulación de válvulas Sistema de Distribución. Con el fin de obtener la máxima potencia del motor, se requiere aspirar la mayor cantidad posible de mezcla de aire-combustible en el cilindro y descargar el máximo los gases quemados. Por lo tanto la mezcla aire-combustible y la inercia de los gases de combustión han sido consideradas en la etapa del diseño a fin de maximizar el tiempo en que las válvulas permanecen abiertas. La válvula de admisión se empieza abrir antes de que el pistón inicie su carrera de admisión (antes de alcanzar el PMS) y se cierra después de alcanzar al PMI (durante la carrera de compresión). La válvula de escape se abre antes de que el pistón entre en la carrera de escape y se cierra después del PMS (después de haber entrado en la carrera de admisión). La sincronización de abertura y cierre de la válvula se denomina “Distribución de Válvulas”. 6 Distribución y regulación de válvulas del motor. La distribución comprende el grupo de elementos auxiliares necesarios para el funcionamiento de los motores de cuatro tiempos. Su misión es efectuar la apertura y cierre de las válvulas en los tiempos correspondientes del ciclo de admisión y escape, sincronizadas con el giro del cigüeñal, del cual recibe movimiento. Según la distribución utilizada la forma constructiva de los motores cambia. Hay tres tipos de distribuciones: SV, OHC y OHV. El sistema SV no se utiliza desde hace tiempo ya que las válvulas no están colocadas en la culata sino en el bloque motor, lo que provoca que la cámara de compresión tenga que ser mayor y el tamaño de las cabezas de las válvulas se vea limitada. El sistema OHV (OverHead Valve): se distingue por tener el árbol de levas en el bloque motor y las válvulas dispuestas en la culata. La ventaja de este sistema es que la transmisión de movimiento del cigüeñal a el árbol de levas se hace directamente por medio de dos piñones o con la interposición de un tercero, también se puede hacer por medio de una cadena de corta longitud. Lo que significa que esta transmisión necesita un mantenimiento nulo o cada muchos km (200.000). La desventaja viene dada por el elevado numero de elementos que componen este sistema lo que trae con el tiempo desgastes que provocan fallos en la distribución (reglaje de taques) . El sistema OHC (OverHead Cam): se distingue por tener el árbol de levas en la culata lo mismo que las válvulas. Es el sistema utilizado hoy en día en todos los coches a diferencia del OHV que se dejo de utilizar al final de la década de los años 80 y principio de los 90. La ventaja de este sistema es que se reduce el numero de elementos entre el árbol de levas y la válvula por lo que la apertura y cierre de las válvulas es mas preciso. Tiene la desventaja de complicar la transmisión de movimiento del cigüeñal al árbol de levas, ya que, se necesitan correas o cadenas de distribución mas largas que con los km. tienen mas desgaste por lo que necesitan más mantenimiento. 7 Hay una variante del sistema OHC, el DOHC la D significa Double es decir doble árbol de levas, utilizado sobre todo en motores con 3, 4 y 5 válvulas por cilindro tres válvulas por cilindro cuatro válvulas por cilindro Accionamiento de la distribución según el sistema utilizado. Sistema OHV Sistema OHC Sistema DOHC Dentro del sistema OHC hay diferentes formas de accionar las válvulas Árbol de levas actuando sobre el balancín Árbol de levas por debajo del balancín Árbol de levas actuando directamente sobre la válvula. 8 Actividad de Aprendizaje nº 1 MODULO MANTENIMIENTO DE LOS SISTEMAS AXILIARES DEL MOTOR: PROFESOR: CARLOS TERRAZA OLIVARES. SINCRONIZACIÓN DE LA DISTRIBUCIÓN ALUMNOS: --------------------------------------------------------------------------------------------------------fecha------------Curso------------ El sistema tiene como función permitir la abertura de las válvulas en forma oportuna y sincronizada con la posición del pistón, que se hace visible por las marcas de referencia en el eje de levas y eje de cigüeñal indica el PMS en los pistones de los cilindros N° 1 ó, 4 la correcta coincidencia en los ejes con sus marcas permitirá la ejecución del ciclo de trabajo. IDENTIFICACIÓN DEL PUESTO DE TRAJO DIBUJAR ESQUEMA DE DISTRIBUCIÓN (identificando sus componentes) Gama operacional de actividad MOTOR: Desmontaje: MODELO: CILINDRA: Nº DE CILINDRO: CARACTERÍSTICAS: -- Indique el significado de las marcas de Sincronización de distribución: - Montaje - Conclusiones: 9 Regulación de válvulas: Para compensar los cambios de temperatura en el funcionamiento del motor tienen que existir unas holguras en el sistema de accionamiento de las válvulas. El correcto reglaje de esta holgura (h) es lo que se conoce como reglaje de taqués. Esta operación es de suma importancia para el buen funcionamiento del motor. - Si la holgura es excesiva la válvula tarda mas en abrirse y se cierra antes de lo previsto, por lo que el motor se dice que: "respira mal" lo que provoca una perdida de potencia. - Cuando la holgura es insuficiente la válvula puede permanecer abierta siempre, en cuyo caso existirán fugas de compresión lo que provoca también una disminución de la potencia del motor y explosiones en los colectores. Reglaje de taqués utilizando una galga de espesores. El reglaje de taqués se hace normalmente con motor frió menos en motores con válvulas laterales (sistema SV). El hecho de que la holgura sea mayor para la válvula de escape con respecto a la de admisión es debido a que al estar sometida al calor de los gases de escape, se dilata más que la de admisión. Para efectuar el reglaje de taqués se procederá de la siguiente forma: - Primero hay que soltar la tapa de balancines para dejar al descubierto los balancines, árbol de levas según sea el sistema de distribución. - Deberán reconocerse cual son las válvulas de escape y cual las de admisión. Generalmente están situadas siguiendo este orden EA, AE, EA, AE; o sea que la primera partiendo por cualquier extremo es la de escape. También se puede saber cual de las dos válvulas de un cilindro es la de escape, sabiendo que cuando las dos están cerradas, la que primero se abre es la de escape. 10 Procedimiento de regulación: La regulación o luz de válvulas, cumple la función de absorber la dilatación lineal en el vástago de la válvula, lo que significa que sin esta regulación no se podría cumplir satisfactoriamente el ciclo de trabajo. La medida de regulación la determina el fabricante del motor. Método por compresión: Se regulan las válvulas de cada cilindro de acuerdo al orden de encendido correspondiente, significa que la regulación se efectúa al término de la carrera de compresión, PMS de cada cilindro. Ej: 1-3-4-2 Cilindro n° 1 Cilindro n° 2 Cilindro n° 3 Cilindro n°4 0° Admisión Compresión escape trabajo 180° 360° 540° 720° R Compresión PMS trabajo Escape R 2 trabajo escape admisión admisión Compresión 3 trabajo escape admisión Compresión 4 Método por cruce de válvulas: Para el ajuste de válvulas utilizando este método se debe tener en cuenta el cruce valvular del par pistón, correspondiente cuyas válvulas serán reguladas: Cilindro n° 1 Cilindro n° 2 Cilindro n° 3 Cilindro n°4 0° Admisión Compresión escape trabajo 180° 360° 540° 720° R Compresión PMS trabajo Escape R trabajo escape admisión admisión Compresión trabajo admisión Compresión escape x Cruce Método de regulación tipo “T” o Nemotécnico: Cilindro N° 1 en compresión PMS Cilindro N° 4 en compresión PMS Cilindro n° 1 Cilindro n° 2 Cilindro n° 3 Cilindro n°4 Admisión Compresión Escape trabajo Cilindro n° 1 Cilindro n° 2 Cilindro n° 3 Cilindro n°4 Admisión Compresión Escape trabajo REGULAR: esc.1; adm. 1; adm.2; esc. 3 REGULAR: esc. 4; adm. 4; esc. 2; adm. 3. R R Compresión PMS trabajo trabajo escape admisión Compresión escape admisión Escape R Admisión R trabajo Compresión Compresión trabajo Admisión R escape R trabajo Escape R Compresión Admisión R Escape Admisión trabajo Compresión PMS Abertura plena E1 E3 E4 E2 Regular A3 E4 A4 E2 A2 E1 A1 E3 Método de abertura plena de la válvula de escape: 11 Regulación por pastillas de regulación: En el sistema de distribución OHC en el que el árbol de levas esta en cabeza, el reglaje de taqués u holgura (h) se consigue colocando pastillas de espesor calibradas entre el empujador y la cola de la válvula. Ejemplo: Renault Megane 1.9 D. Las pastillas están disponibles en varios espesores que van de 2,50 a 3,45 mm de (0,05 en 0,05 mm). El juego de funcionamiento de las válvulas (en frió). - Admisión: 0,20 mm. - Escape: 0,40 mm. Los taqués hidráulicos no necesitan reglajes se autorregulan ellos mismos. Aunque los taqués hidráulicos se caracterizan por no tener mantenimiento, eso es en teoría por que en la práctica con el tiempo puede aparecer el consabido ruido de taqués por los desgastes producidos en el sistema de distribución o por un mal funcionamiento del taqué. Por lo que hay que hacer un trabajo de ajuste y revisión de los mismos. 12 Actividad de Aprendizaje nº 2 MODULO MANTENIMIENTO DE LOS SISTEMAS AXILIARES DEL MOTOR: PROFESOR: CARLOS TERRAZA OLIVARES. REGULACIÓN DE VÁLVULAS. ALUMNOS : ------------------------------------------------------------------------------------------------------fecha-------------Curso-----------La regulación o luz de válvulas, cumple la función de absorber la dilatación lineal en el vástago de la válvula, lo que significa que sin esta regulación no se podría cumplir satisfactoriamente el ciclo de trabajo. La medida de regulación la determina el fabricante del motor. Controlar la regulación de las válvulas del motor Método por compresión. Indique la gama operacional y las medidas de control Método por cruce de válvulas. Indique la gama operacional y las medidas de control Método de regulación tipo Nemotécnico. Indique la gama operacional y las medidas de control Método de abertura plena de la válvula de escape. Indique la gama operacional y las medidas de control Escoja un método para regular las válvulas, que para usted sea más amigable. Método seleccionado: Fundamente su elección: LUZ DE VALVULAS: Admisión: Escape: Conclusión de la actividad de aprendizaje. 13 1.5. Sistema de alimentación por carburador. SISTEMA DE ALIMENTACIÓN DE COMBUSTIBLE. Un sistema de alimentación de gasolina para motores a explosión de automóvil debe cumplir unos requisitos básicos y será más eficiente cuando con mayor precisión y perfección controle estos requisitos, los cuales son: a) Medición del peso del aire para aportar la gasolina adecuada: Tendría que poder distinguir el peso del aire que entra por el conducto de admisión para aportar el peso de gasolina correcta que le permitiera mantener la relación de dosificación adecuada a cada momento. Debería, por tanto, poder controlar especialmente la temperatura del aire y también de la gasolina para hacer las correcciones necesarias. B.-Medición de giro del motor: La dosificación debe hacerse de acuerdo con el régimen de giro del motor. Cuando un motor gira a altos regímenes el tiempo de que dispone para la combustión es muy reducido. Entonces precisa una mezcla más rica que cuando va despacio. C.- Control del estado de la temperatura del motor: Un motor frío tiene muchas pérdidas de calor y por lo tanto necesita una mezcla más rica. El sistema tiene que tener esto en cuenta para modificar la dosificación, la cual deberá ir corrigiendo en el sentido de, partiendo de una mezcla rica, empobreciéndola a medida que el motor se calienta. D.- Control de la contaminación: Con el fin de aumentar el rendimiento del motor, disminuir el consumo y eliminar gases contaminantes, el sistema debería contar con un analizador permanente de la composición de los gases de escape y un dispositivo que fuera capaz de actuar en el sentido de empobrecimiento de la mezcla para contribuir a un mejor quemado y a una limpieza tolerable de los gases expulsados por el tubo de escape. Estos requisitos no son logrados plenamente por los sistemas de alimentación por carburador. Con el fin de aumentar el rendimiento del motor, disminuir el consumo y eliminar los gases contaminantes, el sistema debería contar con un analizador permanente de los gases de escape y un dispositivo capas de actuar en sentido de controlar la mezcla de aire – combustible (A/F) permanentemente, contribuir aúna mejor combustión y limpieza tolerable en los gases de escape. Sistema de alimentación por carburador. 1) 2) 3) 4) 5) Parte de un ralentí excesivamente rico y en ocasiones altamente contaminante, (HC, CO). La dosificación de la mezcla durante la marcha es bastante estable de modo que no sabe matizar variaciones que pueda requerirse durante la marcha. Durante la deceleración la gran depresión reinante en el conducto del difusor exige el paso de combustible, que en esta circunstancia resulta inadecuado. No puede detectar las diferencias de temperatura del aire que ingresa por la admisión. Dado que la densidad del aire esta relacionada directamente con el contenido de oxigeno. Durante las aceleraciones aporta cantidades de combustibles sensiblemente parecidas, de modo que no analiza las condiciones de aceleración. 14 El carburador Marcha Lenta Un circuito especial, denominado de ralentí. Vierte la gasolina directamente mas abajo de la mariposa, única zona en la que existe una depresión suficiente (en amarillo) para pulverizar la gasolina. Aceleración El aumento de gasolina requerido en esta fase se consigue a través de una bomba de aceleración, de membrana, accionada directamente por el acelerador mediante varillas adecuadas. Marcha Normal La depresión (en amarillo) se ha desplazado en el difusor, lo cual provoca la aspiración de la gasolina del surtidor principal, su mezcla con aire, así como su pulverización o vaporización. 15 Arranque en Frío El sistema de arranque en frío o estárter consiste en una mariposa la cual reduce la cantidad de aire aspirado o actuando sobre los surtidores con el fin de aumentar la cantidad de gasolina que proporcionan. Carburación e inyección de gasolina En los motores de gasolina, la mezcla se prepara utilizando un carburador o un equipo de inyección. Hasta ahora, el carburador era el medio más usual de preparación de mezcla, medio mecánico. Desde hace algunos años, sin embargo, aumentó la tendencia a preparar la mezcla por medio de la inyección de combustible en el colector de admisión. Esta tendencia se explica por las ventajas que supone la inyección de combustible en relación con las exigencias de potencia, consumo, comportamiento de marcha, así como de limitación de elementos contaminantes en los gases de escape. Las razones de estas ventajas residen en el hecho de que la inyección permite ( una dosificación muy precisa del combustible en función de los estados de marcha y de carga del motor; teniendo en cuenta así mismo el medio ambiente, controlando la dosificación de tal forma que el contenido de elementos nocivos en los gases de escape sea mínimo. Además, asignando una electro válvula o inyector a cada cilindro se consigue una mejor distribución de la mezcla. También permite la supresión del carburador; dar forma a los conductos de admisión, permitiendo corrientes aerodinámicamente favorables, mejorando el llenado de los cilindros, con lo cual, favorecemos el par motor y la potencia, además de solucionar los conocidos problemas de la carburación, como pueden ser la escarcha, la percolación, las inercias de la gasolina. Ventajas de la inyección Consumo reducido Con la utilización de carburadores, en los colectores de admisión se producen mezclas desiguales de aire/gasolina para cada cilindro. La necesidad de formar una mezcla que alimente suficientemente incluso al cilindro más desfavorecido obliga, en general, a dosificar una cantidad de combustible demasiado elevada. La consecuencia de esto es un excesivo consumo de combustible y una carga desigual de los cilindros. Al asignar un inyector a cada cilindro, en el momento oportuno y en cualquier estado de carga se asegura la cantidad de combustible, exactamente dosificada. Mayor potencia La utilización de los sistemas de inyección permite optimizar la forma de los colectores de admisión con el consiguiente mejor llanado de los cilindros. El resultado se traduce en una mayor potencia especifica y un aumento del par motor. Gases de escape menos contaminantes La concentración de los elementos contaminantes en los gases de escape depende directamente de la proporción aire/gasolina. Para reducir la emisión de contaminantes es necesario preparar una mezcla de una determinada proporción. Los sistemas de inyección permiten ajustar en todo momento la cantidad necesaria de combustible respecto a la cantidad de aire que entra en el motor. 16 Arranque en frío y fase de calentamiento Mediante la exacta dosificación del combustible en función de la temperatura del motor y del régimen de arranque, se consiguen tiempos de arranque más breves y una aceleración más rápida y segura desde el ralentí. En la fase de calentamiento se realizan los ajustes necesarios para una marcha redonda del motor y una buena admisión de gas sin tirones, ambas con un consumo mínimo de combustible, lo que se consigue mediante la adaptación exacta del caudal de éste. 1.6. Prevención de riesgo e higiene en talleres mecánicos. Prevención de Riesgos, asociado a talleres mecánicos. Ley 16.744 Artículo 5º Accidente del Trabajo: Es toda lesión que sufra una persona a causa o con ocasión del trabajo y que le produzca incapacidad o muerte. Riesgos Típicos. • • • • • • • • Superficies de Trabajo. Manejo de Materiales. Herramientas Manuales y Mecanizadas. Riesgos Eléctricos. Riesgos de Incendios. Riesgos relacionados con el Orden y Aseo. Protección Contra el Ruido. Riesgos en Oficinas. Medidas preventivas de riesgos típicos, consecuencias y medidas de prevención. RIESGOS CONSECUENCIAS MEDIDAS PREVENTIVAS Resbalones, caídas mismo nivel Contusiones y/o lesiones varias Limpiar inmediatamente derrames, usar zapatos de seguridad, concentración en su trabajo. Caídas distinto nivel Contusiones, traumatismos, fracturas y/o lesiones varias. Limpieza de escaleras, concentración en su trabajo. Golpes por objetos, herramientas Heridas, contusiones Usar herramienta adecuada, concentración en su trabajo. Atrapámiento por objetos en movimientos Heridas cortantes, Fracturas, astricciones No trabajar con motor encendido o intervenir máquinas en movimiento. Contacto con agua y/o objetos calientes Quemaduras de diversos grados. No destapar radiador sin esperar enfriamiento de este, no trabajar con motores calientes. Sobreesfuerzos Dolores de espalda, cuello, brazos, etc. Usar elementos auxiliares, pedir ayuda y/o aplicar técnica de levantamiento manual. 17 SEGURIDAD INDUSTRIAL: Con el desarrollo de la civilización se fueron creando nuevos riesgos, con mayor posibilidad de accidente y enfermedades. Se llama prevención de riesgos a un conjunto de actividades destinadas a evitar los accidentes del trabajo y enfermedades profesionales. Mediante la aplicación de dos disciplinas: - La Seguridad Industrial - La higiene Industrial. Consecuencias de los accidentes: Lesión, Perdida de tiempo, Daño a equipo. Causas de los accidentes: - Acción Insegura. A las causas humanas de los accidentes las hemos llamado acciones inseguras. En general, estas acciones se definen como cualquier acción (cosas que se hacen) o falta de acción (cosas que no se hacen) que pueden llevar a un accidente. Es la actuación personal indebida, que se desvía de los procedimientos o metodología de trabajo aceptados como correctos, ya sean escritos o entregados en forma de instrucción verbal por la supervisión. Se trata de acciones comunes, muchas veces las hacemos sin pensar que estos nos pueden llevar a un accidente. Ejemplos de acciones inseguras: 1. No respetar procedimientos de trabajo 2. Trabajar sin autorización o no estar capacitado 3. No usar los equipos de protección personal 4. Hacer bromas 5. Conducir a exceso de velocidad. 6. Fumar en presencia de combustibles o inflamables Cada acción subestándar (acción insegura)tiene una explicación. Hay algo que lleva a la persona a cometer esa acción. A ese algo debe ir principalmente la acción de prevención. A ese factor que explica las acciones inseguras lo llamamos factor personal. Los factores personales pueden dividirse en tres grandes tipos: 1.2.3.- Falta de conocimiento (no sabe) Falta de motivación o actitud indebida. (no quiere) Falta de capacidad física o mental (no puede) - Condición Insegura. A las causas ambientales de los accidentes las hemos llamado condiciones inseguras. En general, las condiciones inseguras se definen como cualquier condición del ambiente de trabajo que puede contribuir a un accidente. Estas condiciones del ambiente de trabajo esta conformado por el espacio físico, herramientas, estructuras, equipos y materiales en general, que no cumplen con los requisitos mínimos para garantizar la protección de las personas y los recursos físicos del trabajo. Ejemplos de condiciones inseguras: 1. Líneas eléctricas sin conexión a tierra 2. Piso resbaladizo o con manchas de aceite 3. Caminos y señalización en mal estado 4. Equipos de levante en mal estado 5. Correa transportadora sin protección 6. Engranajes o poleas en movimiento sin protección 18 Las causas orígenes de las condiciones inseguras o factores del trabajo pueden dividirse en: 1.2.3.4.- Desgaste normal o anormal Abuso por Parte de los usuarios Diseño inadecuado Mantenimiento inadecuado HIGIENE INDUSTRIAL La higiene Industrial es la disciplina que se preocupa de mantener los lugares de trabajo libres de agentes contaminantes que puedan dañar la salud del trabajador. Definición de Conceptos: - Salud: Es el estado de completo bienestar físico, mental y social de una persona y no solo la ausencia de enfermedad. - Enfermedad Común: Aquella que puede contraer corrientemente una persona entre la la población. - Enfermedad Profesional: Aquella causada directamente por el ejercicio de la profesión o el trabajo que realiza una persona y que le produzca incapacidad o muerte. Higiene Industrial: Detecta, evalúa y controla, las sustancias o condiciones del ambiente de trabajo que puedan provocar una enfermedad profesional en el trabajador. Agentes Contaminantes: Vías de ingreso al organismo. - Respiratoria. - Digestiva. - Cutánea. Clasificación de los Agentes Contaminantes: - Agentes Físicos. - Agentes Químicos. - Agentes Biológicos. 19 MODULO MANTENIMIENTO DE LOS SISTEMAS AXILIARES DEL MOTOR. Evaluación de Unidad Nº1: Sistemas de alimentación de aire y de combustible para motores gasolina. OBJETIVO DE LA UNIDAD : Al finalizar el presente módulo el estudiante está habilitado para: 1.- Reconocer los sistemas auxiliares de un motor y sus características. 2.- Realizar el mantenimiento de los sistemas auxiliares de un motor. PROFESOR: CARLOS TERRAZA OLIVARES. ALUMNO : ------------------------------------------------------------------------------------------------------fecha-------------Curso-----------A partir del contenido de la unidad nª 1, desarrolle las siguientes preguntas: Preguntas Respuestas (Fundamente su respuesta) A) Que influencia tienen las mezclas ricas, pobres y estequiométrica sobre la combustión del motor Otto. B) Qué ventajas genera la correcta sincronización de la distribución. C) Que defectos se podrían observar o detectar en el funcionamiento del motor Otto, una falla en la regulación de válvulas. D) Qué factores han incidido en la proliferación de los sistemas de control electrónico de alimentación de combustible, (inyección de combustible) Enviar Solo formato de Evaluación Desarrollado antes 16- 09-2011a: [email protected] 20

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

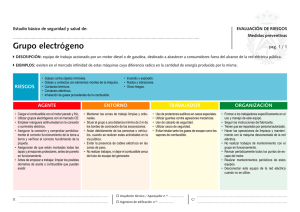

Iniciar sesión Disponible sólo para usuarios autorizados