CONAMET / SAM 2008

Anuncio

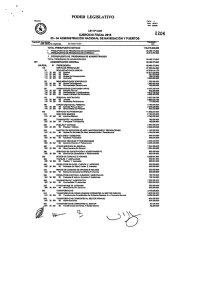

CONAMET/SAM - 2008 CONAMET / SAM 2008 8° CONGRESO INTERNACIONAL DE METALURGIA Y MATERIALES Santiago-Chile 28 de octubre – 31 de Octubre 2008 ESTADO ACTUAL DEL DESARROLLO DE COMBUSTIBLES PARA REACTORES NUCLEARES DE INVESTIGACION EN CHILE Jorge Marin, Jaime Lisboa, Luis Olivares, Mario Barrera, Sección Combustibles Nucleares Comisión Chilena de Energía Nuclear - CCHEN Amunategui 95, Código Postal,: 6500687 Santiago – Chile RESUMEN La Comisión Chilena de Energía Nuclear – CCHEN, desarrolla, diseña, fabrica, inspecciona y utiliza combustibles nucleares en sus reactores de investigación desde hace más de 20 años. Actualmente la CCHEN fabrica combustible tipo disperso en base a uranio de bajo enriquecimiento (LEU) en una instalación licenciada, certificada ISO 9001-2000 y calificada internacionalmente. El desafío constante de la CCHEN por desarrollar tecnologías de nuevos combustibles da lugar a un programa de combustibles de alta densidad de uranio en base a aleaciones U-Mo. Como resultados de este programa, diversos objetivos han sido logrados y reportados. Los desarrollos más recientes han sido los estudios de swelling o hinchamiento inducido por tratamientos térmicos en miniplacas basadas en UMo/Al con modificaciones tanto en la fase combustible como en la matriz de aluminio, la obtención de polvos de UMo con adición de tercer elemento a través de hidruración-deshidruración, así como la obtención de láminas de aleación UMo-10 (10% en peso Mo). La fase final para este programa considera la evaluación bajo irradiación de miniplacas combustibles tipo disperso y de tipo monolítico. Este trabajo evalúa los efectos de la adición de Si a la matriz de Al y/o la adición de un tercer elemento (Si, Zr, ó Ti) a la aleación U-Mo a través de estudios de swelling en miniplacas de sistemas UMo-Me/Al-Si, cuyos resultados muestran que los cambios volumétricos están directamente relacionados con la densidad de uranio y que para densidades similares (3,4 gU/cm3 - 35 hrs - 500°C), el sistema UMo/Al aumenta su volumen casi tres veces más que una miniplaca de referencia de U3Si2, sin embargo para el sistema modificado UMo-Me/Al-Si, este comportamiento no deseado se reduce a valores equivalentes o ligeramente menores que la referencia. Por otra parte, como resultado principal del desarrollo de combustible monolítico, se logró obtener láminas de UMo-7 y UMo-10, con espesores finales de 322 m y 453 m respectivamente a través de laminación en caliente. CONAMET/SAM - 2008 1. Introducción La CCHEN se ha involucrado en desarrollo de combustibles para reactores de investigación desde la década de los 80. Hasta hoy, 48 elementos combustibles del tipo disperso han sido fabricados utilizando siliciuros de uranio U3Si2 con uranio de bajo enriquecimiento (LEU) para el reactor RECH-1 del CEN La Reina (sobre 800 placas combustibles). El trabajo de combustibles se inicio en 1987 ante la necesidad de desarmar y re-ensamblar 31 elementos combustibles del segundo reactor nuclear chileno RECH-2 (reparación) instalado en el CEN Lo Aguirre. Las tareas ejecutadas en esa oportunidad incluyeron desarme de los combustibles, inspección visual de placas, inspección por Rayos X, metrología, rediseño y fabricación de piezas estructurales y finalmente reensamblado e inspección de elementos combustibles. En 1998, un combustible del tipo LEU fue diseñado y fabricado para la conversión del RECH-1, la cual se inició con la carga en el núcleo del reactor de cuatro elementos combustibles líderes para seguimiento bajo irradiación. No se observaron defectos en los combustibles ni tampoco en su comportamiento dentro del reactor. Complementariamente, un elemento combustible chileno de prueba fue fabricado, habiendo que adaptar su diseño, para su calificación bajo irradiación en el reactor de alto flujo (HFR) de Petten, Holanda, en cuyo núcleo alcanzo un alto nivel de quemado, con excelente comportamiento durante la irradiación y ensayos post irradiación. Continuando con el desarrollo de nuevos diseños y nuevas tecnologías de combustibles, la CCHEN inició en 2003 un Programa de Desarrollo de Combustibles de alta densidad en base a aleaciones U-Mo. Como resultado de este desarrollo, diversas actividades han sido llevadas a cabo [3], [4] tales como fundición de aleaciones U-Mo con contenidos de Mo de 7 a 10wt%, estudios de transformaciones de fase, de estabilización de fase gamma y el desarrollo de variadas técnicas para producción de polvos, incluyendo molienda criogénica, molienda del alta energía y molienda mecánica de virutas mecanizadas. Resultados particularmente interesantes, desde el punto de vista de eficiencia, fueron obtenidos a través de un proceso de Hidruración – Molienda – Deshidruración (HMD) aplicado a aleaciones UMo en condición especial (LyCh) de laminado en frío y chancado (fragmentado por impacto). También fueron realizados estudios de interacción, interdifusión y pruebas de hinchamiento o swelling (out of pile). Desde el 2007 se desarrolla una metodología de obtención de láminas de U-Mo mediante laminación para su utilización en placas combustibles con núcleo monolítico. La etapa final del programa considera evaluación de comportamiento bajo irradiación de miniplacas del tipo disperso y del tipo monolítico. En base a los resultados bajo irradiación reportados hasta hoy, se define la necesidad de evaluar diferentes soluciones a fin de estabilizar una zona de interacción producida por reacciones entre la fase combustible UMo con la matriz, generalmente de aluminio [5]. Ante este hecho, entre otras diferentes opciones estudiadas, este trabajo considera una evaluación experimental de los efectos que tendría la adición de Si a la matriz y/o la adición de un tercer elemento (Si, Zr, y Ti) a la aleación combustible UMo. Por otra parte, la eliminación del aluminio del núcleo de la placas combustibles, empleando solamente láminas de la fase combustible UMo parece ser una promisoria solución basada en la hipótesis de que este tipo de configuración podría solucionar el problema de interacción a través de la disminución del área de contacto combustible/matriz. En este combustible monolítico, la parte combustible estaría compuesta únicamente por una lámina o foil de aleación UMo. Esta configuración de combustible representa el máximo de densidad de uranio en el núcleo. La relación superficie/volumen, altamente reducida, y el hecho de que las interfaces aluminio/combustible estarían localizadas en la región refrigerada de las placas, podría reducir las reacciones UMo/Al. [6]. Siguiendo entonces esta tendencia, la CCHEN ha iniciado el desarrollo de tecnologías para obtener láminas delgadas de aleación como primer paso para tener su propia metodología de fabricación de combustible monolítico en base a aleaciones U-Mo. CONAMET/SAM - 2008 2. Detalles Experimentales Los lingotes de UMo fueron obtenidos a través de fusión en horno de inducción ubicado dentro de una cámara multipropósito con atmósfera controlada. Estos lingotes se fabricaron a partir de uranio natural y molibdeno metálico dentro de un crisol de alúmina de alta densidad y colados en molde de grafito. Una vez fundidos, los lingotes fueron recocidos a 950 °C por 24 horas en vacío (10–5 Torr) y enfriados luego en argón a fin de homogenizar la microestructura, induciendo la transformación de fase alfa residual, localizada en bordes de grano, en fase gamma metaestable. Para miniplacas tipo disperso y estudios de interacción, fue necesario disponer de polvos finos aptos para combustibles. Para producir este material se evaluaron cuatro técnicas diferentes: Hidruración - Molienda – Deshidruración (HMD), molienda criogénica, molienda de alta energía y molienda mecánica utilizando molino rotatorio con hojas o cuchillos hechos de diversos materiales. A pesar de la baja eficiencia exhibida, la metodología de obtención de polvos por mecanizado bajo agua y molienda del sobretamaño con cuchillos de Ti fue utilizada, básicamente por la simplicidad del equipamiento, para obtener polvos para las miniplacas tipo disperso utilizadas en las pruebas de swelling e interacción UMo-Me/Al (Si). Para las pruebas de interacción combustible/matriz y para las pruebas de swelling se utilizaron más de veinte miniplacas tipo disperso, fabricadas con metodologías de pulvimetalurgia convencionales, ya sea utilizando como fase combustible UMo puro o modificado con un tercer elemento, dispersando esta fase en matrices de aluminio puro o con adición de Si, como elemento de aleación o como mezcla de polvos Al-Si. Las pruebas de interacción, cuyos resultados han sido previamente reportados [2]-[4], involucraron preparación metalográfica e inspección de muestras extraídas a través de punzonado de miniplacas y recocido en cápsulas de cuarzo selladas al vacío. Después de los recocidos para pruebas de interacción, las muestras fueron inspeccionadas con Microscopia Electrónica de Barrido (MEB) y Microanálisis por Energía Dispersiva (EDS) de las capas de interacción (IL) definidas en las regiones de interfases formadas por partículas de UMo rodeadas de matriz de aluminio. De acuerdo a la cinética de reacción dadas por las curvas TTT de la aleación U-7% en peso de Mo, los recocidos de interacción se realizaron a 550 °C por tiempos de hasta 48 horas. En base a los resultados de las pruebas de interacción y de acuerdo con el desarrollo experimental del Programa UMo [7], la etapa siguiente a desarrollar fue el estudio de swelling. Teniendo en cuenta que este fenómeno produce incremento de volumen y que el aumento dimensional es proporcional a las fracciones en superficie, los cambios volumétricos en las placas combustibles pueden ser representados principalmente como cambios en el espesor. Entonces, este estudio se realizó en miniplacas del tipo disperso y consistió en pruebas en las cuales el efecto de swelling fue inducido térmicamente. Recocidos en aire realizados a 500 °C seguidos por mediciones de densidad por inmersión aplicadas después de cada recocido a todas las miniplacas permitió elaborar curvas para cada combinación combustible/matriz y comparar su comportamiento con el registrado para miniplacas de referencia de un combustible calificado como es siliciuro de uranio U3Si2 en rangos similares de densidad de uranio. Respecto de combustible UMo monolítico, la fabricación de láminas se inicia con la fusión y colada de lingotes con 7 y 10 % en peso de Mo. Las aleaciones fueron preparadas empleando horno de inducción y colando por gravedad en moldes cerrados de grafito. Antes de laminación en caliente, los lingotes UMo-7 fueron recocidos en vacío para homogeneizar la microestructura. El espesor de los lingotes fue suficiente como para permitir el mecanizado bajo agua de las superficies, ejecutado para remover defectos superficiales propios de la fundición así como también mejorar su rugosidad superficial. Finalmente, el lingote UMo-7 fue dividido en cuatro partes para producir igual número secciones. Por su parte, dos lingotes de UMo-10 fueron CONAMET/SAM - 2008 divididos en dos secciones cada uno, cuyas superficies fueron solo limpiadas por decapado. Las láminas de UMo para miniplacas de prueba fueron producidas por laminación en caliente de esas secciones, las cuales fueron previamente encapsuladas en tapas y marco hechos de acero de bajo carbono (A37-24ES) que sellaban la aleación del aire durante el proceso. Los conjuntos de UMo encapsulados en acero fueron laminados en caliente a 680 °C bajo una determinada secuencia de reducciones de espesor. 3. Resultados y Discusión 3.1 Microestructuras de aleación UMo-7 en estados de colada y homogeneizada (a) (b) (c) (d) Figura 1. Microscopia óptica y electrónica de barrido MEB de superficies de fractura (a temperatura ambiente) de aleaciones U - 7% Mo (a), (b) De colada, (c), (d) homogeneizada por tratamiento térmico en vacío. En la aleación de colada, Fig. 1(a), se observa la presencia de dos fases, una matriz clara de fase gamma y una segunda fase, más oscura, precipitada en los bordes de grano de la fase gamma la cual de acuerdo a los análisis de DRX correspondería a fase alfa. En la imagen 1(c), la presencia de segunda fase es muy escasa, producto de su disolución y homogeneización durante el tratamiento térmico. Respecto a las imágenes de las superficies de fractura (b) y (d) de muestras de colada y homogeneizadas respectivamente, el mecanismo de fractura predominante corresponde al tipo fractura dúctil transgranular vía coalescencia de micro-vacancias combinado con evidencias menores de clivaje a lo largo de los planos cristalográficos (fractura frágil). De acuerdo a los ensayos de Charpy realizados desde –120 hasta +20°C, la aleación U-7% Mo registró temperatura de transición frágil-dúctil en el rango de 10 a 15 °C. Cualquier método mecánico de producción de polvos podría superar fácilmente esta temperatura, promoviendo condiciones de fractura dúctil. CONAMET/SAM - 2008 3.2. Producción de polvos (a) (b) (d) (c) (e) Figura 2. Imágenes de microscopia electrónica de barrido de polvos producidos por diversas metodologías a partir de aleación U7Mo previamente homogeneizada, laminada en frío y chancada (crushed) - LyCh (a) U7Mo-CTT-LyCh molienda criogénica, (b) U7Mo-CTT- LyCh molida con cuchillos de Ti, (c) U7Mo-CTT- LyCh molida por cuchillos de WC, (d) U7Mo-CTTLyCh Hidrurada (HMD) y (e) U7Mo-CTT- LyCh Hidrurada y Deshidrurada (HMD). En general, la mayoría de los métodos de producción de polvos resultaron tener baja eficiencia y en el caso de molienda con cuchillos de WC, una leve contaminación con Co fue detectada en los polvos. Por otra parte, el proceso de hidruración-molienda-deshidruración (HMD) demostró ser eficiente aplicado al material UMo-7, con tratamiento térmico - LyCh. Como resultado de un desarrollo reciente se ha logrado producir polvos de aleaciones UMo-Si, UMo-Ti y UMo-Zr a través de una metodología modificada de hidruración-deshidruración (HD) [11]. La figura 3 muestra resultados de EDS y de microscopia electrónica de barrido de las partículas obtenidas para la aleación UMo-Si. Los contenidos de hidrógeno total en la aleación antes de la hidruración era de 41 ppm, luego de la etapa de hidruración el contenido de hidrógeno aumento a 774 ppm para reducirse a solo 58 ppm luego de la deshidruración, homogeneización y temple en gas. Este valor resulta razonable pensando en aplicaciones para combustibles tipo disperso. CONAMET/SAM - 2008 UMo-Si HD EDS analysis area scanning 200x Element k -ratio ZAF Atom % Element Wt % Err. (calc.) Wt % (1 -Sigma) Mo-L 0.0509 1.415 14.12 7.21 +/ - 0.62 U -M 0.8558 1. 066 72.03 91.23 +/ - 2.24 O -K 0.0013 5.303 7.99 0.68 +/ - 0.81 Si-K 0.0038 2.319 5.87 0.88 +/ - 0.14 200X 2000X 5000X Figura 3.- Gráfico de microanálisis constitucional por energía dispersiva (EDS) y micrografías MEB de partículas de aleación UMo-Si obtenidas por metodología de hidruración-deshidruración (HD). El contenido de oxígeno correspondería a capas de pasivación de las partículas y la morfología y presencia de microgrietas son reflejo de la fragilidad inducida al material producto de la incorporación de hidrógeno. 3.3. Pruebas de interacción en miniplacas de prueba de combustible tipo disperso. Figura 4. Morfología de capas de Interacción después de un recocido de 48 horas a 550°C. Comparación entre UMo/Al (a) y UMo+Si/Al (b). (a) (b) (a) (b) (c) (d) Figura 5. Micrografías MEB de muestras (a) UMo, (b) UMo+Si, (c) UMo+Ti y (d) UMo+Zr. Las imágenes corresponden a partículas dispersas en matriz de Al después de 48 horas de tratamiento térmico en vacío (500°C). CONAMET/SAM - 2008 Los resultados de análisis EDS y MEB mostrados en la figura 5 revelan la ocurrencia de mecanismos de interdifusión de átomos de U y Mo desde las partículas de combustible hacia la zona de interfase. Se detectaron evidencias de migración de átomos de Al desde la matriz hacia la zona adyacente a las partículas de UMo, en donde este aluminio se combinaría con uranio para formar aluminuros binarios del tipo (UAlx) o compuestos ternarios del tipo U-Mo-Alx. Hacia el centro de las partículas de UMo, también fue detectada la presencia de aluminio para la muestra UMo-Si (b), lo cual confirma la ocurrencia de fenómenos de interdifusión en la región de interfase. La adición de un tercer elemento permite retardar el fenómeno de interdifusión o al menos influye en la cinética de crecimiento de la región de interfase. Esos efectos son más evidentes al observar el espesor y la morfología de las regiones de interfase (Figura 4). Esos resultados confirmarían la hipótesis planteada en trabajos previos [2] en el sentido de que la segunda fase formada por la adición de tercer elemento y su ubicación preferencial en los bordes de grano de la aleación UMo, podría constituirse en barreras a la difusión o migración atómica en el sistema UMo/Al. Análisis de composición verifican la migración espontánea de átomos de Si presentes en el cladding de Al-6061 (0,6 % en peso) hacia las partículas de UMo en donde, probablemente, forma compuestos con U y/o Mo. Para la aleación UMo con adición de Si, este fenómeno difusional también es verificado pero la presencia de Si en las partículas de UMo hace menos pronunciado el gradiente de concentración y la interdifusión de este elemento aparece, en cierto grado, controlada. En consecuencia, si átomos de silicio están presentes tanto en la partícula de UMo como en la matriz de Al, su movilidad aparece retardada, de este modo estos átomos pueden constituirse por sí mismos en barreras de difusión. Otros autores sugieren que la adición de Si sólo tiene efecto en la matriz de aluminio [8]-[9], mientras que la hipótesis aquí planteada es concordante con la de otro trabajo [10] en el sentido de que la presencia de silicio en la fase combustible (UMo) puede ayudar a evitar o al menos limitar la interdifusión por efecto directo de la acción de los precipitados (segunda fase) y/o también por promover la disminución de su gradiente de concentración. Por otra parte, la adición de Zr produce una homogénea y muy fina dispersión de este elemento en toda la microestructura, sin mostrar ninguna tendencia a ubicación preferencial o segregaciones. Por medio de este mecanismo, el Zr podría restringir el movimiento de dislocaciones y vacancias, además de la probable formación de precipitados en los bordes de granos o sub-granos; todos mecanismos constitutivos de barreras para la difusión. El titanio actúa de manera similar dentro de las partículas de UMo, con la diferencia que el Ti presenta ubicación preferencial en la interfase combustible/matriz, probablemente debido a su fuerte afinidad con el Al. Los mecanismos por los cuales el tercer elemento es capaz de controlar los espesores y composición de la zona de interacción parecen estar relativamente claros y se relacionan con desincentivar, de alguna manera, la movilidad atómica del sistema. 3.4. Pruebas de Swelling (Out-of-Pile) aplicadas a miniplacas de combustible disperso De acuerdo a los resultados de las pruebas de swelling mostrados en la figura 6, los cambios de volumen están en directa relación con la densidad de uranio. En general, la adición de tercer elemento produce mejoramientos en las características de swelling. Comparativamente, los mejores resultados se obtuvieron en miniplacas hechas de UMo/AlSi-mezcla - seguida por UMoSi/AlSi, ambas levemente mejores que U3Si2 en rangos similares de densidad de uranio. El incremento de volumen para el sistema UMo/Al no modificado alcanza valores casi tres veces mayores a aquellos obtenidos con U3Si2; sin embargo, para el sistema UMo/AlSi mezcla, ese comportamiento no deseado se redujo a valores equivalentes o levemente inferiores a la miniplaca de referencia de U3Si2. CONAMET/SAM - 2008 Figura 6. Incremento de volumen v/s tiempo de tratamiento para aleación UMo-Me dispersa en matrices de Al. Resumen de resultados a 500°C 3.5. Desarrollo de combustible U-Mo monolítico (a) (b) (e) (c) (f) (d) (g) Figura 7. Secuencia de fabricación de lámina UMo en la CCHEN. (a) Fundición del lingote, (b) mecanizado de superficies bajo agua, (c) lingote UMo mecanizado, (d) lingote dividido en cuatro secciones, (e) sección de UMo encapsulada en conjunto de acero, (f) láminas UMo-7 fabricadas por laminación en caliente (0,49 mm espesor) y (g) prueba exploratoria de laminación en frío (0,32 mm espesor). CONAMET/SAM - 2008 En la figura 7, la secuencia para obtener láminas de UMo considera fundición del lingote, mecanizado y corte de secciones, las cuales son encapsuladas en conjuntos de acero. El espesor de las secciones de UMo-7 desde 5,7 mm hasta un valor promedio de 0,49 mm (91,4%). Por su parte dos láminas de UMo-10 se obtuvieron con reducciones de espesor desde 3,16 mm y 3,06 mm hasta 0,496 y 0,453 mm ( 84,3% y 85,2%) respectivamente. En una prueba anterior (Figura 7-g), una lámina de UMo-7 con espesor de 322 m se obtuvo por laminación en caliente, con reducción total de 86,9%. Con nuevos revestimientos de acero se podría llegar a espesores de lámina de entre 180-220 m para aplicar, finalmente, laminación en frío del orden de 5% o menos solo para mejorar la rugosidad superficial y aumentar la rigidez de las láminas. Imágenes de las láminas UMo-10 se pueden ver en la figura 8. Figura 8. Fotografías de un set de láminas UMo-10 obtenidas por laminación en caliente con dimensiones nominales de 100 x 20 mm y espesores de 0,45 – 0,50 mm. Las siguientes actividades de este desarrollo debieran considerar pruebas y selección de un método efectivo de pegado entre la lámina de UMo y el cladding de Al-6061 a fin de elaborar miniplacas monolíticas con proyecciones de ser aprobadas y calificadas. 4. Conclusiones En base a los resultados de caracterización y pruebas descritas anteriormente para miniplacas combustibles de tipo disperso y el desarrollo de láminas para combustible monolítico, se pueden extraer las siguientes conclusiones: La fabricación de polvos de aleaciones UMo con tercer elemento es posible a través de diversas metodologías, con mayor o menor eficiencia, incluyendo una metodología modificada de Hidruración-Deshidruración (HD). El aumento de volumen por efecto del swelling esta directamente relacionado con la densidad de uranio. En similares condiciones de densidad, el sistema UMo/Al no modificado experimento niveles de swelling tres veces mayor que los valores obtenidos en la miniplaca de U3Si2. Sin embargo, para el sistema UMo/AlSi mezcla, este efecto no deseado se redujo a valores equivalentes o incluso levemente inferiores a la miniplaca de referencia de U3Si2. Los resultados del estudio de swelling indican que la modificación por adición de silicio es más efectiva cuando se agrega a la matriz que en la fase combustible o aleación UMo. La fabricación de láminas de aleaciones UMo-7 y UMo-10 ha sido resuelta exitosamente, al menos hasta los espesores informados. CONAMET/SAM - 2008 5. Agradecimientos Los autores agradecen el apoyo recibido por parte de la CCHEN a través de su Departamento de Materiales Nucleares y especialmente de parte del equipo de la Planta de Elementos Combustibles – PEC. 6. Referencias [1] P. M. Thijssen, J. Marin, J. Lisboa, L. Olivares, F. J. Wijtsma, R. H. J. Schuring and K. Bakker “Irradiation Qualification of a Chilean Test Fuel Element.” Proceedings del 10th International Meeting on Research Reactor Fuel Management, RRFM, Sofia, Bulgaria, Abril 2006 [2] Luis Olivares, Mario Barrera, Jaime Lisboa, Jorge Marin, Klass Bakker, Fred Wijtsma, “Results for the recent activities of reduced enrichment program for research reactors in Chile” International Meeting on Reduced Enrichment for Research and Test Reactors, RERTR, Ciudad del Cabo, Sudáfrica, 30 Oct-2 Nov, 2006. [3] D. Fernández, L. Olivares, J. Lisboa, J. Marin, “Fragilización y Obtención de Polvos de Aleación U-7Mo Mediante Hidruración-Molienda-Deshidruración” Jornadas SAM/CONAMET 2005, MEMAT 2005, Mar del Plata, Argentina, Octubre 2005 [4] C. Pozo, J. Lisboa, L. Olivares, and J. Marin, “Molienda Mecánica de Aleación UMo. Interacción del Sistema UMo/Al” 4º Congreso Binacional de Metalurgia y Materiales, Santiago, Chile 28 Nov – 1 Diciembre 2006 [5] D. M. Wachs, R. G. Ambrosek, G. S. Chang, M. K. Meyer “Design and Status of RERTR Irradiation tests in the Advanced Test Reactor”. International Meeting on Reduced Enrichment for Research and Test Reactors, RERTR, Ciudad del Cabo, Sudáfrica, 30 Oct-2 Nov, 2006. [6] C. R. Clark, G. C. Knighton, M. K. Meyer, G. L. Hofman. “Monolithic Fuel Plate Development at Argonne National Laboratory” International Meeting on Reduced Enrichment for Research and Test Reactors, RERTR, Chicago, Illinois, EEUU, Octubre 5-10, 2003 [7] J. Marin, J. Lisboa, L. Olivares, M.A.C. van Kranenburg and F.J. Wijtsma, “Under Irradiation Qualification of a Chilean Test Fuel” Proceedings del 27 International Meeting on Reduced Enrichment for Research and Test Reactors, Boston, Massachusetts, EEUU, 6-11 Noviembre 2005. [8]. G. L. Hofman, Yeon Soo Kim, Ho Jin Ryu, M. R. Finlay, D. M. Wachs, “Improved Irradiation behaviour of uranium/molybdenum dispersion fuel”. Proceedings del 11th International Topical Meeting of Research Reactor Fuel Management, RRFM, Lyon, Francia, 1115 Marzo 2007. [9]. C. Komar Varela, M. Mirandou, S. Aricó, S. Balart, L. Gribaudo “The reaction zone in the system U-Mo/Al6061 related with the decomposition of U-Mo”. Proceedings del 11th International Topical Meeting of Research Reactor Fuel Management, RRFM, Lyon, Francia, 1115 Marzo 2007. [10]. D. M. Wachs, R. G. Ambrosek, G. S. Chang, M. K. Meyer “Design and Status of RERTR Irradiation tests in the Advanced Test Reactor”. Proceedings del International Meeting on Reduced Enrichment for Research and Test Reactors, RERTR, Ciudad del Cabo, Sudáfrica, 30 Oct-2 Nov, 2006. [11]. L. Olivares, J. Marin, J. Lisboa and H. Pesenti “Powder Production of Uranium – Molybdenum - Metal Alloys Applying Hydride - Dehydride Methodology”. Proceedings del International Meeting on Reduced Enrichment for Research and Test Reactors, RERTR, Washington, EEUU, 5 – 9 Oct. 2008.