Resistencia a la Abrasión - Universidad Nacional Agraria La Molina

Anuncio

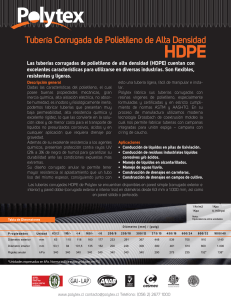

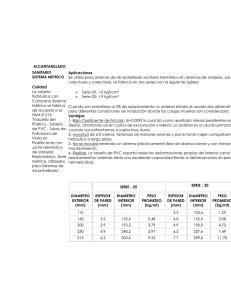

Ing. Tomas Arango Estrada Gerente Técnico de Ingeniería de Tigre ADS Perú [email protected] V Congreso Nacional – IV Congreso Iberoamericano de Riego y Drenaje VII Exposición de Equipos de riego y Afines (Expo Riegos 2015) Historia • Los tubos corrugados fueron introducidos el año 1966 en los Estados Unidos • Comenzó produciendo tubos de pequeño diámetro (100mm) para uso principalmente agrícola y de alcantarillado rural en 1967 • Alcantarillas en 1984 • Desagües pluviales en 1999 • Desagües sanitarios en el 2013 PRODUCTOS– INFRAESTRUCTURA AGRÍCOLA Tubería Pared Sencilla Accesorios Corrugados Tubería Corrugada de Doble Pared Campana-Espiga Cámaras de Inspección FA B R I C A C I Ó N FA B R I C A C I Ó N Tubería Pared Sencilla Esta tubería, se encuentra disponible con y sin perforaciones, está diseñada con una sola pared, corrugada externa e internamente. Destaca su flexibilidad, resistencia, economía y gran resistencia estructural. Es utilizada principalmente para sub drenajes agrícolas Características Técnicas Largo Corrugado Perforaciones Diámetro Norma Estándar Interno- Externo Con Perforaciones - Sin Perforaciones 100mm (4”) Tiras 6m. y rollos de 50 y 150m. 150mm (6”) Tiras 6 m. y rollos de 50 m. 200mm (8”) Tiras 6 m. ASTM F405 Ficha Técnica de Producto 3.307 Sistema Unión Unión no hermética Unión hermética Tubería Corrugada de Doble Pared Campana-Espiga Tubería Corruga Campana-Espiga Características Técnicas Largo 6.10 m. Corrugado Externo – Interno Liso Sistema Unión Campana - Espiga Espiga Reducida Doble Gasket 300 > = Espiga Reducida 450 > = Doble Anillo y Doble Banda Cerámica Norma ASTM - ASSHTO DIAMETRO NORMA Esta tubería se encuentra disponible con y sin perforaciones, está diseñada con dos paredes, corrugada en el exterior y lisa en el interior; obteniendo una alta capacidad hidráulica. Este producto es reconocido por su gran resistencia estructural y a la abrasión, siendo una excelente alternativa al concreto y TMC. ESPECIFICACIÓN TECNICA 4” (100 mm) 6” (150 mm) 8” (200 mm) 10” (250 mm) ASTM F2648 AASHTO M252 Nota de Producto 3.807 Nota de Producto 3.107 12” (300 mm) 15” (375 mm) 18” (450 mm) 24” (600 mm) 30” (750 mm) 36” (900 mm) 40” (1000 mm) 48” (1200 mm) 60” (1500 mm) ASTM F2648 AASHTO M294 Nota de Producto 3.807 Nota de Producto 3.107 Sistema Unión Estructura de la Tubería La tubería corrugada está hecha de resina de polietileno de alta densidad (HDPE). Tiene DOBLE PARED: Interior liso (capacidad hidráulica) y exterior corrugado (resistencia estructural). PARED EXTERNA PARED INTERNA ACCESORIOS Conformación de codos de 4” hasta 60” de diámetro. Cámara Corrugada Diámetros de Ingreso y Salida hasta 1500mm VENTAJAS TECNOLÓGICAS DURABILIDAD Resistencia Química Resistencia a la Abrasión Resistencia a la Degradación UV Resistencia al Impacto Resistencia Estructural VIDA ÚTIL CONDUCCIÓN HIDRÁULICA MANIOBRABILIDAD INSTALACIÓN ECONOMÍA HDPE + Tecnología Corrugada DURABILIDAD Resistencia Química • El HDPE es el más Resistente a los productos químicos de los principales materiales usados para fabricar tuberías. • A Temperatura Ambiente no lo afectan los Ácidos, Álcalis, Sales, o la mayoría de los Solventes. • Cualquier producto químico capaz de atacar al HDPE sería considerado un desecho Altamente Peligroso. • El HDPE es totalmente inerte. Resistencia Química 0 7.0 1.5 14 HDPE 14.0 12.0 PVC 3.0 5.0 5.5 Concreto Acero Galv. 12.0 10.0 Resistencia a la Abrasión Existen varios factores que afectan la resistencia a la abrasión de una tubería: • Concentración de materiales abrasivos • Tamaño y forma de los materiales sólidos • Velocidad del flujo Éstos son los mayores parámetros que podrán afectar dicha resistencia al uso y de este modo afectar la vida útil de la línea de tubería. Algunos otros factores incluyen: • el ángulo del material a transportar y • el tipo de características del flujo. Resistencia a la Abrasión PRUEBA DE ABRASIÓN Cuarzo Angular: 12.7mm a 50.8mm Universidad del Estado de California, Sacramento CA. Dr. Lester Gabriel Resistencia a la Abrasión RESULTADOS DE PRUEBAS DE ABRASIÓN. P e rd id a d e P a re d e n % Desgaste por Abrasion a 100,000 ciclos 25.0% 20.0% 15.0% Tubo de 24" a pH = 7.0 10.0% 5.0% 0.0% ADS AASHTO M294 PVC ASTM F679 Concreto A. Galv. ASTM C14 AASHTO M36 A. Alumin. AASHTO M196 Resistencia a la Abrasión RESULTADOS DE PRUEBAS DE ABRASIÓN. Desgaste por Abrasion a 100,000 ciclos P e rd id a d e P a re d e n % 60.0% 50.0% 40.0% 30.0% Tubo de 24" a pH = 4.0 20.0% 10.0% 0.0% ADS AASHTO M294 PVC ASTM F679 Concreto ASTM C14 A. Galv. AASHTO M36 A. Alumin. AASHTO M196 Resistencia a la Abrasión ABRASIÓN TUBO DE CONCRETO Resistencia a la Degradación UV • Para elevar la resistencia a la degradación de la radiación ultravioleta (UV) del tubo de HDPE, se puede colocar una cantidad del 2 al 5% de un inhibidor de rayos UV. (negro de humo). • La radiación UV (ultravioleta) induce degradación en plásticos y usualmente altera sus propiedades físicas y mecánicas. La función del estabilizador UV es inhibir los procesos físicos y químicos de degradación inducida. • El estabilizador UV más usado en la industria de tubos de polietileno es el negro de humo (componente de carbón con polietileno de baja densidad) finamente dividido, el cual es el aditivo más efectivo capaz de detener estas reacciones inducidas por la radiación UV. Resistencia al Impacto - Temperatura TEMPERATURAS DE OPERACION PVC (0 a 54) ADS (-40 a 60) -50 -25 0 25 50 75 100 °C • A bajas temperaturas, los termopláticos - son más frágiles - son más susceptibles a las quebraduras y agrietamientos por impacto. • En este sentido, el polietileno es menos frágil a bajas temperaturas que el PVC. • La norma ASTM D 2444 establece el método de prueba para determinar la resistencia al impacto en el tubo termoplástico, golpeando el tubo con una pesa (bala) en caída libre. Resistencia Estructural RELLENO CLASE I, II, III 15 cm ACOSTILLADO Espesor Capa Máximo 30 cm. RELLENO INICIAL Espesor Capa Máximo 15 cm. Carga HS-20 Peso: 19 Ton 30 cm: 4”- 48” ANCHO ZANJA 1,25D + 30 cm. 60 cm: 60” Resistencia Estructural RECUBRIMIENTOS MÍNIMOS 30 CM PARA CARGAS HS-20 Y rellenos aceptables según norma ASTM D2321 en tuberías hasta 1200 mm de diámetro. • En tubería de 1500 mm, el recubrimiento mínimo es de 60 cm VIDA ÚTIL VIDA ÚTIL RESISTENCIA AMBIENTAL Departamentos de Transporte Estimación de Vida Años Método California 100 Basado en propiedades de esfuerzo a largo plazo Florida 100 Usando las propiedades a largo plazo. New York 70 Basado en propiedades de esfuerzo a largo plazo Pensilvania 100 Usando las propiedades a largo plazo. Velocidades de Diseño Velocidad Max. De operación: 7 m/s Cuando existe presencia de materiales abrasivos, reducir la Velocidad Max. Diseño a 4 m/s Velocidad Min. Autolimpieza: 0.7 m/s MANIOBRALIDAD Maniobralidad Tubería muy liviana El peso de cada tipo de tubería es proporcional a la facilidad de instalación (colocación dentro de zanja) del sistema. Es ideal un tipo de tubería que combine ligereza, resistencia y durabilidad (resistencia al impacto y demás). Maniobralidad PESO (Kg/m) DIAMETRO (PULG.) PVC HDPE CORRUGADO GRP CONCRETO 6 0.96 1.29 3.00 35.2 8 1.84 2.33 4.00 62.4 10 2.66 3.49 6.00 78.4 12 3.87 4.83 12.00 120 15 5.69 7.00 16.00 160 18 8.82 9.83 19.00 230 24 16.71 16.33 32.00 360 30 26.54 24.00 55.00 600 36 41.17 31.97 69.00 800 39 58.71 36.26 85.00 1000 42 63.07 39.96 106.75 1100 48 91.01 50.83 122.00 1400 60 112.92 73.26 215.00 1800 INSTALACIÓN Instalación Fácil y a Bajo Costo • Proceso de Unión. Rapidez de Instalación Inserción Tecle Tipos de Inserción EspigaCampana Inserción Manual Inserción Máquina Rapidez de Instalación Rendimiento Instalación Diámetro (mm) 600 1000 1500 Rendimiento (m/día) 160 100 100 ECONOMÍA Economía En algunas ocasiones, aunque otros materiales pueda resultar, en el momento de su adquisición, igual o ligeramente más económico que las alternativas más ecológicas (HDPE, PP, etc.), en realidad, debido a sus peores prestaciones, hace que el resultado final de utilizar este material resulte su costo mucho mas elevado. En trabajos subterráneos, el costo del material de la tubería tiene poca importancia comparada con el costo total de la instalación (excavación, extensión de conductos, relleno, compactación). A menores profundidades de instalación (mínimo 0.30m de recubrimiento), la tubería corrugada estructurada de HDPE permite un ahorro significativo frente a las instalaciones típicas de tuberías de 1m de recubrimiento. Esto hace que el costo total de instalación de la tubería disminuya hasta un 40% frente a la instalación convencional de otros materiales. El peso ligero de la tubería de HDPE corrugada provoca un ahorro significativo en costos de mano de obra y equipo. Además, se requiere de menor mantenimiento debido a su mayor resistencia ante la corrosión y abrasión. La vida útil es mucho mayor que la de tubería de PVC, incluyendo concreto y metal. Se obtienen también ahorros adicionales debido a que no se necesita de una inversión futura de dinero para fines de reparación de la tubería. APLICACIONES CANALIZACIONES ENTUBADAS Sistema de Riego Huaccme - Ayacucho. Diametros de 600mm y 750mm Conducción de agua de Riego. Diametro de 1500mm PROYECTOS DE IRRIGACIÓN Canales EXPERIENCIAS DE INSTALACION TUBERIA CORRUGADA Alcantarilla de Camino DRENAJES AGRÍCOLAS DRENAJES AGRÍCOLAS DRENAJES AGRÍCOLAS MANUAL DE CARRETERAS Conclusiones MÁS MÁS MÁS MÁS MÁS MÁS MÁS MÁS MÁS Durabilidad Resistencia Estructural Hermeticidad Conducción Hidráulica Maniobrabilidad Fácil de Instalar Longitud Efectiva Conexiones y Accesorios ECONÓMICO ¡GRACIAS POR SU ATENCIÓN! Ing. Tomas Arango Estrada Gerente Técnico de Ingeniería [email protected] Cel: 952390780/ Tel: 01-6174700 Anx. 4894 ¿CONSULTAS?