- Ninguna Categoria

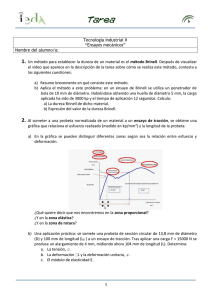

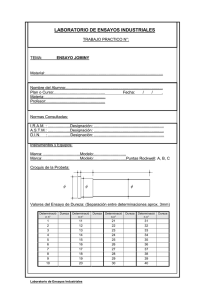

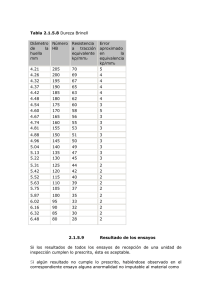

Análisis del material utilizado para el Identador de probetas de

Anuncio