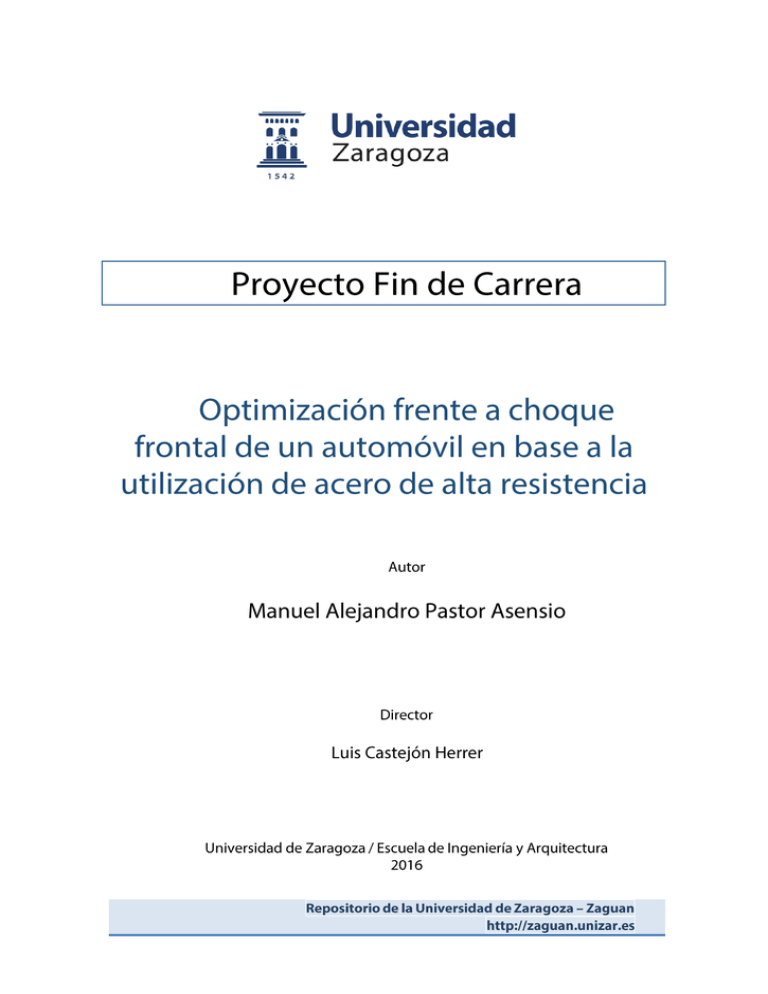

Memoria (spa) - Universidad de Zaragoza

Anuncio