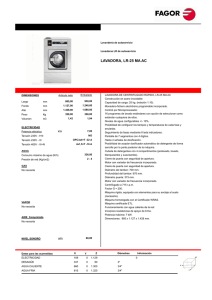

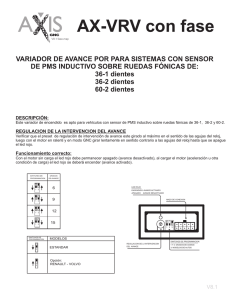

Control de prensado mediante variador de frecuencia

Anuncio