07 Cap 4 - Diseno de la Plataforma Experimental

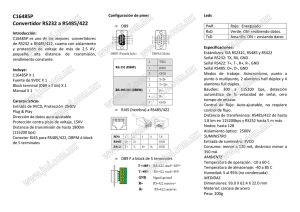

Anuncio

CAPÍTULO 4 DISEÑO DE LA PLATAFORMA EXPERIMENTAL En este apartado se consigna, la metodología del rebobinado del generador de inducción de doble devanado trifásico independiente y asimétrico, y se presenta el diseño electrónico utilizado para el acondicionamiento de las señales provenientes de los distintos sensores, tomando como referencia la placa de control MSK28335 basada en el DSP de punto flotante TMS320F28335 fabricado por la empresa Texas Instruments. Se prevé que la implementación de la plataforma de ensayo, posibilite la extracción de resultados experimentales asociados a los distintos algoritmos de control de corriente propuestos en el Capítulo 3 mediante simulaciones. 4.1. Diseño del accionamiento hexafásico El accionamiento electromecánico de seis fases, se ha diseñado a partir de una máquina asíncrona originalmente trifásica de 15 kW de potencia nominal con 72 ranuras y tres pares de polos, este accionamiento de la marca WEG fue adquirido en el marco del proyecto 85 4.1 Diseño del accionamiento hexafásico 86 de investigación cofinanciado por la FIUNA y el Conacyt1 , cuya carcasa del estátor puede ser apreciada en la fotografía de la Figura 4.1 que ha sido tomada antes de rebobinado del mismo y donde se aprecia además el rotor de jaula de ardilla del accionamiento. Los bobinados del estátor de la máquina original han sido rebobinados para construir una máquina con una potencia nominal equivalente, con tres pares de polos. La máquina de seis fases fue diseñada de manera a que posea dos conjuntos de bobinados trifásicos separados en 30 grados eléctricos, con neutros aislados2 . Figura 4.1: Fotografía del accionamiento en la etapa de rebobinado. En la Figura 4.2 , se muestra el diseño del bobinado de las fases mediante una representación unifilar del bobinado, donde por motivos de simplicidad para el diseño del diagrama se ha considerado un estátor con 36 ranuras pudiéndose extrapolar el bobinado para el caso del accionamiento de 72 ranuras. En las gráficas de la figura cada traza de color representa una de las fases de la máquina. Esta propuesta se basa en el estudio realizado por [51], donde se realiza un análisis de la influencia del bobinado de la máquina sobre la inductancia mutua, entre ambos bobinados trifásicos independientes en el accionamiento de seis fases. 1 Conacyt: Consejo Nacional de Ciencias y Tecnología. Como han sido extraídos los 12 bornes, el accionamiento también podría ser utilizado en la configuración con nuestros comunes. 2 4.2 Circuitos de acondicionamiento de señal 87 Figura 4.2: Diagrama del diseño del bobinado propuesto para tres fases de la máquina de seis fases asimétrica. 4.2. Circuitos de acondicionamiento de señal En la Figura 4.3, se muestra el esquemático del diseño del circuito correspondiente a la etapa de conversión de corriente a tensión (I-V), que será utilizado para acondicionar las señales de los sensores de corriente de efecto Hall de los convertidores SKS 35F, la salida de este circuito será conectada directamente a la entrada de los conversores A/D de la 4.2 Circuitos de acondicionamiento de señal 88 placa de control (kit de desarrollo basado en el DSP TMS320F28335 de la empresa Texas Instruments). Figura 4.3: Esquemático del convertidor I-V diseñado para acondicionar las señales de los sensores de efecto Hall. Tal como puede apreciarse, el esquema diseñado posee un convertidor de corriente a tensión basado en el amplificador de transimpedancia OPA 690 fabricado por la empresa Texas Instruments. En esta configuración la sensibilidad del convertidor de I-V está determinada por el valor de la resistencia Rf que se muestra en el esquemático. Por otro lado, la capacitancia Cf que se muestra en el esquema permite compensar el efecto del ruido de alta frecuencia introducido al convertidor, haciendo 4.2 Circuitos de acondicionamiento de señal 89 que la posición del polo en lazo cerrado quede definido mediante la siguiente ecuación de diseño: 1 = 2πRf Cf s GBP , 4πRf Cd (4.1) esta ecuación proporciona un ancho de banda (f−3dB ) aproximadamente igual a: f−3dB = s GBP , 4πRf Cd (4.2) donde GBP representa el producto ancho de banda por ganancia del amplificador operacional OPA 690. Teniendo en cuenta las ecuaciones de diseño 4.1 y 4.2, y considerando una tensión de salida deseada de ±1.5 V, para una rango de corriente de entrada de ±25 mA, es posible determinar el valor de la resistencia de realimentación (Rf = 56 Ω). Una vez determinado el valor de la resistencia Rf , y conociendo los requisitos de ancho de banda es posible determinar los valores de los capacitores implícitos en el diseño Cd = 4,7 µf y Cf = 10 nf , respectivamente. Finalmente, la salida del convertidor de I-V es conectada a un amplificador en configuración sumador inversor, calibrado de tal forma a que si la corriente circulante por el sensor de efecto Hall es cero, la salida del amplificador de tensión sea de 1.5 V. De esta manera, la tensión a la salida del amplificador operacional (U2) fluctúa entre 1.5 V. Esta etapa se basa en un amplificador operacional de tensión de bajo ruido de la serie OPA 350, donde la tensión de alimentación de este dispositivo es positiva de 3 V, lo que proporciona un rango de excursión de señal compatible con las entradas del conversor A/D de la placa de control. La placa de acondicionamiento de señal posee cuatro esquemas idénticos, uno para cada sensor de corriente de efecto Hall3 . En la Figura 4.4 puede 3 Cada convertidor de potencia incluye dos sensores de corriente de efecto Hall. Si el sistema es equilibrado, la tercera componente de corriente puede ser calculada a partir de las dos corrientes medidas. 4.3 Etapa de pre-actuación 90 I1 [A] observarse una simulación donde se muestra la tensión de salida del convertidor I-V diseñado para acondicionar la señal proveniente de los sensores de efecto Hall. 0.02 0.02 X: 0.04 Y: 0.025 X: 0.04 Y: 0 0 0 -0.02 -0.02 Vo [V] 0 3 0.02 0.04 0.06 0.08 0 0.1 0.02 0.04 0.06 0.08 0.1 3 X: 0.04 Y: 1.503 2 2 1 1 0 0 0 I1 [A] X: 0.04 Y: 0.1032 0.02 0.04 0.06 0.08 Vo [V] 0.04 0.06 0.08 0.1 0.02 0.04 0.06 0.08 0.1 0.02 0.04 0.06 0.08 0.1 0 X: 0.04 Y: -0.025 -0.02 0.02 0.04 -0.02 0.06 0.08 0 0.1 3 3 X: 0.04 Y: 2.902 2 2 1 0 0 0.02 0.02 0 0 0 0.1 0.02 1 0 0.02 0.04 0.06 0.08 0.1 0 Tiempo [seg] Tiempo [seg] Figura 4.4: Tensión de salida del convertidor I-V (Vo), en función a la corriente de entrada (I1). 4.3. Etapa de pre-actuación La etapa de pre-actuación es un subsistema del Circuito de Acondicionamiento, cuya función principal es la de convertir los niveles de tensión de los pines de salida del módulo PWM del DSP de la serie TMS320F28335 utilizado para el control, cuyos niveles lógicos varían 0 V (nivel bajo) y 3.3 V (nivel alto), a valores de tensión discretos de 0 V (nivel bajo) y 15 V (nivel alto) compatibles con los niveles de operación del módulo SKS 35F, además, esta etapa protege los periféricos del DSP a 4.4 Tarjeta conversora de protocolo 91 través de una red de aislamiento galvánico implementada utilizando los aisladores de la serie ISO7230CDW de la empresa Texas Instruments. El diseño implementado satisface las necesidades del sistema en cuanto a ancho de banda y grado de protección. Así también se han incluidos un conjunto de filtros a cada salida a fin de mejorar la respuesta transitoria del esquema en lo que respecta a sobreimpulso máximo sin deteriorar en forma significativa la velocidad de respuesta. En la Figura 3.7 se observa el diagrama circuital del sistema. La primera etapa del circuito esta constituida por los aisladores galvánicos ISO7230CDW que se alimentan por un lado con fuentes de 3.3 V (equivalente a la tensión de alimentación del DSP) y por el otro con fuentes de 5 V, estas señales son aplicadas a las entradas de un buffer de corriente de la serie ULN2803 que proporciona en sus salidas tensiones de 0 V o 15 V. 4.4. Tarjeta conversora de protocolo Las computadoras utilizan el estándar RS232 para realizar una comunicación punto a punto con otra computadora o algún otro dispositivo, el estándar RS232 utiliza una transmisión no balanceada a una distancia máxima de 50m. Cuando se requieren mayores distancias y velocidades de trasmisión, o se cuenta con dispositivos compatibles con el protocolo RS485 (caso del Inversor de frecuencia) debe realizarse una conversión de protocolo RS232 a RS485 para lograr la comunicación. Debido a que la PC de control tiene como salida la interfaz RS232, y el inversor de frecuencia soporta el protocolo de comunicación RS485 se hace necesaria la conexión de un módulo convertidor RS232 a RS485, para realizar una comunicación entre la PC de control y el Inversor de frecuencia. En los siguientes apartados se abordará el diseño de la tarjeta conversora de protocolos separándolos en bloques entre los cuales se encuentra; el conversor de niveles RS232 a TTL, conversor TTL a niveles RS485, los terminadores de línea, conexiones de tierra, tipo de bus empleado y polarización de línea. 4.4 Tarjeta conversora de protocolo Figura 4.5: Diagrama esquemático del circuito de pre-actuación. 92 4.4 Tarjeta conversora de protocolo 4.4.1. 93 Definición de bus Modbus de 2 y 4 hilos El protocolo Modbus sobre la línea serie puede implementarse mediante una interfase de dos o de cuatro hilos de conformidad con la norma EIA/TIA-485. En cualquier caso, tanto en la interface de 2 hilos como en la de 4 hilos, un solo dispositivo (driver) tiene el derecho de transmisión, debido a que el tipo de comunicación que utiliza el protocolo RS485 es half-duplex. Cualquiera de los terminales puede ser transmisor o receptor y nunca deberá haber dos transmisores simultáneos ya que ocurrirá una inevitable colisión de datos que hará ilegible la interpretación de las instrucciones por parte del receptor. Receptores pueden ser todos, pero transmisor debe haber uno solo por vez. En esta aplicación no necesariamente la comunicación será establecida siempre desde la PC de control al Inversor de frecuencia y viceversa. En la implementación del bus RS485 de 2 hilos, debido a que existe sólo un par de hilos para la comunicación, es necesario implementar un sistema de control de flujo por hardware para la transmisión y la recepción de datos a través del bus. El protocolo debe implementar una línea para interconectar todos los dispositivos del bus: la línea común o masa. La implementación del bus de comunicaciones RS485 para protocolo Modbus desarrollada en este apartado se centrara en la versión de 2 hilos junto con la línea común o masa debido a que es el sistema empleado por el inversor de frecuencia CFW-09 utilizado para controlar el motor. Por otro lado, el sistema de dos hilos obliga a implementar un control de flujo por hardware de manera a sincronizar los estados de transmisión y recepción entre los nodos presentes en la red. 4.4.2. Conversor TTL-RS232 El paso previo para la conversión del estándar RS232 al RS485 es la de convertir las señales RS232 en niveles lógicos TTL, esta adaptación de niveles se realiza mediante el integrado MAX232. El circuito integrado MAX232 lleva internamente dos conversores de niveles TTL a RS232 y otros dos de RS232 a TTL posibilitando el manejo de cuatro señales del puerto serie de la PC, generalmente son más utilizadas las señales; 4.4 Tarjeta conversora de protocolo 94 Figura 4.6: Diagrama esquemático diseñado para la etapa de conversión de niveles TTL a RS232. TX, RX, RTS, CTS, de las cuales las dos últimas son utilizadas para realizar el control de flujo por hardware o handshaking, necesario para el esquema de transmisión del bus RS485 con dos hilos. Para que el MAX232 funcione adecuadamente se debe colocar unos capacitores externos, utilizados para elevar el nivel de tensión de 5 V de la lógica TTL a los niveles del estándar RS232. En la Figura 4.6 puede observarse el diagrama esquemático diseñado para la etapa de conversión de niveles TTL a RS232. Para la implementación del conversor se utilizan las señales TX, RX así como las señales de control RTS/CTS interconectadas entre sí de forma similar al control de flujo por hardware entre dos PC. 4.4.3. Conversor TTL-RS485 Esta interfaz se utiliza para convertir señales de niveles TTL a niveles del estándar RS485. La conversión se realiza mediante los circuitos integrados conversores de protocolos ISO3088 de la empresa 4.4 Tarjeta conversora de protocolo 95 Figura 4.7: Diagrama esquemático de la etapa de conversión entre niveles TTL y RS485. Texas Instruments. Estos conversores poseen aisladores galvánicos incorporados de manera separar las etapas TTL de la RS485 reduciendo la influencia de señales de ruido externas. El diagrama esquemático de la etapa de conversión entre niveles TTL y RS485 se muestra en la Figura 3.9. Cabe mencionar en este punto que los aisladores galvánicos utilizados en la etapa de conversión de niveles de tensión proporcionan robustez al diseño implementado con respecto a la inmunidad al ruido que puede introducirse a través de los terminales de referencia (tierra) debido a que las referencias del maestro Modbus (PC de control) y el esclavo Modbus (Inversor de frecuencia) no están conectadas. Esta característica puede apreciarse en la Figura 4.8 donde se muestra el esquemático de la fuente de alimentación con tierras independientes implícitas la placa de conversión de protocolos. 4.5 Tarjeta de control para las resistencias de pre-carga 96 Figura 4.8: Diagrama esquemático de las fuentes de alimentación de los aisladores galvánicos donde se muestran las tierras independientes (GND1 y GND2). 4.5. Tarjeta de control para las resistencias de pre-carga Los módulos de la empresa Semikron utilizados para el desarrollo del proyecto previamente mencionado, poseen internamente una resistencia de pre-carga de manera a limitar la corriente sobre los capacitores que según especificaciones del fabricante, deberán permanecer activas mientras el banco de capacitores (que conforma el DC-link) alcanza su carga nominal. En este contexto, y con la finalidad de automatizar el control de las resistencias de pre-carga, se ha diseñado una tarjeta de control, previendo dos modos de operación; por hardware o software, respectivamente. La tarjeta consta básicamente de los siguientes bloques funcionales: 1. Bloque de entrada: su función consiste en detectar la activación de la plataforma, una vez activada la alimentación de la bancada de prueba, una señal sinusoidal energiza la bobina de un relé que a su vez genera una señal de 15 V que indica a los bloques adyacentes el inicio de la carga de los capacitores. 4.5 Tarjeta de control para las resistencias de pre-carga 97 Figura 4.9: Diagrama esquematico de la tarjeta de control para las resistencias de precarga. 2. Bloque de retardo de activación por hardware: este bloque posee un sistema de retardo empleando un oscilador monoestable de la serie NA555 como elemento principal, en el Pin 3 de este dispositivo, se tiene en reposo una señal de 0 V, una vez que es energizada la bancada de ensayo, el bloque de entrada transfiere una señal de activación a los Pines 2 y 6 del oscilador, cuando esta señal alcanza su valor de disparo, la señal de salida del subsistema toma el valor de +15 V, activando el relé de salida y desconectado de ese modo las resistencias de pre-carga. El tiempo en que la señal de activación alcanza el umbral de disparo es configurable y queda determinado por el valor del capacitor C1 y la resistencia de entrada, que puede ser seleccionada a través de una serie de llaves, cuyas combinaciones periten configurar el tiempo de activación entre 1.2 a 15 segundos, aproximadamente. 4.5 Tarjeta de control para las resistencias de pre-carga 98 Figura 4.10: Implementación de la placa de control diseñada, para la resistencia de pre-carga. 3. Bloque de interconexión con el DSP: su principal función es la comunicar la activación de la plataforma experimental al módulo DSP cuando el modo de control de la resistencia de pre-carga se realiza por software. Este bloque, acondiciona la señal de activación de la plataforma para enviarla al DSP y luego aplica la señal de respuesta al relé para controlar la activación de las resistencias de pre-carga, siguiendo el mismo criterio que para el caso anterior. 4. Bloque de salida: su principal elemento es un relé excitado por uno de los bloques de activación, por hardware o por software, por medio de un selector analógico acoplado a la tarjeta. El diagrama esquemático de la electrónica de control para la resistencia de pre-carga se muestra en la Figura 4.9. Por otro lado, en la Figura 4.10 se puede observarse una fotografía de la implementación de la placa de control diseñada. 4.6 Esquema general de la plataforma 4.6. 99 Esquema general de la plataforma A partir de los módulos presentados en los apartados anteriores se ha realizado el diseño del circuito impreso4 (PCB) utilizando la herramienta de diseño Layout del Orcad, y la integración de los distintos componentes que conforman la plataforma experimental. Figura 4.11: Fotografía de los distintos componentes que conforman la plataforma experimental. En la fotografía de la Figura 4.11 (a), puede apreciarse la implementación final de la placa de acondicionamiento de señal, que además contiene la etapa de pre-actuación. Puede verse la disposición final del DSP TMS320F28335 empotrado en la placa de acondicionamiento de señal y la interconexión de ésta, con los demás dispositivos que conforman el sis4 “PCB”, en referencia a la nomenclatura anglosajona, “Printed Circuit Board”. 4.7 Conclusiones de capítulo 100 tema (Módulos SKS35F, Inversor WEG, dispositivos de protección, fuentes de alimentación, etc.). En la Figura 4.11 (b) se muestra la integración de los componentes de la plataforma experimental. En la fotografía de la Figura 4.11 (c), puede verse la tarjeta conversora de protocolo RS232RS485, cuyo diseño fue presentado en los apartados anteriores, y en la Figura 3.13 (d) puede apreciarse el motor de inducción de seis fases rebobinado. 4.7. Conclusiones de capítulo La realización de simulaciones es un aspecto fundamental en las propuestas de algoritmos de control, ya que con ello es posible obtener datos importantes del desempeño del mismo, así como ajustar los distintos parámetros de control. Sin embargo, el siguiente paso es la validación mediante resultados experimentales. Por dicho motivo en este capítulo se presentó el diseño de la bancada de ensayos experimentales, que se encuentra funcionando de manera óptima y representa el punto de partida para la extracción de resultados que avalen la eficiencia de los métodos de control de corriento que han sido propuestos en el marco del presente Trabajo Final de Máster.