- Ninguna Categoria

corrosión

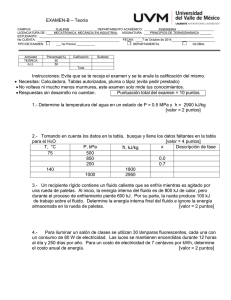

Anuncio

INGENIERIA AMBIENTAL

DISEÑO DE ELEMENTOS DE EQUIPO

JOSE GONZALO PAREDES GARCÍA

NOVIE

Unidad

Temas

I.

Corrosión y Materiales

Conceptos Generales

Definición

Clasificación de los Procesos de

Corrosión

Reacciones de la Corrosión

Métodos de Medición y Prevención de la

corrosión

Materiales usados en los equipos

Selección de Materiales

Prácticas de Laboratorio

12

14

15

15

II.

Equipos y accesorios de flujo de fluidos

Tuberías.

Válvulas.

Bombas.

Agitadores.

Compresores.

Ventiladores.

Sopladores.

19

20

25

34

45

51

59

65

III.

Tanques, recipientes y chimeneas

Tanques atmosféricos.

Recipientes a presión.

Chimeneas.

66

67

70

76

IV.

Dispositivos de control y seguridad.

Válvulas de control.

Válvulas de seguridad.

Venteos atmosféricos.

85

86

87

90

V.

Cambiadores de Calor

Clasificación de intercambiadores y

partes principales.

Diseño térmico.

Diseño mecánico y especificación.

93

94

101

105

Equipos de manejo de sólidos

Secadores.

Molinos.

Transporte de sólidos.

Clasificadores.

110

111

120

130

142

VI.

Pág.

2

3

3

3

5

2

UNIDAD I

OBJETIVO

“CORROSIÓN Y MATERIALES”

Comprende la información disponible y actualizada sobre los

materiales comúnmente usados para la fabricación de los equipos de

proceso.

[Diseño d elementos de Equipo] | Ingeniería Ambiental

3

Conceptos Generales

Corrosión: Es la transformación indeseable de un material como consecuencia

del medio que lo rodea.

Se llaman agentes agresivos a aquellos que producen la corrosión, estos

pueden ser: la atmósfera, el agua de mar, el aire húmedo, los vapores ácidos,

etc. El fenómeno de corrosión se extiende a todos los materiales; pero

solamente se tendrá en cuenta la corrosión metálica. Todos los metales

pueden ser usados siempre que su velocidad de deterioro sea aceptablemente

baja. De este modo en corrosión se estudia la velocidad con que se deteriora

los metales y las formas en que dicha velocidad puede ser controlada.

Clasificación de los procesos de corrosión

La corrosión se puede clasificar según su morfología o según el medio en que

se desarrolla es decir

Clasificación según la forma

Cuando se quiere evaluar los daños producidos por la corrosión resulta muy

conveniente la clasificación según la forma.

a) Corrosión uniforme: El ataque se extiende en forma homogénea sobre toda

la superficie metálica y la penetración media es igual en todos los puntos. Esta

es la forma más benigna de corrosión pues permite calcular fácilmente la vida

útil de los materiales corroídos.

b) Corrosión en placas: Incluye los casos intermedios entre corrosión uniforme

y corrosión localizada. El ataque se extiende más en algunas zonas, pero se

presenta aún como un ataque general.

c) Corrosión por picado: Durante el picado, el ataque se localiza en puntos

aislados de superficies metálicas pasivas, propagándose hacia el interior del

metal en forma de canales cilíndricos. Este tipo de ataque, así como el

intergranular y el fisurante, son las formas más peligrosas bajo las cuales se

puede presentar la corrosión.

d) Corrosión intergranular: Se presenta como una franja estrecha de ataque

que se propaga a lo largo de los límites de grano.

Corrosión fisurante: Se conoce como corrosión bajo tensiones. Se presenta

cuando un metal está sometido simultáneamente a la acción de un medio

4

corrosivo y de tensiones mecánicas de tracción. Se forman fisuras que pueden

ser intergranulares o transgranulares y que se propagan hacia el interior del

metal, se puede llegar hasta la fractura del metal. La velocidad de propagación

oscila en general entre 1 y 10 mm/hora.

Clasificación según el medio

a) Corrosión química: Bajo esta denominación se estudian aquellos casos en

que el metal reacciona con un medio no-iónico (por ejemplo oxidación en aire a

altas temperaturas). Supongamos que exponemos una superficie metálica

limpia a la acción del oxígeno, el metal comenzará a reaccionar con el oxígeno

formando óxidos. Por ejemplo una pieza de Fe (metal que presenta más de una

valencia) calentada al aire seco, por encima de 500ºC se oxida a apreciable

velocidad formando una película con la siguiente estructura:

Se han producido reacciones redox sin la intervención de iones en solución y

no ha habido corrientes eléctricas recorriendo el metal.

Si el grado de corrosión se expresa como aumento de peso (por el óxido

formado) por unidad de área, se observa que la corrosión se propaga en forma

lineal con el tiempo.

5

b) Corrosión electroquímica: A temperatura ambiente la forma de corrosión más

frecuente y más seria es de índole electroquímica, este tipo de corrosión

implica un transporte de electricidad a través de un electrolito. En los procesos

de corrosión electroquímica circulan, sobre el material expuesto a corrosión,

corrientes eléctricas.

Durante la corrosión se cumplen las leyes de Faraday.

Las causas más frecuentes de estas corrientes eléctricas son:

i)

ii)

iii)

iv)

v)

vi)

El contacto de dos materiales diferentes, tal como ocurre con el

hierro en contacto con el cobre, el aluminio en contacto con el cobre,

el cobre en contacto con el zinc, etc. La unión de dos partes de un

mismo metal mediante un material de soldadura(Ej: Fe con Sn-Fe).

Presencia de fases diferentes de una misma aleación. (Ej: aceros

inoxidables).

Presencia de óxidos conductores de electrones. Por ejemplo óxido

de laminación en chapas de Fe.

Diferentes grados de aireación de una pieza metálica.

Corrientes inducidas por circuitos eléctricos mal aislados. Tal es el

caso de corrientes vagabundas en estructuras metálicas enterradas.

Impurezas, tensiones en el metal, etc.

Los factores anteriormente mencionados hacen que en el metal existan zonas

de diferente potencial, es decir aparecen zonas anódicas y zonas catódicas

(microelectrodos) que convierten al cuerpo metálico junto con el medio agresivo

en un gran conjunto de micropilas electroquímicas. El medio agresivo puede

ser la delgada capa de humedad que casi inevitablemente recubre a todo

cuerpo expuesto al aire atmosférico.

Reacciones que tienen lugar durante la corrosión

1) Reacciones anódicas: (en zonas anódicas)

Las reacciones anódicas que interesan son las de disolución del material

afectado, o sea, el pasaje de iones metálicos de la red metálica al medio

corrosivo.

Ejemplo:

Los electrones originan una corriente eléctrica que circula dentro del metal

(conducción metálica).

2) Reacciones catódicas: (en zonas catódicas)

Una de las reacciones catódicas más importantes que se produce en los

procesos de corrosión es la reducción del oxígeno.

6

Esta reacción ocurre en casi todos los procesos de corrosión en medio acuoso.

Otra reacción catódica importante, en especial en los casos de corrosión en

ácidos o en ausencia de oxígeno es la de desprendimiento de hidrógeno: pH<

4.3

El hidrógeno formado en esta reacción puede desprenderse y pasar al medio

ambiente o puede ser absorbido por un metal en proceso de corrosión. En el

segundo caso, el metal puede formar hidruros o fragilizarse. Otra reacción

catódica en zona bastante oxigenada puede ser:

Polarización

Dado que el proceso de corrosión electroquímica corresponde a los procesos

que tienen lugar en los electrodos de una pila galvánica, corresponde conocer

los potenciales de los mismos cuando a través de ellos circula corriente, es

decir cuando el circuito se ha cerrado (pila cortocircuitada).

La determinación de los potenciales de los electrodos de una pila cuando por

ellos circula corriente muestra que dichos potenciales varían apreciablemente.

Esta variación en el potencial de los electrodos cuando se hace circular

corriente por los mismos, se conoce como polarización. Es decir que la

polarización es el cambio en el potencial de un electrodo a medida que la

corriente fluye de o hacia él.

Existen diversas causas de la polarización entre ellas consideraremos:

a) Concentración iónica localizada en las zonas anódicas y catódicas

aumentada o disminuida debido a que la difusión de iones en un medio líquido

es lenta.

b) Películas de superficie. Las películas de superficie pueden estar presentes

desde antes del instante en que el metal y medio se pongan en contacto pero

también pueden formarse posteriormente como productos de las reacciones de

corrosión.

Las sustancias que las constituyen pueden ser sólidas (por ej: un producto

anódico insoluble, digamos, un óxido) o gaseosas (por ej: películas o aún

burbujas de gases como oxígeno o hidrógeno). Estas películas disminuyen o

impiden la difusión de iones o sustancias sin carga que forman parte den las

reacciones de corrosión(por ej: la llegada de gas oxígeno).

Si el electrodo se recubre completamente por una película de este tipo, la

corrosión ya no puede proseguir y entonces se dice que el metal está pasivado.

c) Existen otras causas de polarización y las cuales suelen actuar

simultáneamente y la contribución individual de cada una de ellas no es fácil de

estimar.

7

Curvas de Polarización

Las curvas de polarización muestran la interdependencia entre el potencial de

electrodo y la intensidad de corriente (relaciones i vs. E). Las curvas de

polarización pueden determinarse aplicando una corriente constante y

midiendo el potencial, repitiendo este procedimiento para diversos valores de

corriente y midiendo en cada caso el nuevo potencial alcanzado.

Otra forma de determinar la relación i-E es aplicando un potencial constante y

determinando la forma en que varía la corriente.

Curvas de polarización anódica. (E-log i)

Formas posibles que puede tomar una curva de polarización anódica

Si la sobretensión es pequeña se suele observar una relación lineal entre la

sobretensión y el logaritmo de la corriente.

En la zona 1-2 se dice que el metal se disuelve en forma activa.

En la zona 2-3 aparece una zona de pasividad (sobre el metal se forma una

película muy delgada de óxido que dificulta su disolución).

Si la película pasivante es aisladora, al aumentar el potencial el óxido pasivante

irá aumentando su espesor sin que se note un aumento importante de la

corriente, es la zona 3-4. (por ejemplo: Al, Zr, Te, etc).

Se dan otros casos en que ocurren otros fenómenos como los indicados por las

curvas 5, 6, 7.

8

Curva 5: cuando la película pasivante está formada por elementos que pueden

oxidarse a una valencia mayor y dar productos solubles, se nota también un

aumento de la corriente acompañado por disolución del metal. Este fenómeno

se conoce como transpasividad, y lo presentan elementos tales como el cromo,

o el manganeso, así como las aleaciones de que forman parte.

Curva 6: por encima de cierto potencial cuando hay presentes ciertos iones

”agresivos” cloruros, nitratos, bromuros, etc. La película pasivante puede

perder estabilidad y se produce un fenómeno de corrosión localizada, el picado

y lo presentan metales tales como el hierro, cromo, etc. (El picado crea

problemas muy serios).

Curva 7: Si el óxido pasivante es buen conductor de electrones una vez

alcanzado el potencial de desprendimiento de oxígeno, la solución comenzará

a descomponerse y se notará aumento en la corriente de corrosión.

Si el potencial se puede mantener entre los valores 3 y 8 la corrosión será

despreciable y se dice que hay protección anódica. Por debajo de 1 también la

corrosión se torna imposible.

Curvas de polarización catódica. (E-log i)

Las características más frecuentes de las curvas de polarización catódica son

las indicadas en la figura:

Diagrama de Evans

Se representan para un material sobre un mismo diagrama las curvas de

polarización anódica y catódica.

9

Donde se cortan las dos curvas queda determinado el potencial de corrosión y

la intensidad de corriente de corrosión.

Modificando adecuadamente la polarización anódica y/o la polarización

catódica se puede disminuir la intensidad de la corriente de corrosión según

muestran los siguientes gráficos:

Densidad de corriente y Velocidad de Corrosión

Conocida la densidad de corriente(intensidad de la corriente) a que se disuelve

un metal, es posible calcular la velocidad de corrosión del mismo expresada

como:

Ejemplo: Si una chapa de Fe se disuelve según la siguiente reacción:

A una densidad de corriente de 1A/cm2 se tiene (equivalente gramo del

Fe=27.8g).

Densidad del Fe =7.86 g/cm3

10

Análisis de algunos casos de corrosión

a) Objeto de hierro recubierto por una película de humedad, aireado y con pH

>4.3

Debido a los puntos de diferente potencial que se encuentran sobre la

superficie (micro electrodos), el trozo de Fe junto con el medio agresivo se

convierte en un gran conjunto de micropilas.

Reacciones que ocurren en los electrodos de estas micropilas:

i) Reacciones primarias

Los iones Fe2+ y OH- generados en diferentes puntos de la superficie de

contacto metal-solución acuosa se desplazan en sentidos opuestos en un

medio que además tiene gas oxígeno, y en las zonas en que se encuentran

forman óxido hidratado (hidróxido) de Fe(II).

Las sustancias que como el hidróxido de Fe(II) resultan de la primera de una

serie de reacciones que comienzan con la combinación del catión con el anión

disponible se llaman productos inmediatos de la corrosión.

ii) Reacciones secundarias

En una oxidación ulterior, ajena al proceso de corrosión electroquímica en sí el

“hidróxido” de Fe(II) se oxida a “hidróxido” de Fe(III). A continuación ambos

hidróxidos irán absorbiendo paulatinamente CO2 del medio agresivo,

produciéndose “carbonatos de Fe”. El depósito o mancha de “hidróxidos” y

“carbonatos” de Fe se llama herrumbre.

11

Si el medio agresivo contiene otros aniones fuera del anión hidróxido, como por

ej. cloruros o sulfatos (ambos se hallan en el agua de mar) se formarán

también como productos las correspondientes sales de Fe.

La capa formada puede ser floja o porosa o bien adherente y protectora.

En el caso del Fe las capas de herrumbre formadas no son lo suficientemente

protectoras (se rompen y despegan fácilmente) y el metal sigue siendo

corroído. No ocurre esto por ejemplo con Al, Zn, Cr, etc. o algunas de sus

aleaciones en que la capa de óxido formada resulta realmente protectora.

Se advierte que el área catódica es de mayor aereación que el área anódica, y

como la capa de herrumbre generada por corrosión actúa como barrera entre el

metal subyacente y el oxígeno del medio agresivo, resulta que la corrosión

genera un área de superficie metálica poco expuesto al aire. De aquí, pues que

la corrosión produce otra área anódica con lo que se renuevan las condiciones

necesarias para que opere el mecanismo electroquímico antes descripto, es

decir, la corrosión se propaga.

Reconocimiento de los productos finales:

El ión Fe2+ se reconoce con hexacianoferrato(III) de potasio con el que dá un

compuesto azul(precipitado) hexaciano ferrato(III) de Fe(II).

El ion OH- se reconoce con fenolftaleína.

b) Zn y Cu sumergidos en agua que contiene O2 disuelto.

La corrosión electroquímica característica del Fe en soluciones de pH mayor

que 4.3 y en presencia de humedad se manifiesta también cuando dos metales

diferentes sumergidos en soluciones acuosas (o en agua) se conectan con un

conductor. Restringiendo las consideraciones a aquellos metales de los cuales

se conocen cationes metálicos divalentes en soluciones acuosas(caso del Fe,

Cu y Zn) puede formularse los procesos elementales del proceso

electroquímico asociado a la corrosión mediante las siguientes ecuaciones:

12

Resulta así que habrá acumulación de OH- en la región catódica y ello se pone

de manifiesto aprovechando el viraje del indicador fenolftaleína incorporado a la

solución acuosa.

c) Metales de diferente potencial en contacto.

Un tornillo de bronce (Cu-Sn) en una chapa de Zn en un medio agresivo

adecuado (humedad + O2)

Se oxida el metal de < potencial de reducción. El Zn se corroe y el tornillo de

bronce actúa como cátodo.

Métodos de Medición y Prevención de la corrosión

Protección

A) Protección catódica

Para dar protección catódica hay que conectar el trozo de Fe (u otro metal) a

un cuerpo de menor potencial de reducción por ejemplo Mg (EºMg= -2.38V) y

expuesto al mismo medio agresivo. El Mg se convierte en ánodo y el Fe (EºFe=

-0.44V) se convierte en cátodo.

13

El ánodo agregado se corroe y tiene capacidad de proteger al trozo de Fe que

se transforma en un gran cátodo. El ánodo que se llama ánodo de sacrificio

debe ser renovado cada vez que se haya consumido.

Se protegerán así tanques, calderas, cascos de buques, tuberías sumergidas,

etc. Otra forma de dar protección es conectar el metal a proteger en forma

permanente al polo negativo de una fuente de corriente continua y de voltaje

adecuado. En general esto se realiza estableciendo una diferencia de potencial

constante de 1-2 volts entre el cuerpo a proteger y un ánodo que se entierra

(trozo de grafito, coque, etc.)

B) Protección anódica:

Por formación de capas de óxidos o bien se puede dar protección anódica por

formación de capas pasivantes de silicatos, cromatos, fosfatos. Estas capas se

forman en el lugar adicionando, por ejemplo al agua que circula por una

cañería, un silicato, cromato, o fosfato (por ejemplo cromato de sodio).

(El pH deber ser el adecuado para la formación de las capas por lo tanto en

estos casos se lo controla).

Otros recursos de protección consisten en la aplicación de capas adherentes,

impermeables sobre el metal a proteger. Se pueden usar para obtener estas

capas diferentes técnicas.

I)

II)

III)

Por electrodeposición del metal M de recubrimiento utilizando como

cátodo el cuerpo a proteger, como ánodo el metal M y una solución

electrolítica que contiene iones metálicos Mn+. Así por galvanoplastia

se depositan Zn, Cu, Cd, Sn, etc. sobre hierro.

Por pulverización del metal de recubrimiento sobre Fe.

Inmersión en caliente de cuerpos de Fe en el metal fundido que se

usa para el recubrimiento (casos de Zn, Sn y Pb).

Ejemplos:

• Zn sobre Fe = Fe galvanizado EºZn= -0.76V (ánodo),

EºFe=-0,44V (el Zn no sufre corrosión debido a la formación

de capas de óxidos pasivantes)

• Sn sobre Fe = Hojalata EºSn =-0,15V , EºFe=-0.44V. (El Sn

resulta anódico con respecto al Fe, debido a la formación de

iones complejos). Se puede proteger por recubrimiento de

14

capas no metálicas, por ejemplo pinturas especiales,

esmaltes, vidriados, etc.

Se puede proteger la corrosión electroquímica por dos tipos de métodos:

Materiales usados en los equipos

Lo anterior siempre basado en las normas que rigen los materiales de

construcción de los equipos específicos, de que se trate.

15

Selección de Materiales

La selección de los materiales de construcción de equipos será siempre en

base a los requerimientos técnicos y documentales específicos de cada equipo,

basados siempre en las Normas Técnicas correspondientes.

Un ejemplo se cita en la siguiente tabla:

PRÁCTICA 1

1ra. PARTE:

CARACTERIZACIÓN DE LAS ZONAS ANODICA Y CATODICA

Materiales y Substancias

Tubo en U

Placas de Zn y Cu recién limpiadas

Alambre de Cu

Cápsula de porcelana

Clavo de hierro

Alambre de Zn

Varilla de Cu

Alambre de Fe

Placa de acero

Papel de lija

SOLUCIÓN DE FENOLFTALEÍNA 1%

SOLUCIÓN 1 – NaCl 2-3% acuosa

SOLUCIÓN 2 – K3[Fe(CN)6] 0.1% acuosa

SOLUCIÓN 3 – Indicador - 100 cm3 solución 1 + 0,5 cm3 solución + 6 gotas de

solución de fenolftaleína

EXPERIMENTO 1:

Armar el dispositivo que indica la figura, llenar el tubo en U con agua.

Dentro de una de las ramas del tubo en U se sumerge la placa de Zn recién

limpiada. En la otra rama se coloca una pizca de Cu.

Se conectan ambas placas con un alambre de Cu.

Se agregan unas gotas de fenolftaleína en ambas ramas del tubo en U.

Al cabo de 2 horas, la solución en contacto con la placa de Cu, tomará

coloración rosada, la cual indica la formación de álcali (presencia de iones

hidróxidos)

16

EXPERIMENTO 2:

Se arrolla de manera compacta un alambre de Zn alrededor del clavo de Fe

(ver figura).

Todo esto se sumerge dentro de la cápsula de porcelana con la SOLUCIÓN 1

más 6 gotas de solución de fenolftaleína. Sobre la superficie del clavo

aparecerá una coloración rosada.

EXPERIMENTO 3:

Esta experiencia puede ser utilizada para detectar las áreas anódicas y

catódicas en el caso de 2 metales que están en contacto y sufren corrosión.

Agregar a 50 cm³ de SOLUCIÓN 1, 2 cm3 de la SOLUCIÓN 2 y 6 gotas de

solución de fenolftaleína.

Se sumerge en esta solución una varilla de Cu que tiene arrollado un alambre

de Fe (ver figura). Al cabo de 2-3 minutos aparecerá una coloración rosada

sobre el Cu y azul sobre el Fe.

EXPERIMENTO 4:

Colocar sobre la superficie de una placa de acero 1 gota de la SOLUCIÓN 3

(indicador). Como el medio es neutro, sobre el cátodo, superficie exterior de la

gota, ocurrirá el proceso de reducción del oxígeno con formación de OH-.

De esta manera, en el borde de la gota, aparecerá una coloración rosada.

En el ánodo, parte central de la gota, donde hay menor contacto con el oxígeno

del aire, ocurre la oxidación del Fe con formación de iones Fe2+. Aparecerá,

por lo tanto, una coloración azul debido a la reacción del K3[Fe(CN)6] con los

iones Fe2+en el ánodo

(centro de la gota).

Ecuación:

17

En el límite, entre el ánodo y cátodo aparecerá un anillo marrón de herrumbre,

resultante de la interacción de los Fe2+ con los OH- y la subsiguiente oxidación

de Fe(OH)2 a Fe(OH)3.

2da. PARTE: INHIBICION ANODICA

La formación de una tenue capa de un material firmemente adherido a las

regiones anódicas de la superficie de un metal corroible, es uno de los

procedimientos de protección que se realizan habitualmente, produciendo

películas de óxidos hidratados del elemento metálico base.

EXPERIMENTO 5: Pasivado.

Materiales y sUSTANCIAS:

Chapas de hierro común 5x10x0.2

HNO3 concentrado

H2SO4 concentrado

Papel de lija

Pulir con papel de lija dos chapas de hierro y limpiar bien la superficie.

Sumergir en un vaso con HNO3 concentrado una de las chapas durante uno o

dos minutos. Retirar y lavar. Luego, las dos chapas se sumergen en H2SO4

durante un minuto. Observar que la chapa tratada no se ataca (o el ataque es

mucho más lento) mientras que la chapa no pasivada se ataca rápidamente.

INFORME

Anotar todas las observaciones de las experiencias realizadas y escribir las

ecuaciones correspondientes

Ecuaciones:

• Exp.1

Anodo: Metal:

Ecuación:

Cátodo: Metal:

Ecuación

• Exp.2

Anodo: Metal:

Ecuación:

Cátodo: Metal:

Ecuación

• Exp.3

Anodo: Metal:

Ecuación:

18

Cátodo: Metal:

Ecuación

• Exp.4

Zona de la gota:

Ecuación:

Zona de la gota:

Ecuación.

19

UNIDAD II

OBJETIVO

“EQUIPOS Y ACCESORIOS DE FLUJO DE

FLUIDOS”

Comprende el diseño de los diferentes equipos para el manejo de

fluidos

[Diseño d elementos de Equipo] | Ingeniería Ambiental

20

TUBERIAS

La palabra tubería se refiere a un conducto cerrado de sección circular y

diámetro interior constante.

Es un conducto compuesto de tubos que cumple la función de transportar agua

u otros fluidos. Se suele elaborar con materiales muy diversos. Cuando el

líquido transportado es petróleo, se utiliza la denominación específica de

oleoducto. Cuando el fluido transportado es gas, se utiliza la denominación

específica de gasoducto. También es posible transportar mediante tubería

materiales que, si bien no son un fluido, se adecuan a este sistema: hormigón,

cemento, cereales, documentos encapsulados, etcétera

El método más común de transportar fluidos de un punto a otro es impulsarlo a

través de un sistema de tuberías. Las tuberías de sección circular son las

ideales, estas ofrecen una gran resistencia estructural y la mayor sección

transversal.

Existen en el mercado diferentes tipos de tubos según su función y según su

material de fabricación.

CLASIFICACIÓN

Por el Tipo de Fluido

• Combustibles: líquidos, vapores y venteos

• Drenaje: pluvial , sanitario y aceitoso

• Servicios: agua potable y aire comprimido

Por el Uso

• Tuberías para fibra óptica

• Tuberías para drenaje corrugado

• Tuberías para cableado eléctrico

• Tuberías para tomas domiciliarias

TIPOS DE TUBERIAS

Se encuentran en uso común tres tipos de tubo:

• Estándar (STD),

• Extrafuerte (XS) o reforzado y

• Doble extrafuerte (XXS) 1.

Todos los tubos de diámetro mayor de 12” (hasta de 24”) se designan por sus

diámetros exteriores y se especifican por su diámetro exterior y el espesor de

pared

Los tubos de latón, cobre, acero inoxidable y aluminio tienen los mismos

diámetros nominales que los de hierro, pero sus secciones de pared son más

delgadas

1

Basados en ANSI B.36.10 y B.36.19

21

El tubo de plomo y los revestidos interiormente de plomo se usan en trabajos

de química. El tubo de fundición se emplea en las condiciones subterráneas de

agua o gas y para desagües de edificios

Otros tipos de tubos de usos generales se les conocen por sus nombres

comerciales, tales como tubo hidráulico, tubo comercial para revestimiento de

pozos, tubo API etc.

La mayoría de las instalaciones de tubería de diámetro pequeño de casa

habitación, edificios e industrias, para la conducción de agua caliente y fría, se

hacen con tuberías de cobre.

Tubos flexibles y otros especiales.

Los tubos metálicos flexibles sin soldadura se usan para trasportar vapor,

gases y líquidos en todos los tipos de maquinas, tales como locomotoras,

motores Diesel, prensas hidráulicas.

Los tubos de cobre comerciales se encuentran en diámetros nominales de 1\8

a 12 pulg. y en 4 tipos conocidos como K, L, M y O. El tipo K es extrapesado

duro, el L es pesado duro, el M es estándar duro y el O es ligero duro.

FABRICACIÓN

Hay tres métodos de fabricación de tubería.

Sin costura (sin soldadura). La tubería se forma a partir de un lingote

cilíndrico el cuál es calentado en un horno antes de la extrusión. En la

extrusión deforma con rodillos y posteriormente se hace el agujero

mediante un penetrador. La tubería sin costura es la mejor para la

contención de la presión gracias a su homogeneidad en todas sus

direcciones. Además es la forma más común de fabricación y por tanto

la más comercial.

Con costura longitudinal. Se parte de una lámina de chapa la cual se

dobla dándole la forma a la tubería. La soladura que une los extremos

de la chapa doblada cierra el cilindro. Por tanto es una soldadura recta

que sigue toda una generatriz. Variando la separación entre los rodillos

se obtienen diferentes curvas y con ello diferentes diámetros de tubería.

Esta soldadura será la parte más débil de la tubería y marcará la tensión

máxima admisible.

Con soldadura helicoidal (o en espiral). La metodología es la misma

que el punto anterior con la salvedad de que la soldadura no es recta

sino que recorre la tubería siguiendo la tubería como si fuese roscada.

Las tuberías se construyen en diversos materiales en función de

consideraciones técnicas y económicas. Suele usarse el hierro fundido dúctil,

acero, cobre, plomo, hormigón, polipropileno, PVC, PEAD.

22

Los tubos especiales se fabrican en una gran variedad de materiales, como

vidrio, acero, aluminio, cobre, latón, bronce al aluminio, asbesto, fibra, plomo y

otros.

Los tubos de plástico no se corroen y resisten un amplio grupo de substancias

químicas industriales, se emplea mucho en lugar del tubo metálico.

El cloruro de polivinilo, el polietileno y el estireno son los materiales plásticos

básicos.

El tubo metálico revestido interiormente de plástico tiene la ventaja de combinar

la resistencia mecánica del metal con la resistencia química del plástico

Tuberías de cobre: Su proceso de fabricación permite obtener tuberías con

paredes lisas y tersas. Además, para la conducción de fluidos sólo es

necesario un mínimo de medidas de presión. Éste es uno de los materiales

más utilizados por su gran resistencia ante la corrosión, su dureza y su gran

flexibilidad.

USOS Y APLICACIONES

USO DOMÉSTICO

•

Agua

Los materiales más comunes son hierro fundido dúctil, polibutileno,

polipropileno,polietileno cobre, plomo.

Actualmente el plomo se usa menos porque se ha descubierto que

puede ser nocivo para la salud.

•

Desagües

Los materiales más comunes son hierro fundido, PVC, hormigón o

fibrocemento. Los nuevos materiales que están reemplazando a los

tradicionales son el PEAD (Polietileno de Alta Densidad) y PP

(Polipropileno).

•

Gas

Suelen ser de cobre o hierro fundido (dúctil o laminar según las

presiones aplicadas), dependiendo del tipo de instalación, aunque si son

de un material metálico es necesario realizar una conexión a la red de

toma de tierra. También se están comenzando a hacer de PRFV en el

caso de tuberías de conducción con requerimientos térmicos y

mecánicos menos exigentes. además soportan altas presiones

•

Calefacción

El cobre es el material más usado en las instalaciones nuevas, mientras

que en instalaciones antiguas es muy común encontrar tuberías de

hierro. En redes enterradas se emplea tubería Preinstalada.

23

IDENTIFICACIÓN DEL TUBO

USOS

Estándar

•

Tubo para servicio mecánico

(estructural), tubo para servicio de

baja

presión,

tubo

para

refrigeración (para maquinas de

hielo), tubo para pistas de hielo,

tubo para desflemadoras.

De presión

•

Tubo para conducir líquidos, gases

o

vapores,

servicio

para

temperatura o presión elevadas, o

ambas cosas.

Para conductos

•

Tubo con extremos roscados o

lisos para gas, petróleo o vapor de

agua.

Para pozos de agua

•

Tubo, escareado y mandrilado,

para hincar y de revestimiento

para pozos de agua, tubo hincado

para pozos, tubo para bombas.

•

Tubo de revestimiento para pozos,

cañería de perforación

Artículos

tubulares

petrolíferos

para

campos

Accesorios:

Los accesorios se especifican por el nombre, el tamaño nominal del tubo y el

material.

Los acoplamientos o accesorios para conexión se clasifican en:

•

De derivación

• Tes

• Cruces

• Codos con salida lateral

•

Reducción

•

Ampliación

•

Desviación.

• Curvas

• Codos

• Curvas en U

24

25

VÁLVULAS

Se puede definir como un aparato mecánico con el cual se puede iniciar,

detener o regular la circulación (paso) de líquidos o gases mediante una pieza

movible que abre, cierra u obstruye en forma parcial uno o más conductos.

Las Válvulas se utilizaban en la época Romana, no obstante la verdadera

aparición de las Válvulas en nuestro mundo data de la época de la Revolución

Industrial y la utilización del vapor como forma de energía capaz de mantener

las maquinas en funcionamiento. Es desde el Siglo XX cuando, al igual que

sucede con el resto de aparatos de ingeniería e industriales, se produce el

desarrollo de las Válvulas desde sus primitivos diseños a los sofisticados y

específicos de la actualidad.

FUNCIÓN DE LA VÁLVULA

Se determinará después de un estudio cuidadoso de las necesidades de

la unidad y del sistema para los cuales se destina la válvula

CATEGORIAS

•

válvulas de compuerta

•

válvulas de globo

•

válvulas de bola

•

válvulas de mariposa

•

válvulas de desahogo (alivio)

•

válvulas de apriete

•

válvulas diafragma

•

válvulas de macho

•

válvulas retención (check).

•

válvulas de seguridad

26

VÁLVULAS DE COMPUERTA

Es de vueltas múltiples, en la cual se cierra el orificio con un disco

vertical de cara plana que se desliza en ángulos rectos sobre el asiento.

Recomendada para

•

•

•

Uso poco frecuente.

Resistencia mínima a la circulación.

Mínimas cantidades de fluido o liquido atrapado en la tubería.

Cuando la válvula está totalmente abierta, el área de flujo coincide con el

diámetro nominal de la tubería, por lo que las pérdidas de carga son

relativamente pequeñas.

Este tipo de válvula no es recomendable para regulación o

estrangulamiento ya que el disco podría resultar erosionado.

Parcialmente abierta puede sufrir vibraciones.

Sus aplicaciones para servicio general, aceites y petróleo, gas, aire,

pastas semilíquidas, líquidos viscosos, vapor, gases y

líquidos

corrosivos.

27

Ventajas

•

•

•

•

•

Alta capacidad.

Cierre hermético.

Bajo costo.

Diseño y funcionamiento sencillos.

Poca resistencia a la circulación

Desventajas

• Control deficiente de la circulación.

• Se requiere mucha fuerza para accionarla.

• Produce cavitación con baja caída de presión.

• Debe estar cubierta o cerrada por completo

Tipo de material para el Cuerpo: bronce, hierro fundido, hierro, acero

forjado, acero fundido, acero inoxidable, plástico de PVC.

VÁLVULAS DE GLOBO

Las válvulas de globo son llamadas así por la forma esférica de su cuerpo.

El obturador tiene un movimiento lineal. La mayoría de los vástagos son

roscados, permitiendo su avance mediante múltiples giros, como en las

actuadas de forma manual con volante.

Es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o

tapón que sierra o corta el paso del fluido en un asiento que suele estar

paralelo con la circulación en la tubería.

Se recomienda para estrangulación o regulación de circulación, para

accionamiento frecuente, para corte positivo de gases o aire.

Ventajas

• Estrangulación eficiente con estiramiento o erosión mínimos del

disco o asiento.

• Pocas vueltas para accionarla, lo cual reduce el tiempo y

desgaste en el vástago y el bonete.

•

Control preciso de la circulación.

Desventajas

•

•

Gran caída de presión.

Costo relativo elevado.

28

Son para uso poco frecuente. Cierre positivo. El asiento suele estar paralelo

con el sentido del flujo; produce resistencia y caída de presión

considerables.

VÁLVULAS MACHO

Cierre hermético. Deben estar abiertas o cerradas del todo. Orificio redondo

completo, orificio rectangular.

Tiene orificios de tamaño completo, por lo general rectangulares y con una

apertura mínima del 70% del tamaño de la tubería.

Orificio de venturi. Tiene aberturas redondas o rectangulares con superficie

reducida y con flujo de venturi en el cuerpo

Es de ¼ vuelta, que controla la circulación por medio de un macho

cilíndrico, que tiene un agujero en el centro, que se puede mover de la

posición abierta a la cerrada mediante un giro de 90° .

29

Ventajas

•

Alta capacidad.

•

Bajo costo.

•

Cierre hermético.

•

Funcionamiento rápido

Desventajas

•

Requiere alta torsión (par) para accionarla.

•

Desgaste del asiento.

•

Cavitación con baja caída de presión.

VÁLVULAS DE BOLA O ESFERA

Las válvulas de bola son de ¼ vuelta, en las cuales una bola taladrada

gira entre asientos elásticos, lo cual permite la circulación directa en la

posición abierta y corta el paso cuando se gira la bola 90° y cierra el

conducto.

En la válvula de bola un macho esférico agujereado controla la

circulación del líquido. El sellado en válvulas de bola es excelente, la

bola contacta de forma circunferencial y uniforme el asiento, el cual

suele ser de materiales blandos.

Las aplicaciones más frecuentes de la válvula de bola son de

obertura/cierre. No son recomendables usarlas en servicios de

parcialmente abiertas por un largo tiempo bajo condiciones de alta caída

de presión a través de la válvula, ya que los asientos blandos pueden

tener tendencia a salir de su sitio y obstruir el movimiento de la bola.

30

Ventajas.

•

•

•

Pueden ser cerradas rápidamente, lo que puede producir un golpe

de ariete.

Bajo costo

Resiste altas temperaturas

Desventajas.

• No ofrecen una regulación tan precisa como la de una válvula de

globo.

Dentro de sus aplicaciones, e emplean para servicios de regulación e

interrupción, en especial para regulación de flujos de agua y aire a poca

presión, en tuberías de gran diámetro.

VÁLVULA TIPO MARIPOSA

Una válvula tipo mariposa es un dispositivo para interrumpir o regular el

flujo de un fluido en un conducto.

Las válvulas de mariposa son unas válvulas muy versátiles. Tiene una

gran capacidad de adaptación a las múltiples solicitaciones de la

industria, tamaños, presiones, temperaturas, conexiones, etc. a un coste

relativamente bajo.

El funcionamiento básico de las válvulas de mariposa es sencillo pues

sólo requiere una rotación de 90º del disco para abrirla por completo. La

operación es como en todas las válvulas rotativas rápida.

Las válvulas de mariposa pueden estar preparadas para admitir

cualquier tipo de fluido gas, líquido y hasta sólidos. A diferencia de las

válvulas de compuerta, globo o bola, no hay cavidades donde pueda

acumularse sólidos impidiendo la maniobrabilidad de la válvula.

La presión y temperatura de diseño son factores relacionados, a una

misma presión, con el aumento de la temperatura, baja las prestaciones

de la válvula por la menor capacidad que tienen los materiales a altas

temperatura. De la misma forma que las válvulas de compuerta, globo, y

bola, admite asientos metálicos que pueden soportar grandes presiones

y temperaturas extremas.

31

Ventajas

•

•

•

Estas válvulas son de baja presión y diseño sencillo,

soliéndose usar para controlar el flujo y regularlo.

Son de operación rápida, ya que solo necesita un cuarto de

vuelta para pasar de la posición de cerrado a la posición de

abierto, teniendo además una pequeña caída de presión

dado a que no alteran la dirección del fluido.

Se puede utilizar en todos los servicios con agua,

exceptuando aquellos en los que sea necesario un

estrangulamiento extremo, dado a que el desgaste

excesivo del forro interior acorta la vida de la válvula.

Desventajas

• No tiene cierre hermético

• No trabaja a altas presiones

VÁLVULA DE DESAHOGO

Es de acción automática para tener regulación de la presión.

El uso principal de esta válvula es para servicio no comprimible y se abre

con lentitud conforme aumenta la presión, para regularla.

Ventajas

• Bajo costo.

• No se requiere potencia auxiliar para la operación.

• Desahogo de seguridad para válvulas utilizadas en servicio

corrosivo.

Dentro de sus aplicaciones para Agua caliente, vapor de agua, gases,

vapores, ejemplo. Calderas.

Se debe instalar de acuerdo con las disposiciones del Código ASME

para recipientes de presión.

El tamaño de las válvulas de desahogo es muy importante y se

determina mediante formulas especificas.

32

VÁLVULAS DE DIAFRAGMA

Son de vueltas múltiples y efectúan el cierre por medio de un diafragma

flexible sujeto a un compresor. Cuando el vástago de la válvula hace

descender el compresor, el diafragma produce sellamiento y corta la

circulación.

En las válvulas de diafragma se aísla el fluido de las partes del

mecanismo de operación. Esto las hace idóneas en servicios corrosivos

o viscosos, ya que evita cualquier contaminación hacia o del exterior.

Ventajas

• Bajo costo.

• No tienen empaquetaduras.

• No hay posibilidad de fugas por el vástago.

• Inmune a los problemas de obstrucción, corrosión o formación de

gomas en los productos que circulan.

Desventajas

•

•

Diafragma susceptible de desgaste.

Elevada torsión al cerrar con la tubería llena.

Dentro sus aplicaciones se utiliza para limitar la presión o la temperatura de

flujos de gases, vapores o líquidos. Para liberar grandes cantidades de flujo.

Fluidos corrosivos, materiales pegajosos o viscosos, pastas semilíquidas

fibrosas, lodos, alimentos, productos farmacéuticos.

Suele colocarse en aquellos servicios que la presión se eleve por encima de

0,5 kilos centímetro cuadrado, sobre la presión normal del servicio.

VÁLVULAS DE RETENCIÓN (CHECK)

Una válvula de retención de elevación es similar a la válvula de globo,

excepto que el disco se eleva con la presión normal e la tubería y se

cierra por gravedad y la circulación inversa.

33

Es recomendada cuando hay cambios frecuentes de circulación en la

tubería. En Tuberías para vapor de agua, aire, gas, agua y vapores con

altas velocidades de circulación.

Ventajas

• Recorrido mínimo del disco a la posición de apertura total.

•

Acción rápida.

Desventajas

• Poca seguridad

VÁLVULAS DE SEGURIDAD

Dispositivo empleado para evacuar el caudal del fluido necesario de tal

forma que no se sobrepase la presión de timbre del elemento protegido

34

Se Clasifican:

BOMBAS

Una necesidad muy antigua presentada al ser humano, fue la necesidad de

transportar el agua de un lugar a otro, por lo que empezó a idear diversos

mecanismos para su solución, iniciando así el desarrollo tecnológico en

sistemas de bombeo.

Una bomba sirve para producir una ganancia en carga estática de

un fluido procedente de una energía mecánica que se transmite

en su eje por medio de un motor.

Hay una diversidad de mecanismos de bombeo (bombas), cuya capacidad,

diseño y aplicación cubren un amplio rango que va desde pequeñas unidades

utilizadas para dosificación de cantidades mínimas, hasta bombas centrifugas

que son capaces de manejar grandes volúmenes para surtir de agua a las

grandes concentraciones urbanas. Su variedad de diseños cubren desde

diferentes principios de operación, hasta bombas especiales para manejo de

sustancias tan diversas como el agua, metales fundidos, concreto, etc., gastos

diferentes y materiales de construcción. Una bomba es una turbo máquina

generadora para líquidos. La bomba se usa para transformar la energía

mecánica en energía hidráulica.

Las bombas se emplean para bombear toda clase de líquidos, (agua, aceites

de lubricación, combustibles ácidos, líquidos alimenticios, cerveza, leche, etc.).

También se emplean las bombas para bombear los líquidos espesos con

sólidos en suspensión, como pastas de papel, melazas, fangos, desperdicios,

etc.

35

CLASIFICACIÓN

Debido a la diversidad de bombas ya mencionadas, hay muchas formas de

clasificar las bombas. Por rangos de volúmenes a manejar, por fluidos a mover,

etc. Sin embargo, la clasificación más general es en función de la forma en que

las bombas imprimen el movimiento al fluido, separándose en dos tipos

principales.

Las bombas se clasifican según las consideraciones generales diferentes:

1. La que toma en consideración la características de movimiento de los

líquidos.

2. La que se basa en el tipo de aplicación especifica para los cuales se

ha diseñado la bomba.

Clasificación de bombas

.

Clases y tipos.- Hay tres clases de bombas en uso común del presente:

•

•

•

Centrífuga

Rotatoria

Reciprocante

36

Se aplican solamente a la mecánica del movimiento de líquido y no al

servicio para que sea diseñada una bomba.

BOMBAS CENTRÍFUGAS

Las bombas centrífugas, debido a sus características, son las bombas

que más se aplican en la industria. Las razones de estas preferencias son

las siguientes:

• Son aparatos giratorios.

• No tienen órganos articulados y los mecanismos de acoplamiento son

muy sencillos

Una bomba centrífuga es un tipo de bomba hidráulica que transforma la

energía mecánica de un impulsor rotatorio llamado rodete en energía

cinética y potencial requeridas. El fluido entra por el centro del rodete, que

dispone de unos álabes para conducir el fluido, y por efecto de la fuerza

centrífuga es impulsado hacia el exterior, donde es recogido por la carcasa

o cuerpo de la bomba, que por el contorno su forma lo conduce hacia las

tubuladuras de salida o hacia el siguiente rodete.

Dada la constante necesidad de transportar grandes cantidades de fluidos

por largas distancias, las bombas centrifugas, han tomado un papel

protagónico en procesos asociados a todo tipo de industrias, inclusive en

aplicaciones domesticas simples.

Corte esquemático de una bomba centrífuga.

1a Carcasa

1b Cuerpo de bomba

2 Rodete

3 Tapa de impulsión

4 Cierre del eje

5 Soporte de cojinetes

6 Eje.

37

Las bombas centrífugas mueven un cierto volumen de líquido entre dos

niveles; son pues, máquinas hidráulicas que transforman un trabajo

mecánico en otro de tipo hidráulico.

Los elementos constructivos de que constan son:

a) Una tubería de aspiración, que concluye prácticamente en la brida de

aspiración.

b) El impulsor o rodete, formado por una serie de álabes de diversas

formas que giran dentro de una carcasa circular. El rodete va unido

solidariamente al eje y es la parte móvil de la bomba.

El líquido penetra axialmente por la tubería de aspiración hasta el centro

del rodete, que es accionado por un motor, experimentando un cambio

de dirección más o menos brusco, pasando a radial, (en las centrífugas),

o permaneciendo axial, (en las axiales), adquiriendo una aceleración y

absorbiendo un trabajo.

Los álabes del rodete someten a las partículas de líquido a un

movimiento de rotación muy rápido, siendo proyectadas hacia el exterior

por la fuerza centrífuga, de forma que abandonan el rodete hacia la

voluta a gran velocidad, aumentando su presión en el impulsor según la

distancia al eje. La elevación del líquido se produce por la reacción entre

éste y el rodete sometido al movimiento de rotación; en la voluta se

transforma parte de la energía dinámica adquirida en el rodete, en

energía de presión, siendo lanzados los filetes líquidos contra las

paredes del cuerpo de bomba y evacuados por la tubería de impulsión.

La carcasa, (voluta), está dispuesta en forma de caracol, de tal manera,

que la separación entre ella y el rodete es mínima en la parte superior; la

separación va aumentando hasta que las partículas líquidas se

encuentran frente a la abertura de impulsión; en algunas bombas existe,

a la salida del rodete, una directriz de álabes que guía el líquido a la

salida del impulsor antes de introducirlo en la voluta

38

La estructura de las bombas centrífugas es análoga a la de las turbinas

hidráulicas, salvo que el proceso energético es inverso; en las turbinas

se aprovecha la altura de un salto hidráulico para generar una velocidad

de rotación en la rueda, mientras que en las bombas centrífugas la

velocidad comunicada por el rodete al líquido se transforma, en parte, en

presión, lográndose así su desplazamiento y posterior elevación.

BOMBAS ROTATORIAS

Son unidades de desplazamiento positivo, consisten de una caja fija que

contiene engranes, aspas, pistones, levas, segmentos, tornillos, etc.

La bomba rotatoria descarga un flujo continuo, aunque generalmente se

les considera como bombas para líquidos viscosos

La orientación de la rotación, siempre se determina cuando se está

frente al eje. esta regla aplica al eje de la bomba y al eje de mando.

Se dice que una bomba es de desplazamiento positivo, cuando su

órgano propulsor contiene elementos móviles de modo tal que por cada

revolución se genera de manera positiva un volumen dado. Este tipo de

bombas la energía mecánica recibida se transforma directamente en

energía de presión que se transmite hidrostáticamente en el sistema

hidráulico.

Tipos de Bombas Rotatorias

• Bombas de Émbolo Rotatorio

• Bombas de Engranes Externos

• Bombas de Engrane Interno

• Bombas Lobulares

Bombas de Émbolo Rotatorio:

Consiste en un excéntrico con un brazo ranurado en la

parte superior. La rotación de la flecha hace que el

excéntrico atrape el liquido contra la caja. Conforme

continúa la rotación el liquido se fuerza de la caja a través

de la ranura a la salida de la bomba.

39

Bombas de Engranes Externos:

Éstas constituyen él tipo rotatorio más simple. Conforme los

dientes de los engranes se separan en el lado el líquido

llena el espacio, entre ellos.

Éste se conduce en

trayectoria circular hacia afuera y es exprimido al engranar

nuevamente los dientes. Los engranes pueden tener

dientes simples, dobles, o de involuta.

Bombas de Engrane Interno.

Este tipo tienen un rotor con dientes cortados internamente

y que encajan en un engrane, cortado externamente.

Puede usarse una partición en forma de luna creciente para

evitar que el líquido pase de nuevo al lado de succión de la

bomba.

Bombas Lobulares:

Éstas se asemejan a las bombas del tipo de engranes en

su forma de acción, tienen dos o más rotores cortados con

tres, cuatro, o más lóbulos en cada rotor. Los rotores se

40

Sincronizan para obtener una rotación positiva por medio

de engranes externos, debido a que el líquido se descarga

en un número más reducido de cantidades mayores que en

el caso de la bomba de engranes.

Bombas de Tornillo:

Estas bombas tienen de uno a tres tornillos roscados

convenientemente que giran en una caja fija. Existe un gran

número de diseños apropiados para varias aplicaciones.

Las bombas de un solo tomillo tienen un rotor en forma

espiral que gira excéntricamente en un estator de hélice

interna o cubierta. El rotor es de metal y la hélice es

generalmente de hule duro o blando, dependiendo del

líquido que se maneje. Las bombas de dos y tres tornillos

tienen uno o dos engranes, respectivamente, el flujo se

establece entre las roscas de los tornillos, y a lo largo del

eje de los mismos.

Bombas de Aspas Oscilantes:

Tienen una serie de aspas articuladas que se balancean

conforme gira el motor, atrapando al liquido y forzándolo en

el tubo de descarga de la bomba. El liquido atrapado entre

las dos aspas se conduce con fuerza hacia la descarga de

bomba.

41

Las bombas rotatorias descargan un gasto constante independiente de

las presiones variables de descarga. El desplazamiento de una bomba

rotatoria varia en forma directamente proporcional con la velocidad, sólo

que la capacidad puede verse afectada por viscosidades y otros

factores.

BOMBAS RECIPROCANTES

Como su nombre lo indica, producen el bombeo de fluidos con base a un

movimiento reciprocante de uno o varios pistones, siendo por ello

también bombas de desplazamiento positivo. La bomba reciprocante

tiene la particularidad de producir un flujo pulsante en función del

movimiento de su(s) pistón(es). Su capacidad máxima de succión

recomendada es de 0.65 atmósferas (6.5 metros de columna de agua)

(aunque teóricamente pueden succionar a 1 atmósfera), y pueden

construirse para trabajar a presiones hasta de 1,000 kg/cm2. Por sus

características, su aplicación es amplia donde se requieren altas

presiones, o volúmenes controlados de fluido, por lo que se usan mucho

en líquidos de alta viscosidad y en el campo de medición y dosificación.

Las bombas reciprocantes no hacen succión en los fluidos a manejarse.

Al avanzar el pistón se hace una reducción de presión en la cámara de

succión, requiriéndose de una fuerza externa (generalmente la presión

atmosférica) que empuja el fluido a la cámara. La capacidad o flujo a

manejarse por la bomba está en función de la velocidad, y existe una

interrelación entre la temperatura y la viscosidad del fluido, que afectan

también la capacidad en el manejo del fluido.

La variación de la “Carga” con respecto a la “Capacidad”, a la velocidad

constante, representa la “Característica de una Bomba”. Un juego

completo de características de bombas, también incluye eficiencia y

curvas de potencia requerida (BHP). Las variables que intervienen en el

comportamiento de la curva característica de una bomba se describen a

continuación.

Capacidad: Se refiere al volumen del fluido bombeado por unidad de

tiempo. También llamado “gasto”, y se expresa en litros por minuto,

metros cúbicos por minuto, galones por minuto, o unidades equivalentes.

Algunos factores de conversión útiles son los siguientes:

1 ft3/seg = 448.8 gpm

1’000,000 galones/día = 694.4 gpm

1,000 barriles por día = 29.2 gpm

1 litro por segundo = 15.95 gpm

42

Presión de Descarga, Presión de Succión y Carga Total: En un

sistema típico de bombeo, se involucran tres términos diferentes de

presión, que deben identificarse claramente, estos son: Presión de

descarga, Presión de succión y Presión o Carga Total, de donde:

Pt = Pd –(Ps), Ps puede ser negativa o positiva.

En el arreglo típico de la siguiente figura se muestra la manera de

identificar los tres diferentes términos de presión, relacionados con la

posición de la bomba. La presión de descarga se refiere a la altura a la

cual puede ser bombeado un fluido, expresándose en unidades de

longitud de columna de agua (o en kg/cm2 o Psig). La presión de

succión se refiere a la altura desde la cual el fluido puede ser succionado

por la bomba, pudiendo ser presión de succión positiva o negativa,

dependiendo de la posición relativa de la bomba con el nivel el fluido. La

presión total se refiere a la diferencia entre la Presión de descarga y la

Presión de succión. En una bomba centrífuga, la carga total dinámica se

expresa así:

H = Hd - Hs + (Vd)2 / 2g - (Vs)2 / 2g

Hd = Carga a la salida o descarga de la bomba, medida en la tobera de

descarga, expresada en pies de columna referida a la línea de centros

de la flecha de la bomba.

Hs = Carga de succión, expresada en pies de columna, también referida

a la línea de centros de la flecha de la bomba.

Vd = Velocidad del flujo de descarga de la bomba.

Vs = Velocidad del flujo de succión de la bomba.

Los últimos dos términos representan la diferencia de energía cinética o

carga de velocidad entre toberas de succión y descarga.

NPSH (Carga Neta Positiva de Succión):

NPSH (iniciales para Net Positive Suction Head), en español conocida

como la carga neta positiva de succión, se define como la lectura de

presión, medida en pies o metros de columna de líquido, tomada de la

boquilla de succión, referida a la línea de centro de la bomba, menos la

presión de vapor del líquido correspondiente a la temperatura del líquido,

más la carga de velocidad en el mismo punto. Es la carga estática que

recibe la bomba en la succión menos las pérdidas en la propia tubería de

succión.

43

NPSH = {(Ps – Pvp) * 2.31 / densidad relativa} + hs - hfs

Ps = Presión de succión en pies.

Pvp = Presión de vapor del fluido, en Psi.

hs = Carga estática en pies.

hfs = pérdidas por fricción a la succión en pies.

Una bomba no puede operar adecuadamente si no tiene un mínimo de

NPSH especificado, para cada diseño y condiciones de operación.

NPSH = Patm + hs - hfs - [(Vs)2 / 2g]

Eficiencias de la Bomba: El grado de perfección mecánico o hidráulico

de una bomba es juzgado por su eficiencia bruta, definida como sigue:

Eficiencia = (Salida de la Bomba) / BHP = QgH / (550 * BHP) = (gpm * H) / (3960 * BHP)

Donde:

Q = Capacidad o gasto en ft3 / seg

g = Peso específico del líquido = 62.4 lb/ft3

BHP = Potencia recibida por la flecha de la bomba.

Curvas Características y Leyes de Afinidad:

La carga, capacidad y potencia requerida de una bomba varían con la

velocidad de tal manea que las curvas de desempeño retienen sus

características. Esta variación se le conoce como “Leyes de Afinidad”.

Aplicable en cualquier punto de la curva Carga v.s. Capacidad, estas

leyes establecen que:

•

•

•

Cuando la velocidad se cambia, la capacidad (flujo), varía

directamente con la velocidad.

La carga varía directamente con el cuadrado de la velocidad.

La potencia BHP varía directamente con el cubo de la velocidad.

Q1 / Q2 = n1 / n2; H1 / H2 = (n1 / n2)2; (BHP)1 / (BHP)2 = (n1 / n2)3

TIPOS DE PÉRDIDAS DE LAS BOMBAS

Toda la carga de una bomba centrífuga se genera en el impulsor. El

resto de las partes no contribuyen a la creación de presión, sin embargo

contribuyen a pérdidas que son inevitables, hidráulicas, mecánicas y

fugas. Todas las pérdidas de carga entre los puntos de succión y

descarga, constituyen las pérdidas hidráulicas.

Eh = H / Hi = (Hi – pérdidas hidráulicas) / Hi

La capacidad disponible de una bomba de descarga, es menor que el

flujo que pasa a través del impulsor, debido a la recirculación interna que

44

ocurre por los claros entre el impulsor y la carcaza. La relación entre los

dos es la llamada eficiencia volumétrica.

Q / Qi = Q / (Q + QL) = ev;

QL recirculación interna,

ev eficiencia volumétrica.

Las pérdidas mecánicas incluyen la pérdida de energía en baleros o

chumaceras; sellos o estoperos y fricción del impulsor con el fluido. La

eficiencia mecánica es la relación que existe entre la potencia entregada

al impulsor y convertida a carga de la bomba, con respecto a la potencia

entregada en la flecha.

Em = (BHP – pérdidas mecánicas) / BHP

La eficiencia Total de la Bomba es: e = eh * ev * em

Las pérdidas en bombas pueden ocurrir en uno o varios de los

siguientes lugares:

• Fugas internas entre el impulsor y la carcaza, principalmente en

el ojo del impulsor.

• Fugas internas en pasos adyacentes de bombas multietapas.

• Fugas por los estoperos.

• Fugas a través de dispositivos internos para balancear empuje

axial.

• Fugas a través de bujes de alivio, cuando se usan para reducir

la presión en estoperos.

• Fugas a través de álabes del impulsor en impulsores abiertos.

• Fugas a través de chumaceras y estoperos, para efectos de

enfriamiento.

Pérdidas por fricción en el disco del impulsor. Es la pérdida mecánica

más importante de una bomba centrífuga. Se reduce cuando se utilizan

impulsores pulidos, y las paredes de la carcaza con acabado superficial

suave.

Pérdidas mecánicas por fricción en chumaceras y estoperos. Las

pérdidas en estoperos dependen del arreglo, tamaño y lubricación

empleada. Las pérdidas en chumaceras dependen del tipo de resistencia

al empuje axial usado, así como de la carga axial recibida. En bombas

pequeñas esta pérdidas pueden ser del orden de 2 a 3% de la potencia

manejada por la bomba; en las bombas multietapas de alta velocidad, no

exceden de 1%.

Cavitación: El término cavitación, se refiere a ciertas condiciones dentro

de la bomba, cuando debido a una pérdida de presión localizada, el

fluido manejado hierve en ese punto, formando burbujas o cavidades

llenas de vapor. Esas cavidades desaparecen cuando las burbujas

llegan a regiones de la bomba con mayor presión. La cavitación puede

ocurrir a lo largo de partes estacionarias de la carcaza o sobre el

impulsor. La reducción de la presión absoluta por debajo de la presión

45

del fluido puede ser generalizada en la bomba, o solamente local.

Cuando la reducción es generalizada, puede ser resultado de:

• Un incremento en la altura de succión.

• Un decremento en la presión atmosférica.

• Un decremento en la presión absoluta del sistema cuando se está

bombeando de un recipiente.

Obstrucciones en la succión que provocan incremento en las pérdidas.

• Un incremento en la temperatura del fluido en la succión.

Cuando la reducción es local:

• Un incremento en la velocidad.

• Al resultado de cambios de velocidad en el flujo, distorsiones en el

mismo, cuando hay un cambio repentino en la dirección el flujo.

La cavitación se nota por ruido y vibración, una disminución en la carga y

capacidad de la bomba, así como en la eficiencia y produce erosión, en

los álabes de los impulsores.

SELECCIÓN ADECUADA DE UNA BOMBA CENTRÍFUGA

Para seleccionar una bomba centrifuga se determina el siguiente

procedimiento:

•

•

•

Cálculo de las condicionantes de operación

Selección teórica de la bomba

Trazo de la curva de operación.

AGITADORES

La agitación se refiere a forzar un fluido por medios mecánicos para que

adquiera un movimiento circulatorio en el interior de un recipiente. Los objetivos

de la agitación pueden ser:

·

Mezcla de dos líquidos miscibles (ej: alcohol y agua)

·

Disolución de sólidos en líquido (ej.: azucar y agua)

·

Mejorar la transferencia de calor (en calentamiento o enfriamiento)

·

Dispersión de un gas en un líquido (oxígeno en caldo de fermentación)

·

Dispersión de partículas finas en un líquido

·

Dispersión de dos fases no miscibles (grasa en la leche)

Generalmente el equipo consiste en un recipiente cilíndrico (cerrado o abierto),

y un agitador mecánico, montado en un eje y accionado por un motor eléctrico.

46

Las proporciones del tanque varían ampliamente, dependiendo de la naturaleza

del problema de agitación. El fondo del tanque debe ser redondeado, con el fin

de eliminar los bordes rectos o regiones en las cuales no penetrarían las

corrientes del fluido. La altura del líquido, es aproximadamente igual al

diámetro del tanque. Sobre un eje suspendido desde la parte superior, va

montado un agitador. El eje está accionado por un motor, conectado a veces,

directamente al mismo, pero con mayor frecuencia, a través de una caja de

engranajes reductores.

El agitador crea un cierto tipo de flujo dentro del sistema, dando lugar a que el

líquido circule por todo el recipiente y vuelva de vez en cuando al agitador.

Así que es una operación en la cual se efectúa una combinación uniforme de

dos o más componentes, su objeto es alcanzar una distribución uniforme de los

componentes mediante el flujo. Este flujo es generado comúnmente por medios

mecánicos.

SE DIVIDEN:

Los que generan corrientes paralelas al eje del impulsor que se

denominan impulsores de flujo axial

Los que generan corrientes en dirección radial tangencial que se llaman

impulsores de flujo radial.

47

AGITADORES PARA TANQUES CERRADOS Y TANQUES ABIERTOS DE

MONTAJE FIJO

Estos tipos de agitadores son recomendados para su aplicación, y todo

depende de los requisitos de su proceso. Los hay de acoplados directo, estos

están diseñados para aplicaciones de baja viscosidad, o volumen pequeños, o

aplicaciones en que se requiere trituramientos del producto. Los agitadores de

acoplado de engranaje (caja reductora), son eficientemente usados en

productos con mas alta viscosidad o aplicaciones con un volumen mas

elevado. Estos agitadores varían desde 1/4 a 5 caballos de fuerza (HP), y son

disponibles con siete diferentes velocidades, y con una variedad de hélices.

Estos agitadores son disponibles ya sea con motor eléctrico, o motores de aire,

así como también pueden ser equipados con variador de velocidades.

TIPOS DE AGITADORES:

Los agitadores se dividen en dos clases: los que generan corrientes paralelas

al eje del agitador y los que dan origen a corrientes en dirección tangencial o

radial. Los primeros se llaman agitadores de flujo axial y los segundos

agitadores de flujo radial.

Los tres tipos principales de agitadores son, de hélice, de paletas, y de turbina.

Cada uno de estos tipos comprende muchas variaciones y subtipos que no

consideraremos aquí. En algunos casos también son útiles agitadores

especiales, pero con los tres tipos antes citados se resuelven, quizás, el 95%

de los problemas de agitación de líquidos.

AGITADORES DE HELICES

Un agitador de hélice, es un agitador de flujo axial, que opera con velocidad

elevada y se emplea para líquidos pocos viscosos. Los agitadores de hélice

más pequeños, giran a toda la velocidad del motor, unas 1.150 ó 1.750 rpm; los

mayores giran de 400 a 800 rpm. Las corrientes de flujo, que parten del

agitador, se mueven a través del líquido en una dirección determinada hasta

que son desviadas por el fondo o las paredes del tanque. La columna de

remolinos de líquido de elevada turbulencia, que parte del agitador, arrastra en

su movimiento al líquido estancado, generando un efecto considerablemente

mayor que el que se obtendría mediante una columna equivalente creada por

una boquilla estacionaria. Las palas de la hélice cortan o friccionan

vigorosamente el líquido. Debido a la persistencia de las corrientes de flujo, los

agitadores de hélice son eficaces para tanques de gran tamaño. Para tanques

extraordinariamente grandes, del orden de 1500m3 se han utilizado agitadores

múltiples, con entradas laterales al tanque.

El diámetro de los agitadores de hélice, raramente es mayor de 45 cm,

independientemente del tamaño del tanque. En tanques de gran altura, pueden

disponerse dos o más hélices sobre el mismo eje, moviendo el líquido

generalmente en la misma dirección. A veces dos agitadores operan en sentido

opuesto creando una zona de elevada turbulencia en el espacio comprendido

entre ellos.

48

AGITADORES DE PALETAS

Para problemas sencillos, un agitador eficaz está formado pr una paleta plana,

que gira sobre un eje vertical. Son corrientes los agitadores formados por dos

y 3 paletas. Las paletas giran a velocidades bajas o moderadas en el centro del

tanque, impulsando al líquido radial y tangencialmente, sin que exista

movimiento vertical respecto del agitador, a menos que las paletas estén

inclinadas. Las corrientes de líquido que se originan se dirigen hacia la pared

del tanque y después siguen hacia arriba o hacia abajo. Las paletas también

pueden adaptarse a la forma del fondo del tanque, de tal manera que en su

movimiento rascan la superficie o pasan sobre ella con una holgura muy

pequeña. Un agitador de este tipo se conoce como agitador de ancla. Estos

agitadores son útiles cuando se desea evitar el depósito de sólidos sobre una

superficie de transmisión de calor, como ocurre en un tanque enchaquetado,

pero no son buenos mezcladores. Generalmente trabajan conjuntamente con

un agitador de paletas de otro tipo, que se mueve con velocidad elevada y que

gira normalmente en sentido opuesto.

Los agitadores industriales de paletas giran a una velocidad comprendida entre

20 y 150 rpm. La longitud del rodete de un agitador de paletas es del orden de

50 al 80% del diámetro interior del tanque. La anchura de la paleta es de un

sexto a un décimo de su longitud. A velocidades muy bajas, un agitador de

paletas produce una agitación suave, en un tanque sin placas deflectoras o

cortacorrientes, las cuales son necesarias para velocidades elevadas. De lo

contrario el líquido se mueve como un remolino que gira alrededor del tanque,

con velocidad elevada pero con poco efecto de mezcla.

AGITADORES DE TURBINA

La mayor parte de ellos se asemejan a agitadores de múltiples y cortas paletas,

que giran con velocidades elevadas sobre un eje que va montado centralmente

dentro del tanque. Las paletas pueden ser rectas o curvas, inclinadas o

verticales. El rodete puede ser abierto, semicerrado o cerrado. El diámetro del

rodete es menor que en el caso de agitadores de paletas, siendo del orden del

30 al 50% del diámetro del tanque.

Los agitadores de turbina son eficaces para un amplio intervalo de

viscosidades; en líquidos poco viscosos, producen corrientes intensas, que se

extienden por todo el tanque y destruyen las masas de líquido estancado. En

las proximidades del rodete existe una zona de corrientes rápidas, de alta

turbulencia e intensos esfuerzos cortantes. Las corrientes principales son

radiales y tangenciales. Las componentes tangenciales dan lugar a vórtices y

torbellinos, que se deben evitar por medio de placas deflectoras o un anillo

difusor, con el fin de que el rodete sea más eficaz.

El agitador de turbina semiabierto, conocido como agitador de disco con aletas,

se emplea para dispersar o disolver un gas en un líquido. El gas entra por la

parte inferior del eje del rodete; las aletas lanzan las burbujas grandes y las

rompen en muchas pequeñas, con lo cual se aumenta grandemente el área

interfacial entre el gas y el líquido.

49

TIPOS DE FLUJOS EN TANQUES AGITADOS

El tipo de flujo que se produce en un tanque agitado, depende del tipo de

rodete, de las características del fluido y del tamaño y proporciones del tanque,

placas deflectoras y agitador. La velocidad del fluido en un punto del tanque

tiene tres componentes y el tipo de flujo global en el mismo, depende de las

variaciones de estas tres componentes de la velocidad, de un punto a otro. La

primera componente de velocidad es radial y actúa en dirección perpendicular

al eje del rodete. La segunda es longitudinal y actúa en dirección paralela al

eje. La tercera es tangencial o rotacional, y actúa en dirección tangencial a la

trayectoria circular descrita por el rodete.

Para el caso corriente de un eje vertical, las componentes radial y tangencial

están en un plano horizontal y la componente longitudinal es vertical. Las

componentes radial y longitudinal son útiles porque dan lugar al flujo necesario

para que se produzca la mezcla. Cuando el eje es vertical y está dispuesto en

el centro del tanque, la componente tangencial de velocidad es generalmente

perjudicial para la mezcla. El flujo tangencial sigue una trayectoria circular

alrededor del eje y crea un vórtice en la superficie del líquido que debido a la

circulación en flujo laminar, da lugar a una estratificación permanente en

diferentes niveles, de substancias sin mezclar, sin que exista flujo longitudinal

de un nivel a otro. Si están presentes partículas sólidas, las corrientes

circulatorias tienden a lanzar las partículas contra la pared del tanque, debido a

la fuerza centrífuga, desde donde caen acumulándose en la parte central del

fondo del tanque. Por consiguiente en vez de mezcla, se produce la acción

contraria.

En un tanque sin placas deflectoras, el flujo circulatorio es inducido por todos

los tipos de rodete, tanto si el flujo es axial como radial. Si los remolinos son

intensos, el tipo de flujo dentro del tanque es esencialmente el mismo,

independientemente del diseño del rodete. Para velocidades de giro del rodete

elevadas, la profundidad del vórtice puede ser tan grande que llegue al rodete

mismo, dando lugar a que en el líquido se introduzca el gas que está encima de

él, lo cual normalmente debe evitarse.

FORMAS DE EVITAR REMOLINOS:

·

Colocando el agitador fuera del eje central del tanque. En tanques

pequeños se debe colocar el rodete separado del centro del tanque, de tal

manera que el eje del agitador no coincida con el eje central del tanque. En

tanques mayores el agitador puede montarse en forma lateral, con el eje en un

plano horizontal, pero no en la dirección del radio.

·

Instalando placas deflectoras. Estas son placas verticales

perpendiculares a la pared del tanque. En tanques pequeños son suficientes 4

placas deflectoras, para evitar remolinos y formación de vórtice. El ancho de las

placas no debe ser mayor que un doceavo del diámetro del tanque. Cuando se

usan agitadores de hélice, el ancho de la placa puede ser de un octavo del

diámetro del tanque. Si el eje del agitador está desplazado del centro o

inclinado, no se necesitan placas deflectoras.

Cuando no se presentan remolinos, el tipo de flujo específico depende del tipo

de rodete:

50

·

Los agitadores de hélice impulsan el líquido hacia el fondo del tanque,

desde donde la corriente se extiende subiendo por las paredes y retornando

hacia la hélice. Se emplean cuando se desean intensas corrientes verticales,

por ejemplo para mantener en suspensión partículas sólidas pesadas. No se

emplean cuand la viscosidad del líquido es superior a los 5.000 centipoises.

·

Los agitadores de paletas producen un flujo radial intenso en el plano

próximo a las palas, pero prácticamente no dan lugar a corrientes verticales.

Estos agitadores no son eficaces para mantener sólidos en suspensión.

·

Los agitadores de turbina impulsan al líquido radialmente contra las

paredes laterales del tanque, desde donde la corriente se divide, una parte

fluye hacia arriba y otra parte hacia el fondo, retornando ambas al rodete. Por

lo que producen dos corrientes de circulación separadas. Dan excelentes

resultados en la mezcla de líquidos que tienen aproximadamente la misma

densidad relativa.

CONSUMO DE POTENCIA

Las variables que pueden ser controladas y que influyen en la Potencia

consumida por el agitador son:

·

Dimensiones principales del tanque y del rodete: Diámetro del tanque

(Dt), Diámetro del rodete (Da), altura del líquido (H), ancho de la placa

deflectora (J), distancia del fondo del tanque hasta el rodete (E), y dimensiones

de las paletas.

·

·

Viscosidad (m) y densidad (r) del fluido.

Velocidad de giro del agitador (N).

El cálculo de la potencia consumida se hace a través de números

adimensionales, relacionando por medio de gráficos el número de Reynolds y

el Número de Potencia. Estas gráficas dependerán de las características

geométricas del agitador y de si están presentes o no, las placas deflectoras.

Número de Reynolds = esfuerzo de inercia / esfuerzo cortante