T esis - Acceso al sistema

Anuncio

INSTITUTOTECNOLÓGICO DELACONSTRUCCIÓN

CÁMARAMEXICANADELAINDUSTRIADELACONSTRUCCON

Licenciatura en Ingeniería de Construcción con reconocimiento de

validez oficial por la Secretaría de Educación Pública, conforme al

acuerdo No 952359 de fecha 15d e noviembre de 1995

"APLICACIÓN DE TERMOPLÁSTICOS

LAMINADOS PARA LA PROTECCIÓN DEL

CONCRETO EN LA CONDUCCIÓN DE FLUIDOS

CORROSIVOS UTILIZADOS EN LA INDUSTRIA"

T e s i s

Que para obtener elTítulo de Licenciatura de Ingeniería

de Construcción presenta:Osear González Magos.

MEXICO D F

FEBRERO-2007

AGRADECIMIENTOS

Quieroexpresarle mihumildeagradecimiento aMaria Luisa,mimadre,quienme

enseñó el amor incondicional y el respeto; a Gilberto, mi padre,que me enseñó

disciplina para lograr mis objetivos; a mis hermanas Gaby, Lydia, Adriana,

Claudia y a mi hermano Gilberto, por el cariño y apoyo que me han brindado;a

Marisol, en especial, por todas las lecciones aprendidas, que me han hecho

madurarycrecer,conelímpetudeseguirsiempre haciaadelante.

Deseo expresar mi más profundo afecto y aprecio a Alfonso D'Abbwrtt, por su

dedicaciónyapoyo incondicional paraguiar eldesarrollodeesteproyecto.

AtiDios,tedoygracias porpermitirmedisfrutardelavida.

DEDICATORIA

Deseo dedicar la presente tesis a la memoria de Gilberto, mi padre, como

muestra de la meta alcanzada, de un proyecto de vida que en su momento

planeamosjuntos.

Ati Gerick contodo miamor, poresa gran motivacióny cariño incondicional que

mehasbrindado.

RESUMEN DELAINVESTIGACIÓN (ABTRACT)

Debido a la importancia quetiene el empleo del concreto en la industria y enespecial,

en la aplicación para la conducción y manejo de fluidos corrosivos; nos lleva a buscar

alternativas óptimas que nos sirvan para brindarle una protección para evitar la

corrosión y preservar la integridad de las estructuras. Una alternativa favorable, es el

empleo de los termoplásticos laminados; ya que estos poseen excelentes propiedades

quenosofrecengrandes beneficios.

Resulta interesante la aplicación del diseño para la protección del concreto a base de

laminados termoplásticos ("Anchor Lok)"; ya que es un sistema que proporciona

diversas ventajas, como son:un sistema integral,que por su diseño genera una unión

mecánica con el concreto, es de fácil instalación, obteniendo un costo beneficio

favorable, se le puede instalar un sistema de control para la detección defugas, es de

fácil reparación en caso de requerirse, es compatible con otros sistemas de protección

para el concreto, y por las propiedades que presentan los diferentes materiales

termoplásticos de estos laminados, se les puede emplear en un sin número de

aplicaciones.

ÍNDICE:

INTRODUCCIÓN

1

PROBLEMÁTICA

3

OBJETIVOS

4

JUSTIFICACIÓN

5

MARCOTEÓRICO

6

Propuesta deDesarrollo

9

Capítulo I GENERALIDADES

1.1 La Proteccióndelconcreto.

1.2 LaSusceptibilidad delconcreto hacia elataque.

1.3 Materialesqueatacanalconcreto.

10

10

12

1.3.1 FactoresAmbientales.

1.3.2 Materialesquenoatacanalconcreto.

1.3.3 Requerimientos delaprotección.

12

13

14

Capitulo II PROTECCIÓN CONTERMOPLÁSTICOS LAMINADOS

2.1 Resistencia química delostermoplásticos.

16

2.1.1 Polietileno (PE).

17

2.1.2 Polipropileno (PP).

18

2.1.3 Clorurode Polivinilo (PVC).

18

2.1.4 Fluorurode Polivinilideno (PVDF).

19

2.2 Sistemas de Proteccióndelconcreto.

21

2.3 Beneficios.

24

2.4Aplicaciones.

25

2.5 Dimensiones de loslaminadostermoplásticos.

26

Capitulo III PROCESO CONSTRUCTIVO DEL REVESTIMIENTO

LAMINADOTERMOPLÁSTICO.

3.1 DOCUMENTOS YNORMAS DEREFERENCIA.

28

3.2 HERRAMIENTA NECESARIAS PARA LAINSTALACIÓN DEL

REVESTIMIENTO.

29

3.2.1 Herramientayequipo recomendado.

29

3.2.2 Herramientas parasoldar.

30

3.2.3Accesorios deequipoyprovisiones.

31

3.3 REQUERIMIENTOS DELREVESTIMIENTO TERMOPLÁSTICO.

32

3.4ALMACENAMIENTO YMANEJO DEL MATERIAL.

32

3.5CONSTRUCCIÓN DELABASEDESUSTENTO PARALOSPISOS

QUEVANASER RECUBIERTOS.

33

3.6 ELABORACIÓN DELCONCRETO.

33

3.7 LACIMBRA DELCONCRETO.

34

3.8 LAINSTALACIÓN DELAPAREDPARA UNACONSTRUCCIÓN NUEVA. 34

3.8.1 Enlasbocasdesalida.

36

3.8.1.1Cuandoserequieracolocartubosdediferentestamañosalmismo

tiempo quelahoja escolocada enlacimbra.

37

3.8.1.2Cuando serequiera colocartubosdediferente materialalmismo

tiempoquelahojaescolocada enlacimbra.

38

3.8.2 Cuando lasparedes puedensercubiertasalmismotiempo enqueson

Coladas

3.8.3 Cuando secoloca lacubierta despuésdequesecolaronlasparedes

39

40

3.8.4 Colocacióndelconcreto.

40

3.8.5 Curado delconcreto.

40

3.8.6 Remocióndelacimbra.

41

3.9 INSTALACIÓN DEPAREDES ENOBRAS EXISTENTES.

41

3.9.1 Para instalare!revestimiento enestructuras existentes.

41

3.10 INSTALACIÓN DEL PISO.

42

3.10.1Procedimiento para instalar elpiso.

3.10.1.1Instalacióndelatiraquemarcaelnivelenlapared.

3.10.1.2Instalación delatiradel piso.

42

43

43

3.10.1.3Instalacióndel piso.

45

3.11 INSTALACIÓN DELSISTEMA DEDETECCIÓN DEFUGAS.

46

3.12 INSTALACIÓN DELPISOCON REVESTIMIENTOS LAMINADOS

DEDOBLECONTENCIÓN.

47

3.13 INSTALACIÓN DELREVESTIMIENTO LAMINADO

TERMOPLASTICO PREFABRICADO PARA TRINCHERAS

YSUMIDEROS.

48

3.13.1Trincheras.

48

3.13.2Instalación delastrincheras.

49

3.14 REQUERIMIENTOS DESOLDADURA.

50

3.14.1Pistolas parasoldar.

50

3.14.2Requerimientos eléctricos.

50

3.14.3Suministro deaire.

51

3.14.4Condiciones delambiente.

53

3.15 PREPARACIÓN DELASUPERFICIE PARA SOLDAR.

53

3.15.1Preparación delasuniones delasparedes.

54

3.15.2Preparacióndelcierredelasoldadura (selladodedisco)delapared.

54

3.15.3Preparacióndelasunionesdelpiso.

54

3.15.4Preparaciónde lasesquinas piso/pared.

55

3.15.5Preparación delosconectores delasesquinas.

55

3.15.6Preparación desalidas.

55

3.16 MÉTODOS DEUNIÓN.

55

3.16.1Soldadura enparedes.

57

3.16.2Soldadura enpisos.

58

3.16.3Soldadura deesquinas piso/pared.

59

3.16.4Soldadura delosdiscos parasellar.

60

3.16.5Soldadura delostubosdeentradaysalida.

60

3.16.6Unióndetubería disimilar ala pared.

60

3.17 PRUEBA FINALDELREVESTIMIENTO.

61

3.17.1Prueba Dieléctrica (ópruebadechispa).

61

3.17.2Prueba delacaja deaire.

61

3.17.3Pruebadeespacios ohuecosenelrevestimiento.

62

3.18 REPARACIÓN DEUNIONESSOLDADAS.

3.18.1 Reparacióndeunionesconcordonesdesoldadura.

62

63

3.18.2Reparacióndeloscordonesenlosdiscos deselloyde boquillas

delostubospequeños.

63

3.18.3 Fugaentubolargo.

63

3.18.4Reparación delasoldadura deextrusión.

64

3.18.4.1Defectosenuniónplana (unsoloplano).

64

3.18.4.2Defectos enesquinas (dos planos).

3.18.4.3 Fugasenocerca deesquinas (tresplanos).

64

64

3.18.4.3.1 Defectosenplanohorizontal.

64

3.18.4.3.2 Defectoenplanovertical.

64

3.18.5Reparacióndeagujeros declavos.

64

3.19 REPARACIÓN DEHUECOS PORDEBAJOODETRÁS

DELREVESTIMIENTO.

Capitulo IV

65

DETERMINACIÓN DE COSTOS PARA LA APLICACIÓN DE

REVESTIMIENTOS TERMOPLÁSTICOS.

Análisis deprecios unitarios para laaplicación delrevestimiento.

CONCLUSIONES YRECOMENDACIONES

67

72

ANEXOS

ANEXO"A" DibujosdeReferencia

ANEXO"B" Fotografías

ANEXO"C" TabladeResistencia Química

BIBLIOGRAFÍA

75

105

116

128

•C 1 1 l"

"APLICACIÓNDETEgUDPkÁSmpSLAMIMDCfSTíARfilAíí65r£OóA/Jfc. CONCRETO

ENLA COA/DUcJHp/VM>E/LJifDcfecolROSAfcs Jr/L/ZPWOSWMfvmySTRM"

INTRODUCCIÓN

Derivado de la importancia quetiene el empleo del concreto en el sector industrial,en

estructuras de captación, conducción, manejo y almacenamiento de fluidos corrosivos

y/o abrasivos y bajo otras condiciones de operación, donde el concreto expuesto a

estos agentes presenta undeterioro y desgaste, denominado corrosión en elconcreto;

requiere de una protección para preservar su integridad.Este proceso de corrosión del

concreto,sepuedeevitar por mediodeunaprotección,lacual puedeserconelempleo

de revestimientos termoplásticos como una alternativa viable, debido a las excelentes

propiedades quepresentan lostermoplásticos.

Paraestesistema de protección,sedeberá considerar desde laetapadediseño delas

estructuras de concreto expuestas a agentes corrosivos, tomando en cuenta la

resistencia química, térmica y mecánica; el tipo y tamaño del sustrato y la vida útil

esperada.

Tomando en consideración las propiedades químicas y térmica de los diferentes tipos

de materiales termoplásticos como son: el polipropileno (PP), fluoruro de polivinilideno

(PVDF), polietileno (PE), cloruro de polivinilo (PVC) y cloruro de polivinilo clorado

(CPVC);yde acuerdo a latemperatura deoperación ya lascondiciones químicas del

fluido a lasque será sometido el material del revestimiento, es como sedeterminará el

termoplástico más adecuado, cumpliendo satisfactoriamente en estas condiciones. En

tanto a la resistencia mecánica,se contemplan losfactores de diseño necesarios para

mantener una estructura apropiada, capaz de soportar las cargas del revestimiento y

delfluidocontenido.

Cabe mencionar que los termoplásticos ofrecen una gran resistencia a la abrasión,

dando como resultado el poder extender su campo de aplicación en el sector de la

industria minera.

CMIC

ITC

1

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

Los revestimientos termoplásticos a base de laminados ofrecen una alternativa de

seguridad integral en el sistema de instalación, ya que permite asegurar y monitorear

periódicamente suhermeticidad.

En la actualidad en nuestro país, todavía se conoce muy poco acerca de los

revestimientos a base de laminados termoplásticos y de sus grandes ventajas; es por

esto, que en la presente tesis se muestra un panorama general de sus beneficios,

propiedades y del campo de aplicación. Se muestra el sistema de selección del

material adecuado para ciertas condiciones de operación en la industria; los procesos

constructivos para la aplicación en diferentes medios de conducción y/o

almacenamiento de fluidos corrosivos, asegurando que la instalación del revestimiento

laminado plástico sea monolítico y completamente hermético, donde el sistema

además ofrece la opción de mantener un monitoreo periódico para asegurar la

hermeticidad e integridad durante suvida enoperación. Para concluir, se presenta una

pequeña semblanza de los aspectos más relevantes a considerar para el análisis e

integraciónde loscostos paralaaplicacióndeestesistema derevestimiento abase de

laminadostermoplásticos.

CMIC

ITC

2

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

PROBLEMÁTICA

Enelsector industrial eluso delconcretotiene unagran participación debido asugran

versatilidad, a su costo y por sus propiedades características que presenta. Por tal

razón, se le considera de gran importancia, sin embargo, al estar expuesto en ciertas

condiciones de operación, tales como el estar en contacto con ambientes corrosivos,

es fundamental e importante brindarle una protección adecuada para evitar que se

corroa.

Actualmente en nuestro país se conoce muy poco acerca de la aplicación de los

termoplásticos como una alternativa aceptable por sus grandes ventajas, la cual se

puede considerar como una aplicación de este tipo con revestimientos laminados

termoplásticos, con elfin de proteger al concreto expuesto en la conducción y manejo

defluidoscorrosivos industriales.

CMIC

ITC

3

"APLICACIÓN DE TERMOPLÁSTICOS LAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

OBJETIVOS

Genéricos:

La presente tesis sirve como una guía para la aplicación de los revestimientos

laminados termoplásticos para la protección del concreto de la corrosión en la

conducciónymanejo defluidos altamente corrosivos enlaindustria.

Específicos:

Ofrecer un procedimiento para la selección del material que se debe instalar para la

protección del concreto dependiendo de las propiedades físicas y químicas del fluido

quesevaamanejar.

Por otra parte, un proceso constructivo detallado de la instalación de los laminados

termoplásticos para la protección del concreto en los casos mas comunes que se

presentan en la industria para su aplicación optima y además en caso de requerirse,

dependiendo de la importancia del proyecto, un sistema de monitoreo periódico que

permita detectar oportunamente alguna fisura en el revestimiento que afecte la

hermeticidaddelmismo.

Por ultimo tener un contexto genérico de los conceptos necesarios

determinación

para la

de costos que se deben considerar en la aplicación de los

revestimientos laminados termoplásticos para la protección del concreto

de la

corrosión enlaconducción defluidos corrosivos industriales.

ITC

CMIC

4

«n JL x t

"APLICACIÓNDE TERMOPflteTI90SOW/A*>D0SIP^|A1A

pfibT&CIÓI$DEL cEkcRETO

EN LA CONDUCCIÓN^FLVIDliSbomGS&O&GriLIZADOSrEÑ LAlM)U5TRlA'•

JUSTIFICACIÓN

Debido a que poco a poco se ha ido conociendo más acerca de las propiedades de los

termoplásticos y las grandes ventajas que estos ofrecen; surge la aplicación de estos

en diversos campos del sector industrial. Por esta razón la presente tesis se enfoca

principalmente a la aplicación de revestimientos laminados termoplásticos para la

protección del concreto como una solución aceptable por los grandes beneficios que

ofrece en la conducción de fluidos altamente corrosivos en el sector industrial. Para

esto, es importante determinar todas las condiciones adversas que sean susceptibles

de presentar un ataque y favorezca la degradación del concreto al estar expuesto a

agentes corrosivos y así poder seleccionar el material de recubrimiento apropiado y

que cumpla con las normas estándares de calidad tanto nacional como

internacionalmente.

En el sector industrial se extiende su aplicación en la construcción de tanques de

almacenamiento de concreto, drenajes químicos, áreas de proceso, duelos de

conducción y en todos los elementos constructivos de concreto que estén en contacto

directo con algún fluido o agente corrosivo.

CMIC

ITC

5

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

MARCOTEÓRICO

Enlaactualidad elusodelconcreto enestructuras ydiferentes elementos constructivos

resulta de gran importancia, ya que es un material de bajo costo en función de las

ventajasydelagranversatilidadqueofrece.

Propiamente el concreto por sus características, únicas debe ser un material de

construcción resistente y homogéneo. Este material se obtiene a partir de una mezcla

de cemento, arena, grava y agua;sin embargo, durante su elaboración en campo,con

losmismos materialesyelmismo personal puedevariar ensuscaracterísticas físicasy

químicas. Estas variaciones pueden deberse a las que existen en el cemento, arena,

grava,aguayalmezclado adecuado onouniforme,algradodevibración empleado ya

lascondiciones ambientales durantesuelaboración.

Debido a estas condiciones y a sus variantes que se presentan es posible que se

pudiera obtener unmaterialdeconstrucción no homogéneo y portalmotivodebetratar

deprotegerse conunrecubrimiento adecuado encasodeestarexpuestoa condiciones

de ataque corrosivo. La mayor parte del concreto que se utiliza en la industria se

expone enmenoromayorgradoalambientecorrosivo.

A pesar de existir numerosos agentes químicos, no todos atacan al concreto; así que,

un ambiente corrosivo para el concreto es aquel donde el concreto es susceptible de

seratacado poragentesquímicos queseencuentren presentes.

Sielconcreto se encuentra eneste medio sin protección alguna,suservicio se limita y

el medio para aislarlo es protegiéndolo con el uso de una barrera anticorrosiva que

garanticequeelconcreto novaaseratacado. Esimportante destacar,queenservicios

deinmersiónesmássusceptible.

Las barreras de protección anticorrosiva que existen en la actualidad, de uso más

común son: a base de resinas, hules, losetas antiácidas, revestimientos laminados,

CMIC

ITC

6

"APLICACIÓNDE TERMOPLÁSTICOS LAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

entre otros. Todas ellas ofrecen grandes ventajas en cuanto a protección se refieren;

sinembargo,enelmediode la industria dela corrosión seconoce muypocoacercade

lagranvariedad deventajas exclusivasquepresenta.

Las principales razones para proteger al concreto en condiciones de ataque químico

son:

a) Obtener una superficie que sea resistente al ambiente corrosivo de las plantas

químicas eindustriales.

b) Proporcionar unrecubrimiento alostanques dealmacenamiento y contenedores

expuestos a la inmersión, salpicaduras, rocíos, conducción y derrames de

soluciones corrosivas.

c) A pesardeser unpuntode menor importancia que lasanteriores nose descarta

que con este sistema se obtiene una superficie perfecta como puede ser para

una aplicación que además de ofrecer resistencia química se considere el

aspectoarquitectónico.

d) Alargar lavida útildelasestructuras deconcreto expuestasalataquequímico.

La integración de la presente tesis, obedece a estos aspectos tan importantes, como

son: el contar con la información adecuada para hacer una correcta selección del tipo

de revestimiento a emplear, de acuerdo a las condiciones de operación y manejo del

fluido químico; conocer las propiedades de los materiales termoplásticos y sus

beneficios; tener un sistema constructivo de fácil aplicación para que no se

incrementen los costos; contar con un mecanismo que garantice la integridad del

sistema, para que funcione monolíticamente en conjunto con el concreto, que sea

completamente hermético y que además, se pueda constantemente monitorear dicha

CMIC

ITC

7

"APLICACIÓNDE TERMOPLÁSTICOS LAMINADOS PARALA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

integridad. Bajo estos puntos, podemos citar que este sistema de protección para el

concreto, existe desde los años setentas en Europa, llegando a América desde hace

treinta años. En nuestro país tuvo presencia hace veinte años. Sin embargo, a pesar

del tiempo que ha estado en nuestro mercado interno, muy poco se le conoce. Es

importante contar con la información adecuada y poder compartirla, para poder

extender las aplicaciones favorable ante la problemática que se presenta cuando el

concreto estaexpuesto alataquedeagentesquímicos.

Este sistema de revestimiento para la protección del concreto, originalmente fue

patentado por Steuler deAlemania, denominándolo como"Bekaplast". Enla actualidad

se comercializa en América por la Compañía Atlas Minerals, Inc. Bajo el nombre de

"anchor lok".

CMIC

ITC

8

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

PROPUESTA DE DESARROLLO

I)

Generalidades: La importancia del concreto en la industria y las razones de

por que se debe proteger el concreto al estar expuesto a condiciones de

ataquequímico.

II)

Laminados termoplásticos: Propiedades de los materiales y sus ventajas en

lasaplicaciones industriales.

III)

Procedimiento constructivo: Para la instalación de los laminados

termoplásticos en diversos elementos que sirven para la conducción y

almacenamiento defluidoscorrosivos enlaindustria.

IV)

Determinación de costos para el sistema de recubrimientos laminados

termoplásticos.

ITC

CMIC

9

<H I I C1

"APLICACIÓNDETERMOPm&TIGOSLAMINADOSPAfVUA PBQTECaÓNim. CONCRETO

ENLA CONDUCCIÓNW^LlÁlDq^fOfÍ^Sl\os\jy.lZ/f)OS

¡pV LA^N^USj^M"

Capitulo I GENERALIDADES

1.1 La Protección del concreto.

En la industria para la protección del concreto se emplean diferentes sistemas, como

son: los revestimientos monolíticos, mampostería químicamente resistente, o bien

revestimientos de plástico laminado. Para su construcción o instalación, se debe

considerar desde su etapa de diseño. Los requerimientos con respecto a las

resistencias química, térmica y mecánica, el tipo y tamaño de sustrato y la vida útil

esperada. En cuanto a las resistencias química y térmica, se determina la selección de

cubierta de acuerdo al tipo de material y espesor del mismo; todos ellos capaces de

soportar los agentes corrosivos y las temperaturas a las que serán sometidos. Mientras

que la resistencia mecánica comprende los factores de diseño necesarios para tener

una estructura apropiada, capaz de soportar las cargas del revestimiento y del fluido

contenido, así como las características requeridas para proporcionar la estabilidad del

elemento recubierto.

Desafortunadamente estas construcciones son partes pequeñas de los proyectos y las

firmas o empresas de ingeniería no les dan la importancia correspondiente para contar

con ingenieros expertos en este método de protección contra la corrosión. Si el

ingeniero de diseño no esta familiarizado con los materiales, puede seleccionar

equivocadamente el recubrimiento correcto para resistir el ambiente y la temperatura

del mismo. De tal manera que, el mortero puede ser atacado y la cubierta ser

traspasada por los agentes corrosivos, los cuales llegan a dañar la estructura de

soporte o el sustrato de sustento.

1.2 La Susceptibilidad del concreto hacia el ataque.

Debido a la libertad de ataque químico de la mayoría de los concretos expuestos,

puede ser sorprendente que el número de agentes químicos que llegan a

desintegrarlos, bajo algunas circunstancias sea muy grande. Con bastante frecuencia

CMIC

10

/re

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

elataque puede incorporartantoafactores químicoscomofísicos.Unejemplotípicoes

cuando elacero de refuerzo se hacubierto inadecuadamente yse corroe por la acción

de los agentes químicos, formando óxidos o sales que producen una expansión y

disgregación del concreto. La formación de grietas en el concreto hace susceptible

tantoaestecomoalaceroparaunataque posterior.

Engeneral,la vulnerabilidad del concreto al ataque químico proviene por lo menos de

tresdesuscaracterísticas significativas:

a) Su Permeabilidad

b) SuAlcalinidad.

c) La capacidad de los compuestos hidratados del cemento para sufrir reacciones

químicas.

Aunque la permeabilidad paraloslíquidosylosgasespuedevariar porlomenosporun

factor de 106 entre los diferentes concretos, aún el mejor presenta algún grado menor

de permeabilidad, que baja rápidamente con la disminución de la relación agua

cemento y con elaumento en eltiempo de curado. La penetración de losfluidos en el

concreto seacompaña aveces porreaccionesquímicas conelcemento, losagregados

o elacero. Otras causas de ladisgregación del sistema puedenser la lixiviación de los

compuestos obtenidos porla hidratación delcemento,eldeposito decristales extraños,

o bien, losproductosdereaccióncristalinos.

El aglutinante alcalino como es el cemento Portland, es reactivo con las sustancias

acidasdeacuerdoalasiguientereacción:

ACIDO +BASE

• SAL+AGUA

La reacción se acompaña, con frecuencia por la formación y remoción de productos

solubles, produciendo la desintegración del concreto. Sin embargo, cuando los

productos de la reacción son insolubles, se forman depósitos sobre la superficie del

concretoendondeellospueden reducirconsiderablemente lavelocidad dereacción.

ITC

CMIC

11

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

1.3 Materiales queatacanelconcreto.

Además de los ácidos orgánicos e inorgánicos que pueden atacar al concreto, existen

sustancias que contienen o producen ácidos como los destilados de alquitrán,

desperdicios, jugos de fruta, sales de bases débiles y algunas aguas naturales que

también puedenproducir ladesintegración delconcreto.

Muchos agentes químicos atacan al concreto y alteran destructivamente su

composición química por medio de los mecanismos de reacción que son parcial o

incompletamente entendidos. También es significativo el estado físico del agente

químico. Los sólidos secos no atacan al concreto, pero si desintegran al concreto

húmedo. Un sólido reactivo y húmedo puede atacar al concreto de la misma manera

que lohacen loslíquidos ylassoluciones agresivas. Losgases secossisonagresivos,

pueden penetrar en el concreto y ponerse en contacto con suficiente humedad dentro

del mismo, haciendo posible elataque. Losgases corrosivos y húmedos tienden aser

másdestructivos.

1.3.1 FactoresAmbientales.

Lanaturaleza químicadelagentecorrosivonoeselúnicofactor quedetermina elgrado

y la velocidad de ataque sobre un concreto especifico. La velocidad de la

desintegración en una circunstancia dada es dependiente de factores como son: la

temperatura, la presión y loscambios cíclicos de la humedad,así como también,dela

calidaddelconcreto.

La temperatura puede tener un efecto importante. La actividad química generalmente

incrementa en forma exponencial y aproximadamente se dobla o se triplica con cada

aumento de diez grados centígrados en la temperatura. Esta también puede afectar

indirectamente la velocidad de ataque;así que,a medida que la temperatura seeleva,

se reduceel contenido de la humedaddel concreto.Algunas veces,durante las caídas

CMIC

ITC

12

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

detemperatura sepuede producir suficiente contracción,lacual produce ligerasgrietas

yestasasuvez permiten unamayorpenetracióndellíquido dentrodelconcreto.

La presión rara vez tiene consecuencias sobre la velocidad de la reacción química,

pero puede aumentar el grado al cual la sustancia agresiva puede penetrar en el

concreto. La presión parcial de los gases corrosivos puede ser de importancia, debido

aqueella esuna medida desuconcentración.

En algunas circunstancias puede ser peligroso tener periodos de humectación y

secado alternos. Las sustancias disueltas pueden emigrar a través del concreto y

depositarse en o cerca de la superficie, donde ocurre la evaporación. Los depósitos

puedenserdelasustancia originalodealgún producto dereacciónformado dentro del

concreto. Este efecto puede identificarse en la eflorescencia tan familiar que se

encuentra sobre las paredes del concreto. El depósito progresivo de estos productos

puede llegaratener efectosdisruptivos.Lasoluciones salinastambiénpuedensermás

disruptivas si el concreto esta sujeto a congelación y deshielo, en lugar de que

únicamentefueraagua.

1.3.2 Materiales quenoatacanalconcreto.

Existe ungran número deagentes químicos que noatacanalconcreto. Entre las sales

neutras mascomunes que no lodisgregan están:loscarbonatesy losnitratos,algunos

cloruros y fluoruros, y los silicatos. El agua de cal generalmente es benéfica al

concreto,debido aque promueve la hidratación sin remoción decal.Lassoluciones de

álcalis débiles comúnmente no son peligrosas. Los productos derivados del petróleo,

cuando están libres de aditivos basados en aceites grasos u otros materiales

potencialmente ácidos y algunos destilados de alquitrán de hulla, normalmente noson

peligrosos para elconcreto;sinembargo,algunos deestos materiales pueden producir

coloraciones omanchas indeseables.

ITC

CMIC

13

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

1.3.3 Requerimientos delaprotección.

Elgrado de la protección requerida para una exposición determinada,dependerá de lo

siguiente:

1. Lanaturaleza delagentequímico.

2. Latemperatura alaqueestesometido.

3. Suconcentración.

4. Elvolumendelagentequímico,porunidaddeáreadelasuperficie delconcreto.

5. Sielagenteesta estacionariootieneflujo.

6. Silaexposición escontinua ointermitente.

Con las sustancias que producen sales solubles la exposición continúa es más severa

al contacto intermitente. Con otras sustancias que generar productos de reacción

insolubles, la humectación y secados alternos pueden ser más severos. Los concretos

deunacalidadnoapropiada para laexposición enagua demar,sufrenmuchodañoen

los niveles de mareas debido a la humectación y secado alternos y algunas veces a

congelamientoydeshielo.

Un tipo de exposición intermitente particularmente severo es el resultado de la

remoción de productos propios de la deterioración mediante el lavado diario donde se

expone la nueva superficie alataque.

Probablemente laexposición continua alvapor sea menossevera queelmismotipode

exposición en un líquido, aunque se dan algunas excepciones, por ejemplo: si existen

condiciones no comunes en una alcantarilla, que permiten que las aguas fecales se

vuelvan mas sépticas y eviten el oxígeno disuelto, entonces puede producirse ácido

sulfhídrico dentro delasaguasfecalesydesprenderse alaatmósfera delaalcantarilla.

Este ácido puede disolverse enlasgotas deagua condensada queseencuentra sobre

las paredes de la alcantarilla por arriba del nivel del líquido, posteriormente la acción

ITC

CMIC

14

"APLICACIÓN DE TERMOPLÁSTICOS LAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

bioquímica, puede oxidar a este ácido sulfhídrico, hasta sulfúrico y atacar las paredes

delatubería porarribadel niveldelíquido.(Ver Fig. 1)

BACTERIA AERÜSIM

/

/" y

«í'EHFICie

\

\

\

V\

-4^^ i

^.

-v t

i. .:l\

V

,^

N

02

HÍS

M30

NHilO!

//•'I

5. ^

\ \

»v

MVELBAJOOiWO

4/

JÍ.'

fV-, * //

scoiMewto

líe»»

-

* "* ¿¿y

/

SSCtesit AN*£1«>BCA

Figura No.1

Áreascorrosivas producidas porlasbacteriasaeróbica yanaeróbica sobreconcreto

ITC

CMIC

15

"APLICACIÓN DE TERMOPLÁSTICOS LAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

Capitulo II PROTECCIÓN CONTERMOPLÁSTICOS LAMINADOS

La Ciencia de los polímeros ha hecho aprovechable una variedad de termoplásticos

para la industria en general. Las aplicaciones más comunes usan los siguientes

materiales: POLIETILENO (PE), POLIPROPILENO (PP), CLORURO DE POLIVINILO

(PVC) y en algunos casos muy especiales el FLUORURO DE POLIVINILIDENO

(PVDF).

Siempre se ha reconocido las propiedades sobresalientes de estostermoplásticos con

respecto a sus resistencias química, térmica, mecánica, intemperie y envejecimiento.

Estas son las razones principales porque estos materiales en particular, han sido

ampliayexitosamente usadosenaplicaciones deingenieríaquímica.

2.1 Resistencia química de lostermoplásticos.

La popularidad de los sistemas termoplásticos antes mencionados se debe a su

resistencia química, capaz de soportar un amplio rango de agentes corrosivos, la cual

se atribuye en parte a su estructura molecular. Generalmente, la resistencia de los

plásticos puede clasificarse en base a la polaridad, en compuestos polares y no

polares. Esta regla es útil para predecir los efectos deciertos ambientes hostiles sobre

losplásticos.Acontinuaciónsepresentan losejemplosdegrupos polaresynopolares:

Grupos NoPolares

Grupos Polares

OH

Hidroxil

H

COOH

Carboxil

CH3

Metilo

OCH3

Metoxil

CeHs

Fenilo

CMIC

16

Hidrógeno

/re

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLAINDUSTRIA"

Se hace notar que los ácidos, losálcalis y las sales son compuestos polares; mientras

quelossolventes comogasolina,tolueno,ytetracloruro decarbonosoncompuestos no

polares.

Examinando las fórmulas de los termoplásticos en discusión, se hace evidente que

todos ellos presentan una pluralidad de grupos no polares (Hidrógeno, Metilo y Fenilo)

de aquí su resistencia a la invasión de compuestos polares como ácidos, álcalis y

sales.

Generalmente hablando, entre más simétrica sea la molécula, más cristalina, y

consecuentemente mejores son las propiedades físicas de los termoplásticos. La

longitudde lacadena o pesodela moléculatambién influyeenlaspropiedadesfísicas.

Entre másaltoseaelpeso molecular, másrígidoseráeltermoplástico.

La teoría es la herramienta que le dará al ingeniero en corrosión para hacer ciertos

juicios preliminares encaminados hacia la selección de un material apropiado para

resistir ciertos agentes químicos corrosivos. Siempre que sea posible, debe

determinarse la resistencia química y la conveniencia de untermoplástico determinado

sometiéndolo alproceso realqueseesperaqueresista.

2.1.1 Polietileno(PE).

Este es uno de los termoplásticos más viejos, usado para resolver una multitud de

problemas corrosivos,y aún continua siendo una de las barreras principales para esos

medios.

El Polietileno de alta densidad o lineal, es la resina empleada en la fabricación de

duelos,tuberías, cubiertas, chimeneas, contenedores,tanques y muchos otros equipos

de proceso.A funcionado sobresalientemente dentro de la industria química debido a

su baja absorción deagua (tendiendo aser nula)ysualta resistencia química.Subajo

CMIC

17

/re

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

coeficiente de fricción lo ha hecho muy atractivo para aplicaciones donde se requiere

una superficie no adhesiva y tersa; que además, ofrece una gran resistencia a la

abrasión por lo que su uso se ha extendido para el manejo y conducción de lodos

minerales. Sin embargo, el polietileno presenta unverdadero desafió para el ingeniero

de diseño, porque presenta una excelente resistencia al impacto, pero no posee la

integridad estructuraldeotrosplásticosdebido asuflexibilidad.

2.1.2 Polipropileno(PP).

El polipropileno es un termoplástico que esta ganando popularidad debido a su

sobresaliente resistencia química, física y térmica. Se obtiene como copolímero y

homopolímero retardante y no a la flama. El retardo a la flama se imparte como

compuestos orgánicos e inorgánicos, que contienen elementos como cloro, bromo,

nitrógeno, antimonio, zinc, aluminio, etc. También pueden utilizarse materiales

reactivos,sinembargo,estos presentan algunas restricciones enlaformulación.

La integridad estructural e inherente del polipropileno ha permitido su uso en

aplicaciones hasta ahora noconsideradas paralostermoplásticos.

El polipropileno exhibe una resistencia química y térmica sobresaliente en cuanto una

multituddeagentescorrosivos.

2.1.3Cloruro de Polivinilo(PVC).

El cloruro de polivinilo, al igual que el polietileno es uno de los termoplásticos mas

viejos que ha establecido una marca envidiable en cuanto a sus múltiples aplicaciones

en la corrosión. Algunas aplicaciones donde se ha utilizado PVC rígido son:tuberías,

válvulas, accesorios, ductos, chimeneas, etc. Las resinas de homopolímero (PVC)

rígido pueden ser plastificadas con diferentes tipos de productos. La característica

ITC

CMIC

18

"APLICACIÓNDE TERMOPLÁSTICOS LAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

principal de los termoplásticos es que al plastificarse, mejoran su resistencia al

impacto, sin embargo se compromete su resistencia química (se reduce la resistencia

química a los oxidantes y losagentes alcalinos). El PVC laminado sin plastificar ofrece

una resistencia química sobresaliente alamayoría delosácidos,álcalisysales.

Los ingenieros en corrosión deben conocer el potencial de transmisión de vapor del

ácidoclorhídrico através devariostipos de PVC.Elbajo pesodela molécula delácido

clorhídrico hace más difícil su contención, particularmente a concentraciones

superioresytemperaturas elevadas.

El PVC rígido tiene una estabilidad estructural excelente, sin embargo la deformación

delasuperficie podríacontribuir paraunafalla prematura porimpacto.

Sus principales atributos físicos son: sus valores altos para trabajar a la compresión,

tensiónyflexión.Requeridos paraeldiseño delasestructuras abasedePVCylohace

un material sobresaliente para la fabricación de recipientes y equipos resistentes a la

corrosión.

2.1.4 Fluoruro dePolivinilideno (PVDF).

El Fluoruro de polivinilideno (PVDF),es untermoplástico duro que ofrece resistencia al

ataque químico, a la abrasión, a los rayos ultravioletas, al ambiente, a la radiación

nuclear, a laformación de hongos;además,ofrece baja permeabilidad a la mayoría de

losgasesy líquidos. Por otra parte el PVDF presenta una estabilidad alestar expuesto

alataquequímicoaaltatemperatura (hasta 140oC).

El PVDF es utilizado extensivamente en sistemas de alta pureza, en el manejo de

pulpa e industria de papel (químicamente resistente a halógenos y ácidos),

procesamiento de desperdicio nuclear (radiación y aplicaciones de ácido caliente),

procesamiento químico en la industria para aplicaciones donde este combinado el

ITC

CMIC

19

*•-•

"APLICACIÓNDE TERMOPLÁST\

ENLA CONDUCCIÓN DE FU.

X

A

%'

^RbTE^IÓ^nEL

!

L^MI^oápARÁu

OSCORROSIVAS IfTIL

fpjlCf&P

50S EN

LATÑDUSTRIA^^

ataque químico y la alta temperatura; además, tiene aplicaciones en la industria

alimenticia yfarmacéutica industrial.

Acontinuación sepresenta unatabla comparativa delasprincipales propiedades delos

termoplásticos mencionados:

ce

<

z

00

CO

Di

u.

o

1

0)

CM

CM

( D CM

o

CO

g

CO

CO

O

-•-

s

o

<D

CD

•*fr

o

o

' o "o

O

I 1

X

m

CM"

o

ro

CM

ro

T-

3

ro

tfi

6

0)

5

c

(A

O

O

*3

(A

-a

a.

o

E

i_

O)

l(0

O

o

.=

a.

•S a.

o

s^

Q

CM

0

S 'o"

o>

CM

CM

§

"CD

o 'o

o

o

X

sc

5

a

1 ¿8

•0

CJ

0

0

l§

Q.

ce

si

0:5

«

1

1

T -

n 1»

S °

8•

0}

1

©

O

.2

o.

>

re

>

co

«

lO

|

h- _

CM ^

r~O

CO

o

Q

S

1

o

o

X

CM

X

•

^

•

co

CO

DI

C

£

c

2.

0

0

O

0

en

_i

«>

ro

0

1«

O

cu

0

1tr

o

tu

•o

(0

•o

(0

•o

'o.

o

Q.

O

X

co

"3CSJ

Q

1

m co

O

CM

so

• ^

o

^

<*>

o

co

CD

O

CD

CO

o

o

"b

X

CNJ

2 3

•£

V.

A

CO

2

CM

a

03

"Sí

1°

•a

n

0

IS" cei ?

a

l_

II

QL

.«a.

CM

CO

8

o

( O CO (£>

in ^ CD

en co

r- to C D CvJ C D t O

Q D O Oo a

IR

in

Q

co

a

(A

TO

'ra

0)

•o

«3

>

(0

v.

ro

o.

E

o

o

ra

ro

E

o

|

© i 2ro

E,

I?!

E

•o

ro

c

-9

s

O

10

c

a.

g

C

tD

ro « E

5

ro

en c © I

1

a

CO

|¡l

T3

ro

>

Q

o:

g S i8

tu

cr a. o

Q.

0

Ia

E

"E

"E

E

ro

T3

¡8

i 1

c

o

"O

o

(0

CD

E

en

1

0

(0

T)

03

0)

•D

ü

o

1

•o

O

O

"O

XJ

e •s

S>

.o

CD

< ce

0

o a

2

TJ

0)

TJ

8§

1

UJ

0

0)

T)

!

1

ro ro §

™

8

c

s

a)

6 ro

roro

a>

ro"O u

•o

o

ro

c

•o

c

o

o ra

i

£ ro

TJ

C

g

1 ro

"O

É

•D

m

o

UJ

ni

ro

| E -o ro

—

so

c

"O

0)

T>

O

O

^0)

LU

ro

JS

ro

8 2

—

03

0)

"a

•0

n

0 a.

^

ro

LU cr

s

0)

3

D

Tabla no.1

CMIC

ITC

20

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

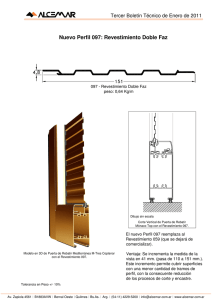

2.2Sistemasde Proteccióndelconcreto.

Hasta ahora lossistemas convencionales para la protección deestructuras deconcreto

como:torres que manejan productos ácidos,tanques de asentamiento o espesadores,

canales, tuberías, sumideros, etc.; han sido instalados por especialistas dentro del

campo de la ingeniería de corrosión. Hoy en día se puede aplicar el sistema de

revestimiento a base de laminados plásticos durante la etapa inicial de construcción al

momento devaciarse elconcreto.Anteriormente noseleempleaba porque nosehabía

logrado unir el plástico al concreto, debido a sus diferentes propiedades físicas de

éstos, hasta que se utilizó unsistema termoplástico único, el cual ofrece la ventaja de

ser resistente al ataque químico y a la abrasión, es un material de diseño especial y

disponible enhojastermoplásticas de PVC, PE,PPy PVDF,además están disponibles

en fabricaciones especiales con grado ultravioleta resistente para aplicaciones en

exteriores. Estas hojastermoplásticas quesirven de revestimiento son manufacturadas

conanclasdeforma cónica enlaparte posterior dela hoja (ver detalledelasanclasen

lafigura No.2). Estesistema único de anclaje patentado,sirve para mantener la unión

entre el concreto y el revestimiento, ya que estas anclas quedan empotradas en el

concretodebidoalaformacónicaquepresentan.

Hoja del Revestimiento

Y

\

Figura No.2

CMIC

ITC

21

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

Los revestimientos laminados termoplásticos opuestamente a los tradicionales, como

son las mamposterías y las carpetas químicamente resistentes, los cuales se deben

instalar sobresustratos deconcreto secoy conuna preparación previa adecuada,este

sistema sesuministra engrandes hojastermoplásticas provistas deunbuennúmerode

anclas cónicas en su parte posterior, lo que facilita su fijación y su instalación al

momentodevaciarelconcreto.

En un principio la protección de las estructuras de concreto con materiales

termoplásticos no fue posible debido a la falta de una unión segura entre la lámina

plástica y el concreto. El problema se ha resuelto con este sistema donde, como se

mencionó anteriormente, un número de anclas (250-400 piezas por metro cuadrado

dependiendo de la aplicación) se sueldan al reverso de la hoja y una vez que se

completa la instalación, estos quedan embebidos en el concreto formando una unión

inseparable, ya que el sistema queda unido mecánicamente de 250 a 400 veces por

metrocuadrado.

Mediante herramientas de carpintería las hojas laminadas pueden trabajarse en el

lugar de la obra, lo que permite ajustarse a las características y modificaciones de la

misma. Su fijación a la cimbra se hace mediante refuerzos de alambre, y en caso de

requerirse espaciadores entre la cimbra exterior e interior se puede perforar sin

ninguna complicación. Sinembargo, el número de agujeros necesarios debe reducirse

al máximo conelfin de evitar el mayor número de reparaciones posteriores para tapar

estosagujeros.

Los perfiles de unión en los cuales se insertan las hojas laminadas, evitan el paso del

concreto líquido dentro de la junta y permiten la expansión del sistema antes del

cimbrado y durante el colado del concreto. Removida la cimbra, debe soldarse el

sistema de protección y este trabajo en particular debe realizarse por soldadores

especialistas en termoplásticos. Posteriormente, se revisten las superficies del fondo

presionando las hojas dentro de una cama de concreto de 5cm de espesor y la

soldadura subsiguiente delasjuntas.

CMIC

ITC

22

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

Cuando se compara el sistema de protección con laminados termoplásticos con los

revestimientos tradicionales y resistentes a la corrosión, como es el caso de la

mampostería químicamente resistente, las carpetas y el hule, se hacen evidentes los

dos resultadossiguientes:

• A diferencia de los revestimientos convencionales, este sistema (al

menos en paredes y bóvedas) puede ser instalado al colar el concreto y

no como es usual, por especialistas en corrosión. El sistema de

protección forma un revestimiento integral al concreto y cumple con los

requerimientos con respecto a una superficie tersa, no porosa y de fácil

limpieza conpocaocasisintendencia alaabsorción.

• Mientras que los demás sistemas convencionales se unen con adhesivo

alsustrato,estesistema proporciona una unión mecánicaconelconcreto,

lo que minimiza el riesgo que se corre debido al comportamiento

diferencial del concreto y el revestimiento. Con los sistemas

convencionales, es absolutamente imperativa una unión perfecta con el

sustrato para evitar lafalla del revestimiento bajo condiciones especificas

cuando seexponea:

o Condiciones Térmicas;temperaturas elevadas,choquestérmicos.

o Condiciones mecánicas; presión del líquido,vibración, penetración

de la humedaddesde elsustrato del concreto,grietas debidas ala

contracciónyexpansióndelconcreto.

o Condiciones químicas; que pueden producir el aumento de

volumenderevestimiento obien,unproceso dedifusión.

Lamayoría de losdañosexperimentados conlos revestimientos convencionales puede

atribuirse alhechodesobre-esforzar launión.

ITC

CMIC

23

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

2.3 Beneficios.

Los beneficios de este revestimiento termoplástico se resumen a continuación:

•

Como se menciono con anterioridad, durante mucho tiempo se ha reconocido

las propiedades sobresalientes de los materiales termoplásticos como: el PVC,

PE, PP y PVDF que se usan en la fabricación de este sistema, su conveniencia

para las aplicaciones en ingeniería química y su funcionamiento excelente bajo

condiciones químicas, térmicas y de desgaste.

•

Proporciona una superficie tersa, no porosa y sin tendencia a la absorción de

agua. En particular, tanto el PP como el PE y PVDF ofrecen una superficie no

adhesiva que fácilmente se limpia y reduce al mínimo la incrustación.

•

Como cualquier termoplástico, ofrece facilidad tanto de maniobra como

aplicación. Mediante las técnicas convencionales, permite la soldadura de

formas especiales como son canales, tanques, colectores, etc.

•

Quedando anclado dentro del concreto, ofrece libertad para cumplir con todos

los requisitos de las superficies de concreto que tienen que satisfacerse cuando

se instalan los sistemas convencionales.

•

A diferencia de cualquier otro revestimiento de plástico o tabique químicamente

resistente, este sistema no se adhiere al concreto si no se exhibe una unión

mecánica con el mismo. Esto le permite absorber fuerzas de contención y

soldarle ménsulas, soportes de tubería, perfiles para la inserción de mamparas,

etc.

•

Debido a la unión mecánica entre el revestimiento y el concreto, aquel no se

separa del sustrato aún en la presencia de la humedad que puede penetrar

desde el exterior del concreto. Soporta cualquier presión hidrostática del

CMIC

ITC

24

"APLICACIÓN DE TERMOPLÁSTICOS LAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

exterior, de tal manera que en muchas aplicaciones, puede omitirse la

membrana deaguayreducirse loscostos.

• Reduce sustancialmente el tiempo de construcción puesto que el revestimiento

seinstala alvaciar elconcreto.

• Lashojas puedentransportarse yalmacenarse sin limitación alguna encuantoal

tiempoyaúnbajocondiciones climatológicasextremas.

• La hermeticidad de las soldaduras puede probarse mediante la técnica de

prueba dieléctrica (de chispa) y su reparación en caso de requerirse puede

hacerse rápidayfácilmente.

• Soporta cambios severos detemperaturayrepetidos.

• Puede instalarse, siguiendo las instrucciones correctas por el contratista de

construcción almomentodelaereccióndelacimbra.

• Este sistema esta respaldado por más de 30 años de experiencia dentro del

campodel controldelacorrosión.

• Se puede monitorear periódicamente o constantemente la hermeticidad del

sistema para asegurar laintegridaddelsistema.

2.4Aplicaciones.

La aplicación de los recubrimientos laminados termoplásticos mejora el uso del

concreto en el almacenamiento y conducción de materiales corrosivos, tóxicos,

flamables, líquidos reactivos y vapores; así como abrasivos sólidos y materiales

insolubles.

ITC

CMIC

25

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARALA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

Estos recubrimientos por su excelente resistencia química, térmica, abrasiva,

resistencia de presión hidráulica externa, de flama retardante y por su grado de

resistencia alosrayos ultravioleta paraexteriores sepuedeaplicaren:

• Zanjasycanales.

• Drenajesypozos.

• Cajasderegistroytuberías.

• Revestimiento en canales de conducción, cascadas o paracaídas para

aplicaciones húmedas osecas.

• Bodegassubterráneas ycofres.

• Procesosquímicos,AlmacenajeyTanques deTratamientodedesperdicios.

• Alcantarillado municipalyTanquesdeAguasTratadas.

• Diquesycontenedores.

• Pisos Industriales Especiales.

• Ductosydepósitos deconcreto.

2.5 Dimensiones delos laminadostermoplásticos.

El espesor estándar de las hojas del revestimiento es de 1/8" (3mm) y 3/16" (5mm),

aunque también hay en espesores de 19/32" (15mm) de fabricación especial. Las

dimensiones de la hoja convencional son de 4'11"x 9'10" x 3/16" (1.50m x 3.0m x

5mm). Para elcaso específico de laminados de Polietileno con espesor de 1/8" (3mm)

lasdimensiones delashojassonde4'11"x32'9"(1.50mx9.80m).

Los laminados termoplásticos presentan una superficie lisa y tersa que facilita su

limpiezayevita laadherencia demateriales quepudieranincrustarse.

Para otros casos, donde se requiera el enlace de los laminados con otros

recubrimientos convencionales, como las resinas, entre otros, es necesario que el

revestimiento ofrezca un grado de adherencia óptimo por lo que también hay

disponibles laminados de fabricación especial provistos en la cara expuesta con una

CMIC

26

/re

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

membrana de nylon (malla adherida ala cara expuesta) que permite laadherencia con

estosdiferentes materiales alostermoplásticos.

Loscoloresdelosrevestimientos laminadosson:

Elpolipropileno (PP)beigetenue,

Elpolietileno (PE)negro,

Elcloruro depolivinilo (PVC)grisoscuroy

ElFluorurodepolivinilideno (PVDF)blanco.

Sipor lascondiciones del proyecto serequiere uncolorenespecificosepuedefabricar

bajopedido especialconunsobrecosió,elcualdependerá delcolorquesedesee.

ITC

CMIC

27

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LA PROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

Capitulo III PROCESO CONSTRUCTIVO DEL REVESTIMIENTO LAMINADO

TERMOPLÁSTICO.

El propósito de este capítulo consiste en describir y explicar los procedimientos

adecuados para la correcta instalación de los sistemas de revestimiento a base de

laminados termoplásticos, los equipos y herramientas necesarias, materiales,

accesorios, requerimientos de lugar, restricciones ambientales, almacenamiento y

colocación de la hoja, así como la aplicación de soldadura, procedimientos de

instalación einspección.

La habilidad de los técnicos instaladores y soldadores del sistema de revestimientos

laminados termoplásticos es de vital importancia para realizar una instalación exitosa

de un revestimiento libre de fugas. Estos técnicos deben estar experimentados en la

instalación de los revestimientos termoplásticos bajocondiciones de campo; por loque

de preferencia los individuos involucrados directamente con la aplicación de soldadura

de este sistema de revestimiento deben ser certificados y cumplir con los

requerimientos delanormaASTMC-1147, "Práctica estándar paradeterminar lafuerza

de la tensión de la soldadura en un periodo corto de los termoplásticos químicoresistentes paraeltipodematerialysoldadura queseutilizarán".

Este capitulo tienen la intención de servir como un estándar para la instalación

adecuada de los sistemas de revestimientos laminados termoplásticos durante las

operaciones de campo. Los procedimientos específicos son descritos para la

colocación de pisos, paredes, accesorios, trincheras, sumideros y sistemas de

detección defugas, así como los métodos de soldadura adecuados para la instalación

deunsistema libredefugasqueseahomogéneoyhermético.

3.1 DOCUMENTOS YNORMAS DEREFERENCIA:

• ManualdeControldeCalidadde Instalacióndel Revestimiento.

• HojadeEspecificación4-5000 PSdelSistema de RevestimientoAnchor Lok.

CMIC

ITC

28

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

• Instrucciones deInstalaciónAnchor Lok4-5501Pl.

• Práctica estándarASTM C-1147 para determinar laresistencia alatensión dela

soldadura a corto plazo de los termoplásticos resistentes a los productos

químicos.

• EspecificacionesASTMC-150 paraCementoPortland.

• Método de Prueba Estándar ASTM D-4285 para indicar aceite oagua en el aire

comprimido.

• GuíaACI347-88 paraelcimbrado.

• HojadeDatosdeAtlas PS-30para preparacióndelasuperficie.

• Métodode Prueba EstándarASTMC-143 paraelAsentamiento delConcretodel

Cemento Hidráulico.

3.2

HERRAMIENTA

NECESARIAS

PARA

LA

INSTALACIÓN

DEL

REVESTIMIENTO.

3.2.1 Herramientayequipo recomendado:

(Nodebeser limitado para laconstrucción delsistema)

• Sierracircular

• Sierra decuchillas

• Serrucho

• Lijadora

• Router

• Esmeriladora

• Escuadra

• Nivel

• Cinta métrica

• Líneademarcar

• Escofinas

ITC

CMIC

29

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

• Raspadores

• Formónrectoysemicircular

• Taladroybrocas

• Martillo

• Marcador/sacapuntas

• Pinzas

• Desarmadores

• Llavesdedadoyllavesalien

• Prensas

• Navaja

3.2.2 Herramientas para soldar:

• Pistolas de mano para soldadura con aire caliente: Se recomienda modelo de

diodo Leister.

• Pistolas desoldadura deextrusión deairecaliente:aquellas manufacturadas por

Koch, MunschioWegenersonrecomendadas.

• Puntas y zapatas de teflón que se requieran para las pistolas de mano y de

extrusión.

• Una fuente constante de aire limpio, seco y capaz de proveer un volumen

apropiado de aire para desarrollar untipo específico desoldadura que suele ser

uncompresor quecumplaconestos requerimientos.

• Medidores deflujodeaireparachecarelflujodeairealaspistolas.

• Fuentedecorriente eléctrica sinvariación.

• Limpiadores derifleparalimpiar laspuntasdesoldadura (escobillones).

• Herramienta deempujedemadera.

• Termopares paramedir latemperatura deprecalentado ymaterial.

ITC

CMIC

30

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALA PROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

3.2.3 Accesorios deequipoyprovisiones:

• Alambre paraatados,aproximadamente calibre 16.

• Tablerodeaglomeradoapruebadeaguade3/4"(19mm)deespesor.

• Clavos sin cabeza; lo suficientemente largos para penetrar 1/4" (6mm) más allá

delgrosorderevestimiento ylacimbra.

• CementoPortland.

• Arena paraconcreto.

• Cimbra de madera o metálica sin ningún agente de liberación que pueda

contaminar alrevestimiento.

• Bombaparaconcreto.

• Balastoparaasentar lashojasdelpiso.

• Bolsasdearena,conunpesorecomendado de20a25Ib(9-11Kg)cadabolsa.

• Cinta conductora decobre (adherible).

• Alambre conductor decobre(calibre25-28).

• Probador dechispadieléctrico.

• Marcador deaceite.

• Etiquetasdeidentificación.

• Lámparas auxiliaresdondeserequiera.

• Cubiertas aislantes de temperatura, humedad y otros requerimientos

ambientales paralainstalaciónysoldadura.

• Instrumentos demedicióndetemperatura yhumedad.

• Andamies,escaleras,elevadoresdetijera.

• Lentes de seguridad, casco, zapatos industriales, equipo de seguridad para

satisfacer las condiciones detrabajo y requerimientos del lugar o los programas

deseguridad propiosdelsitiodondesevaainstalar elrecubrimiento.

• Escantillón para medirlasdepresiones delconcreto porASTM C-143.

ITC

CMIC

31

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

3.3 REQUERIMIENTOS DEL REVESTIMIENTO TERMOPLÁSTICO:

• Hoja del revestimiento termoplástico yestructuras prefabricadas.

• Varilla de soldadura para el revestimiento termoplástico de la misma base de

resinaqueelrevestimiento.

• Tirasdesoporte paralaparedcompatible conlashojasdelrevestimiento.

• Tiras de soporte para el revestimiento del piso de la misma base de resina que

lahojadel revestimiento.

• Discos desellopara el revestimiento de la misma basede resinaque la hojadel

revestimiento.

• Tirasdeunión h-zip.

• Colector de fugas y tubos de salida compatibles con el revestimiento para

sistemasdedetección defugasosalidasdetanques.

• Hoja derevestimiento condoblecontencióndelíquidos.

3.4ALMACENAMIENTO YMANEJO DELMATERIAL.

• La hoja del revestimiento, tiras de soporte, estructuras prefabricadas y tiras de

unión h-zip deben ser almacenadas a temperaturas por encima del punto de

congelación, bajo cubiertas a prueba de agua, fuera de la luz directa del sol y

todocontacto posibleparaevitarlacontaminación porsustanciasextrañas.

• Las estructuras prefabricadas y las hojas del revestimiento deben ser

almacenadas enunaformatalqueevitesudeformación.

• La varilla de soldadura debe ser almacenada de tal forma que se evite su

contaminación porsustanciasextrañas dellugaryporcondensación.

• Las hojas del revestimiento y sus piezas fabricadas de la misma requieren

equipo de manejo adecuado para evitar su deformación o daño mientras son

transportadas oinstaladas.

CMIC

32

/re

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

• Lashojasdelrevestimientoy laspiezasfabricadas queserecibenenellugarde

trabajo debenser llevadas a unárea de almacenamiento, previa aprobación del

inspector decontroldecalidad.

3.5 CONSTRUCCIÓN DE LA BASE DESUSTENTO PARA LOS PISOS QUEVAN A

SER RECUBIERTOS.

Elsistema propio del revestimiento para los pisos de concreto, está diseñado para ser

usadoconlossistemasconvencionalesdeconstrucción.

Laelevación dela losadeconcreto quealbergara lapartedelrevestimiento queestará

en contacto con el mismo,debetener como mínimo 2.5" (65mm), máximo 6" (130mm)

pordebajodelaelevaciónfinaldelpisoterminado.

En áreas donde se anticipe una presión hidráulica, ose vaya a instalar algún detector

defugas,laelevación de la losadelconcreto debe serde3.5" (89mm)como mínimo,y

de6" (152mm) como máximopordebajo del pisofinal del revestimiento paraacomodar

el detector de fugas, anclado mecánico y la malla reforzada de acero. La elección del

acero de refuerzo debe ser de acuerdo con las especificaciones estándares del

concreto reforzado.

3.6 ELABORACIÓN DELCONCRETO.

La elaboración de la mezcla de concreto es establecida por las especificaciones de

cada proyecto y debe ser congruente con el propósito de la estructura. Una vez

establecida la fórmula de la mezcla no puede ser cambiada sin previo consentimiento

escrito de la parte responsable de la especificación de la mezcla. El sistema de

revestimiento no debe de ser considerado como un miembro estructural cuando se

establezca laespecificación dela mezcla delconcreto, reforzamiento deaceroy enlos

requerimientos delacimbradelconcreto.

CMIC

ITC

33

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARALAPROTECCIÓNDEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

3.7 LACIMBRA DELCONCRETO.

Losagentes liberadoresdelacimbra noserequieren,yaqueelpropiorevestimientode

material termoplástico actúa como un liberador (por tener una superficie tersa que

impide la adherencia con el concreto). El uso de agentes liberadores en la cimbra no

son compatibles con la soldadura del revestimiento, por lo que por ningún motivo se

deberánemplear. Eldiseñodelacimbraparalasestructurasdeconcretoquevanaser

revestidas debe maximizar elusodeatadurasdeafuera paradejarlo lo suficientemente

rígido y eliminar o minimizar el uso de amarres que pudieran penetrar la cimbra y el

revestimiento. La rigidez de la cimbra es importante para prevenir abultamiento o

movimientos que puedan causar el desalineamiento de la hoja del revestimiento en la

junta. El diseño de la cimbra debe ser hecho de acuerdo con las secciones aplicables

delACI-347 oprácticasaceptadas enlaindustria.

3.8 LAINSTALACIÓN DELAPARED PARA UNACONSTRUCCIÓN NUEVA.

La colocación de la hoja del revestimiento en la cimbra debe hacerse con mucho

cuidado, ya que se debe obtener una junta libre de fugas. Las hojas deben ser

colocadas deforma que lasjuntas estén alineadas y enel mismo plano,con las orillas

distanciadas entre 1/16" y3/16" (1.6y4.7mm) después dequeelconcreto hafraguado

y las cimbras se hayan desalojado. El desalineamiento y las juntas anchas pueden,

como mínimo, causar trabajo adicional y como máximo, pueden poner en peligro la

integridad delsistema derevestimiento. Latemperatura ambiente durante la instalación

de las hojas del revestimiento debe estar entre 32 y 95°F (0 a 350C). Las hojas

instaladas atemperaturas bajas se expandirán conforme se incremente la temperatura

resultando unajunta apretada que requerirá trabajo adicional paraformar la separación

adecuada antes de soldar. Inversamente, la instalación de la hoja atemperaturas altas

provocará que se encoja al disminuir la temperatura dejará muy ancha lajunta. Estos

factores tan importantes debensertomados encuenta cuando secoloque la hoja dela

cimbra.

ITC

CMIC

34

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓNDELCONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLAINDUSTRIA"

Elperfecto montaje delashojasdel revestimiento enlascimbrasdelaparedesdevital

importancia para tener una cubierta perfectamente homogénea al final de su

instalación. Las juntas verticales entre las hojas de la pared son conectadas usando

unatira de uniónconductiva h-zip,tal como se muestra eneldibujo No. 1.Cuando las

esquinas noson prefabricadas,se utilizanconectores deesquina así como se muestra

en el dibujo No.2. La tira h-zip es unida a las orillas verticales de la hoja penetrando

totalmente en la ranura. Cuando se utilizan conectores, se debe dejar un espacio

aproximado de 1/8"-1/4"(3.2-6mm) entrelaorillade lahojayelfondodelaranuradela

esquina después de que es colocada (dibujo No. 2). Para las hojas del revestimiento

que sonunidas paraformar unajunta horizontal,seusa unatiratraslapada quesepresuelda en una de las hojas. A estas tiras de traslape se les debe colocar una cinta

adhesiva conductora decobreaplicada comosemuestra eneldibujo No.3.

Todaslasjuntasdebenserinstaladas conmaterialconductor enlaparteposteriorpara,

que cuando la junta sea soldada, posteriormente se haga la prueba dieléctrica (o

prueba de chispa). La hoja del recubrimiento ©s sujetada a la cimbra por medio de

amarres de alambre. En la parte de arriba de cada hoja el alambre es enrollado y

doblado alrededor de cada quinta o séptima ancla (o mas frecuente si se requiere) y

luegoenrollarlo en unclavo puestoen la parte dearriba de lacimbra.Sise usacimbra

de metal se deben usar los hoyos en los refuerzos para sujetar el amarre dealambre.

Usar elamarre de alambre alrededor de lasanclas en lasorillasverticales delas hojas

adyacentes para sostener a las hojasjuntas. Para hacer esto,seenrolla elalambre en

unancla dela orillade la hojayluegosejala elalambre atravésdelatira h-zipenuna

diagonal y seenrolla enelancla de la orilla de la hoja adyacente uniendo los extremos

dealambre sobre latira h-zip. Repetir el procedimiento enintervalos de4anclasomás

cercasiserequiere.Verdibujo No.4.

Una cinta adhesiva de dos lados o adhesivo para construcción se puede utilizar para

ayudar a mantener la hoja del revestimiento unida a la cimbra. Los clavos solo se

pueden usarcomosedescribe enelsiguiente punto.Sies necesario,para mantener la

hoja sujeta alacimbra,sepuedeclavar la hoja alacimbraatravésdelcentrodelatira

h-zip(dibujo No.4). Esto solo puede realizarse después de haberjalado la hoja dentro

CMIC

ITC

35

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLAINDUSTRIA"

de la tira y haber hecho los amarres como se describió anteriormente. Los clavos

deberán colocarse en intervalos de 10"-12" (25-30cm) para asegurar las hojas a la

cimbra.Sedebetaladrar antesdecolocar latira h-zipenelcentro paraasegurar queel

clavo no penetre en la hoja del revestimiento. Los clavos deben ser lo suficientemente

largos para penetrar y pasar la cimbra por lo menos %" (6 mm), de manera que sean

jalados después de curar el concreto y antes de que sean quitadas las cimbras. De

preferencia,sedebecolocar ningúnclavoenlahojadel revestimiento.

Para prevenir que entre concreto entre la cimbra y el revestimiento, sedebe usar cinta

dúctilparasellar laranura enla partesuperiordelapared.

Después de que la cimbra interior de la pared de la hoja del revestimiento es erguida,

se coloca el acero de refuerzo en el exterior de la cimbra de la pared. Si por algún

motivo se requiere para asegurar la perfecta alineación del revestimiento, se pueden

hacerorificios através de lacimbrayla hoja del revestimiento parasuperfectoamarre,

éstos no deberán exceder 1" (25mm) de diámetro. Después de que la cimbra es

desmontada, losamarressoncortadosoremovidosyloshoyosenlahojasonsellados

mediante un disco del mismo material que el revestimiento, que se suelda sobre el

hoyo. Si los amarres son removidos y quedara un hueco, será necesario llenar con

una lechada o mezcla previa a poner el sello de disco. Se debe usar una lechada a

pruebadeaguasielconcreto esaprueba deagua.

A las hojas adyacentes alhoyodeamarrede la cimbra seles puede ponerclavospara

sujetarcomosemencionó anteriormente.Dosclavossonsuficientes.

3.8.1 ENLAS BOCAS DESALIDA.

Las bocas de salida que pasanatravés de la pared,deben sercolocadas previamente

en las hojas del revestimiento y sujetadas en la cimbra. El espacio entre las cimbras

debe ser bloqueado para permitir la instalación del tubo después de ser colado y

curado el concreto. Los materiales de los tubos de plástico que se empleen en las

CMIC

ITC

36

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

bocas de salida deben ser compatibles con el revestimiento. Los métodos de

instalaciónsonsimilares parainstalartubosdeotrosmateriales comoaceroybarro,sin

embargo,losmétodos paraunirlostubos alahojasondiferentes.

Todas las penetraciones de tubos a través de la placa del revestimiento deben ser

ajustadas con un arillo y barras en el exterior para anclado en el

concreto

(dibujo No. 5). El extremo de los tubos para la conexión a la línea exterior del muro

puede ir roscado, para diámetros hasta 2" de diámetro, o con brida, para diámetros

mayores. Cuando se ponga el tubo de plástico al mismo tiempo que la hoja es

colocada en lacimbra,sedebe localizar el hoyo para eltubo en la parte de atrásdela

hoja del recubrimiento y se determina el tamaño del hoyo para que se ajuste al

diámetro exterior del tubo. Se debe utilizar un taladro y/o una caladora para cortar un

hoyo a través de la cimbra y de la hoja del revestimiento de manera que el tubo se

ajuste y quede lo mas apretado posible. Hacer un hoyo muy grande hará que la

soldadura para la unión sea muy dificil. Se debe colocar el tubo a través del hoyo y

extenderlo a un mínimo de 1" (25mm) más allá de la cara interior de la hoja del

revestimiento. Se deben raspar todas las virutas sueltas de la superficie de la hoja y

soldar eltuboalahojacontrescordones desoldadura (dibujo No.5).

3.8.1.1 Cuando se requiera colocar tubos de diferentes tamaños al mismo tiempo

que lahojaescolocada enlacimbra.

Se debe realizar de acuerdo al proceso antes mencionado, con la diferencia de

asegurarse que el tubo se extiende por lo menos 4" (102mm) más allá de la cara

interior de la hoja del revestimiento. Se deben raspar todas las virutas sueltas de la

superficiede la hojay utilizar undiscodelmismomaterialparasellar elespacioentreel

tuboy la hoja,asegurándose queelconcreto nova afugar entre eltuboy la hoja.Uno

debe darse cuenta que si el tubo es colocado antes del concreto, se debe tener

extremo cuidado para asegurar que el tubo no sea movido o dañado durante la

colocación delacerode refuerzo,laereccióndelacimbra exterior oa lahora devaciar

y vibrar el concreto. Si se van a colocar manguitos de tubo o drenajes, debe hacerse

CMIC

ITC

37

"APLICACIÓNDE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

EN LA CONDUCCIÓN DEFLUIDOS CORROSIVOS UTILIZADOS ENLA INDUSTRIA"

después delvaciadoy luego proceder comosigue para eltubode plástico. Nosedebe

hacerningún hoyo enla hoja cuando secoloque el revestimiento. Sedebe bloquear un

espacio de suficiente tamaño donde se vaya a colocar el tramo de tubo, usando un

bloque de espuma y luego colocar elacero de refuerzo, la cimbra exterior y elvaciado

del concreto. De forma alternativa se pone el acero de refuerzo y luego se corta en

caso de ser necesario, para poner los bloques de espuma antes de poner la cimbra

exterior. Después de que el concreto ha endurecido y la cimbra ha sido removida, se

debe hacer un hoyo en la hoja del revestimiento desde el interior de manera que el

tubo quede ajustado y lo mejor apretado posible, Se remueve el bloque de espuma y

se inserta el tubo a través de la pared hasta que se extienda aproximadamente 1"

(25.4mm) mas allá de la cara del revestimiento. Se debe rellenar el espacio entre el

tubo y el concreto mediante una lechada o mortero. Nose debe mover eltubo durante

la aplicación del mortero nidurante el proceso defraguado. Sedeberá colocar alambre

o cinta decobrecerca delainterfase dela pareddela hojayeltubo.Sedebesoldar el

tubo a la pared usandotrestiras de soldadura (ver sección de aplicación de soldadura

de lostubos de entrada y salida). Para los diámetros de tubo mayores de 6" (152mm)

debensersoldados medianteextrusión.

3.8.1.2 Cuando se requiera colocar tubos de diferente material al mismo tiempo

quela hojaescolocada enlacimbra.

Nosedebe hacer ningún hoyoen la hoja cuando secoloque el revestimiento. Sedebe

bloquear un espacio de suficiente tamaño usando un bloque de espuma y luego se

coloca el acero de refuerzo, la cimbra exterior y el vaciado del concreto. De forma

alternativa se pone el acero de refuerzo y luego se corta donde sea necesario para

poner los bloques de espuma antes de poner la cimbra exterior. Después de que el

concreto haendurecidoylacimbra hasido removida,sedebe hacer unhoyoenlahoja

del revestimiento desde el interior, de preferencia que sea del tamaño del tubo, de

maneraquequedeajustadoy lo mejorapretado posible;posteriormente se remueveel

bloque de espuma y se inserta el tubo a través de la pared, hasta que se extienda

aproximadamente 4"(152mm) mas allá de la cara del revestimiento. Unavez colocado

CMIC

ITC

38

"APLICACIÓN DE TERMOPLÁSTICOSLAMINADOS PARA LAPROTECCIÓN DEL CONCRETO

ENLA CONDUCCIÓNDEFLUIDOS CORROSIVOS UTILIZADOSENLA INDUSTRIA"

el tubo se rellena el espacio entre el tubo y el concreto con una mezcla o lechada

adecuada. Se debe sellar la interfase tubo/hoja previamente para prevenir que la