capitulo v diseño en laboratorio

Anuncio

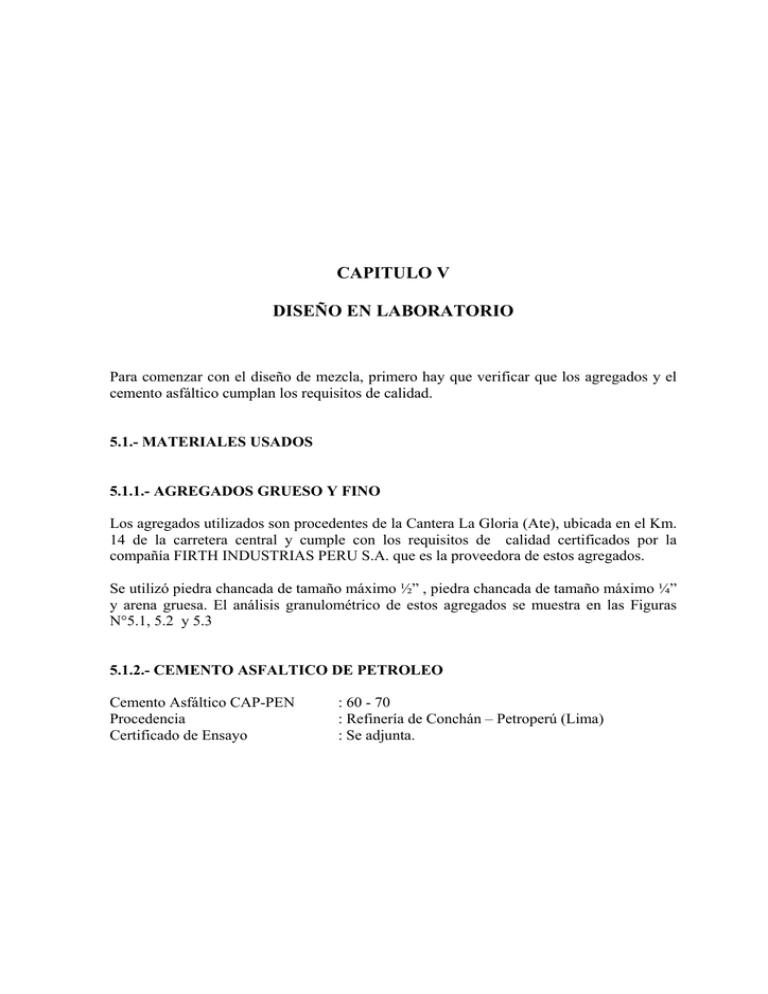

CAPITULO V DISEÑO EN LABORATORIO Para comenzar con el diseño de mezcla, primero hay que verificar que los agregados y el cemento asfáltico cumplan los requisitos de calidad. 5.1.- MATERIALES USADOS 5.1.1.- AGREGADOS GRUESO Y FINO Los agregados utilizados son procedentes de la Cantera La Gloria (Ate), ubicada en el Km. 14 de la carretera central y cumple con los requisitos de calidad certificados por la compañía FIRTH INDUSTRIAS PERU S.A. que es la proveedora de estos agregados. Se utilizó piedra chancada de tamaño máximo ½” , piedra chancada de tamaño máximo ¼” y arena gruesa. El análisis granulométrico de estos agregados se muestra en las Figuras N°5.1, 5.2 y 5.3 5.1.2.- CEMENTO ASFALTICO DE PETROLEO Cemento Asfáltico CAP-PEN Procedencia Certificado de Ensayo : 60 - 70 : Refinería de Conchán – Petroperú (Lima) : Se adjunta. 5.1.3.- EMULSION ASFÁLTICA: ESPECIFICACIONES Y CARACTERÍSTICAS Tabla N° 5.1.- Especificaciones y Características de la Emulsión Asfáltica EMULSION ASFALTICA CATIONICA TIPO : ROTURA MEDIA GRADO : CRM 2 ( PRODUCIDA EN LABORATORIO ) MIN MAX RESULTADO OBTENIDO PRUEBAS DE EMULSIONES VISCOSIDAD SAYBOLT FUROL A 50ºC (122ºF), s SEDIMENTACION, 5 dias, % ESTABILIDAD ALMACENAMIENTO 24 h, % 50 0 0 450 5 1 70 3 0.5 TAMIZADO, % 0 0.1 0.03 100 250 110 PENETRACION SOBRE RESIDUO DE ENSAYO DE DESTILACION PENETRACION, 25ºC (77ºF), 100 mg.,5s. 5.2.- ENSAYOS REALIZADOS SOBRE LOS AGREGADOS 5.2.1.- ANALISIS GRANULOMETRICO POR TAMIZADO (ASTM D-421) La granulometría es la distribución de las partículas de un suelo de acuerdo a su tamaño. Esta se determina mediante el tamizado o paso del agregado por mallas de distinto diámetro hasta el tamiz Nº 200 ( de diámetro 0.074 mm.), considerándose el material que pasa dicha malla en forma global. El análisis granulométrico deriva en una curva granulométrica, donde se plotea: diámetro de tamiz vs porcentaje acumulado que pasa o que retiene el mismo, de acuerdo al uso que se quiera dar al agregado. EQUIPO NECESARIO ¾ Balanza con sensibilidad de 0.1 % del peso de la muestra a ensayarse. ¾ Juego de tamices: ¾”, ½”, 3/8”, ¼”, Nº 4, Nº 8, Nº 10, Nº16, Nº30, Nº50, Nº100, Nº200, incluyendo tapa y fondo, siendo las mallas de abertura cuadrada. ¾ Horno de graduación de temperatura de hasta 110ºC como mínimo. ¾ Bandeja con capacidad suficiente para colocar la muestra. ¾ Depósito para lavar la muestra. En la Foto N° 5.1 se muestra el equipo necesario usado en el Ensayo Granulométrico FOTO N° 5.1: EQUIPO UTILIZADO EN EL ENSAYO GRANULOMETRICO PROCEDIMIENTO USADO POR CUARTEO El cuarteo es el proceso de reducir una muestra representativa a un tamaño conveniente, o de dividirla en dos o mas partes para efectuar ensayos con ellas. Se realiza sobre todo en muestras cuya grava no es limpia, sino que contiene material arcilloso que rodea el agregado grueso. Se procede de la siguiente manera: ¾ Se extiende la muestra en una superficie limpia y llana o sobre una lona, y se mezcla con una pala. Se hace de modo que el material se deposite en forma cónica, y luego se aplasta el cono con la pala formando una capa circular de espesor uniforme. ¾ Con una escuadra o tablón rectangular de madera, se divide en cuatro partes aproximadamente iguales, se escogen dos partes opuestas y se unen, desechándose las otras dos. ¾ Se repite esta operación hasta tener la cantidad de material necesario para el análisis, mas o menos 2 a 3 kg. ¾ Se seca en horno durante 16 horas a una temperatura de 110 ºC o a la intemperie si el clima lo permite, hasta que tenga peso constante. ¾ Se disgregan los terrones arcillosos del material. Se pesa la muestra seca sin lavar y se anota como P1 (Peso de la muestra secada al horno). ¾ Se lava, vertiendo el agua con material suspendido en al tamiz Nº200, y se elimina el material que pasa por dicho tamiz, que vendría a ser la parte de arcilla del agregado. ¾ Con la finalidad de no maltratar el tamiz Nº200, se puede lavar la grava separada del fino, para verter sobre esta malla solo el material fino que no la deteriora. ¾ Se seca la muestra lavada en horno a 110ºC por 16 horas, hasta que tenga peso constante. Una manera práctica de observar si el material está completamente seco, es colocar un vidrio sobre la muestra, si se empaña es que todavía contiene humedad, sino se empaña la muestra está seca. ¾ Se colocan los tamices ordenadas en forma descendente en cuanto a su diámetro para que los diámetros mayores queden arriba, siendo la última en colocar la malla Nº200, debajo de la cual se coloca una base. ¾ Se pasa el agregado por los tamices y se agita el tiempo necesario hasta que no pase muestra al siguiente tamiz o a la base. Para lograr esto en el agregado fino el tiempo de agitación debe ser de aproximadamente 15’. Es preferible realizar por separado el tamizado del agregado grueso y el fino, para lo cual se hace primero pasar el material por el tamiz Nº4. ¾ Se debe contar con otra base o fondo para tamizar por separado cada malla debajo de la cual se coloca la misma y se tamiza hasta que no pase material a ésta, lo que pasa se coloca en le tamiz siguiente. El material que queda retenido en el tamiz se coloca en la base y luego se pesa. En el caso del agregado grueso es fácil colocarlo en la base, en el agregado fino es necesario utilizar una escobilla para limpiar la malla y de este modo no perder material. ¾ Se procede de la misma manera con cada uno de los tamices, anotándose en cada uno el peso que retiene. También se anota el material que queda en la base debajo de la malla Nº200. Esto nos permite verificar si no hay error: Se puede anotar el Peso seco lavado antes de pasarlo por los tamices, entonces la suma de los pesos retenidos en los distintos tamices hasta la malla Nº200 más el peso que queda en la base debe coincidir con éste: En la práctica siempre hay una pequeña diferencia, pero debe ser mínima. Los cálculos y resultados se muestran a continuación en las figuras 5.1 , 5.2 y 5.3 5.2.2.- PESO ESPECIFICO Y ABSORCIÓN DEL AGREGADO GRUESO (ASTM C-127) EQUIPO NECESARIO ¾ Balanza, con capacidad de acuerdo al peso de la muestra y sensible a 0.5 gr. ¾ Cesta metálica, cilíndrica, hecha con tela metálica Nº4 de 20 cm. de diámetro y 20 cm. de altura. La abertura es para permitir que pase el agua y no el material, ya que estamos empleando muestras mayor que este tamaño. ¾ Balde donde se pueda sumergir completamente la cesta, con un alambre para conectar la balanza con la cesta. ¾ Horno capaz de mantener la temperatura a 110ºC PROCEDIMIENTO ¾ Se lava la muestra y se pone a secar en horno a 110ºC hasta peso constante. Se pone a enfriar a temperatura ambiente y se sumerge en un depósito con agua por 24 horas, para su saturación. ¾ Transcurrido el tiempo de saturación, se le vacía el agua, y se le va quitando humedad con una tela apropiada (puede ser franela, toalla u otra tela que absorba la humedad) hasta conseguir que toda su superficie quede sin agua, pero no seca, sino opaca (estado saturado superficialmente seco). ¾ Se anota el peso del material en estado saturado superficialmente seco, con aproximación de 0.5 gr. ¾ Se coloca la muestra pesada en el cestillo de alambre y se determina el peso de la muestra sumergida completamente dentro del balde, conectando el cestillo a la balanza. Es importante que no se pierda absolutamente nada de muestra del material que se pesó en estado saturado superficialmente seco, porque distorsionaría los resultados. ¾ Se pone a secar la muestra en horno a 110ºC por 16 horas hasta peso constante, se enfría a temperatura ambiente por 1 a 3 horas y se anota su peso. Los cálculos y resultados se muestran a continuación en la Tabla N° 5.2 5.2.3.- PESO ESPECIFICO Y ABSORCIÓN DEL AGREGADO FINO (ASTM C128) Se emplea el material que pasa el tamiz Nº4, disgregándose los terrones si los tuviera para que pase el tamiz Nº4, y la muestra sea representativa. EQUIPO NECESARIO ¾ Balanza, con capacidad de acuerdo al peso de la muestra y sensible a 0.5 gr. ¾ Picnómetro, denominado también fiola, que es un matraz o frasco volumétrico que tiene una capacidad de 500 ml. ¾ Molde cónico metálico, con las siguientes dimensiones: Diámetro Superior : 40 + - 3 mm Diámetro Inferior : 90 + - 3 mm Altura : 75 + - 3 mm ¾ Espesor mínimo : 0.8 mm ¾ Apisonador de metal, con un peso de 340 + - 15 gr., con un extremo de superficie plana circular de 25 + - 3 mm. de diámetro de contacto. ¾ Horno capaz de mantener la temperatura a 110 ºC ¾ Bomba de vacíos. PROCEDIMIENTO ¾ Se anota el peso del picnómetro con agua hasta el nivel de 500 ml. ¾ Se cuartea hasta conseguir una muestra de más de 1 kg. de material que pasa la malla Nº4, se pone a secar a 110ºC hasta peso constante, se enfría a temperatura ambiente por 1 a 3 horas y se sumerge en un balde con agua por 24 horas par lograr su saturación. ¾ Transcurrido ese tiempo se vierte el agua, con mucho cuidado para que no se pierda el material arcilloso ¾ El material húmedo se coloca en bandeja y se lleva a horno muy moderado (60ºC) para que gradualmente pierda humedad, removiendo constantemente para que la humedad sea uniforme y para vigilar que no se seque la muestra más alla del estado saturado superficialmente seco, el que se obtiene cuando se cumple la prueba del cono: ¾ Se coloca el agregado hasta rebasar el cono metálico, y se le da unos cuantos golpes con el apisonador. Se repite esta operación tres veces, debiendo sumar 25 el número de golpes en las tres veces que se apisona la muestra. ¾ Se vuelve a rebasar, se enrasa y se retira el cono: • a.- Si se queda con forma tronco-cónica, tiene más humedad que la correspondiente al estado saturado superficialmente seco. • b.- Si se queda con forma cónica terminada en punta sin desmoronarse, tiene la humedad correspondiente al estado saturado superficialmente seco. • c.- Si se desmorona, tiene menos humedad que la correspondiente al estado saturado superficialmente seco. ¾ Cuando el agregado se encuentra en el estado saturado superficialmente seco (b), se pesan 500 gr. de material y se colocan en el picnómetro, y otros 500 gr. se ponen en el horno a secar. Se puede usar menor cantidad de muestra sino alcanza, pero para que la muestra sea representativa esta cantidad es la conveniente, y siempre se debe pone la misma cantidad en el picnómetro y en el horno a secar. Si la muestra está mas seca de lo necesario, se le debe rociar con agua, remover y esperar 30 minutos antes de repetir la prueba del cono. ¾ Se llena el picnómetro hasta un nivel aproximado a los 500 ml. Y con la bomba de vacíos se le quitan los vacíos que tenga el material hasta que se eliminen las burbujas de aire. Si no se cuenta con bombas de vacíos se le quitan los vacíos haciendo rodar el picnómetro y colocándolo luego en un baño a 23ºC por una hora, volviéndose a agitar para eliminar todos los vacíos. ¾ Se añade agua hasta el nivel de 500 ml., anotándose su peso. ¾ Se anota el peso de la muestra secada al horno hasta peso constante. ¾ Si se desea se puede usar el mismo material del picnómetro, una vez que se ha pesado con el agua a nivel de 500 cm3, para ponerlo a secar en horno hasta peso constante. En este caso se debe tener cuidado para no perder absolutamente nada de muestra, porque esto originaria una distorsión en los resultados. En este ensayo se debe trabajar lo más rápido posible para evitar que se modifique la humedad correspondiente al saturado superficialmente seco. Los cálculos y resultados se muestran a continuación en la Tabla N° 5.3 5.2.4.- ENSAYO DE ADHERENCIA – AGREGADO GRUESO (ASTM D–1664) Este método describe los procedimientos de revestimiento e inmersión estática para determinar la retención de una película bituminosa sobre una superficie de agregado en presencia del agua. Esto es aplicable para el cemento asfáltico y para la emulsión. Donde se desee evitar el desprendimiento se puede agregar algún aditivo. EQUIPO NECESARIO ¾ Recipiente para mezclado de borde redondeado, transparentes, de 500 ml. De capacidad. ¾ Balanza.- con capacidad de 200 gr. y una precisión de + - 0.1 gr. ¾ Espátula de acero de 1” de ancho y 4” de longitud. ¾ Horno capaz de mantener temperatura constante hasta 150ºC ¾ Tamices de 3/8” y ¼” ¾ Bitumen.- Que debe ser del mismo tipo del que se va a usar en obra. Si se propone algún aditivo químico, éste debe adicionarse al bitúmen en la cantidad especificada, y antes de mezclar enteramente el espécimen. ¾ Agua destilada con ph entre 6 y 7 PROCEDIMIENTO Se tamiza el agregado entre las mallas 3/8” y ¼” , el material retenido en la malla ¼” se lava y se pone a secar en horno a 110ºC hasta peso constante. CON CEMENTO ASFALTICO (PARA LAS MEZCLAS EN CALIENTE) Se calienta el agregado así preparado y el asfalto hasta una temperatura promedio constante de 130 a 140ºC Se pesa en una tara de 100 gr. de muestra y agregar 5.5 gr. de asfalto, conservando la temperatura indicada durante la mezcla. Se calienta la espátula y se mezcla vigorosamente hasta que el agregado quede totalmente revestido. Se deja que la mezcla enfríe a temperatura ambiente. Se transfiere el agregado revestido a un recipiente de vidrio de 600 ml. Y se añade con aproximadamente 400 ml. de agua destilada a 25ºC. Se deja sumergido en el agua por espacio de 16 – 18 horas. Sin agitar o alterar el agregado revestido, se quita alguna película que flota en la superficie del agua. Se ilumina el espécimen con una lámpara de manera que impida el brillo de la superficie del agua. Por observación, se determina a través del agua el porcentaje estimado del área total visible del agregado que quede revestido sobre o por debajo del 95%, algunas áreas o aristas translúcidas o parduscas se consideran como totalmente revestidas. Los resultados se muestran en la Tabla N° 5.4 CON EMULSION CRM 2 (PARA MEZCLAS CON EMULSIONES TIBIAS) Se calienta la muestra y la emulsión a temperatura de 70ºC. Se pesa 100 gr. de agregado y se le añade 5.5/0.65 = 8.46 gr de emulsión, conservando la temperatura indicada, y se mezcla con la espátula hasta que el agregado quede completamente revestido. Se deja que la mezcla enfríe a temperatura ambiente. Se procede de la misma manera que para el Cemento Asfáltico, sumergiendo la muestra en agua destilada y estimar visualmente a las 16 – 18 horas si más o menos del 95% del agregado queda revestido con la emulsión. Los resultados se muestran en la Tabla N° 5.5 5.2.5.- ENSAYO DE ADHERENCIA – AGREGADO FINO (RIEDEL WEBER) – DEEMA – 8 Este método describe el procedimiento para determinar el grado de adhesividad del agregado fino (arena) con los ligantes bituminosos (asfaltos). EQUIPO NECESARIO ¾ Tamices Nº30 y Nº 80 ¾ Cápsula de porcelana de 300ml. de capacidad ¾ Estufa, capaz de mantener una temperatura de 140ºC ¾ Balanza de 1 kg. de capacidad, sensible a 0.01 gr. ¾ Balanza de 200 gr. de capacidad, sensible a 0.01 gr. ¾ Tubos de ensayo de 15 cm. de longitud y 1.3 cm. de diámetro, resistentes al calor (Pirex). ¾ Soporte para tubos de ensayo. ¾ Pipeta volumétrica de 10 ml. de capacidad, sensibilidad de 1/10 ¾ Fiola de 500 ml. de capacidad, resistente al calor (Pirex) ¾ Vaso Pirex de 400 ml. de capacidad. ¾ Reactivo: Carbonato de Sodio (CO3 Na2) Q.P., con el que se preparan las distintas soluciones: ¾ Se disuelve el Carbonato de Sodio en 50 ml. de agua destilada y tibia y luego diluir a 500 ml. con agua destilada. El peso de Carbonato de Sodio para cada concentración será dado en la Tabla N°5.6 Tabla N° 5.6.- Peso de Carbonato de Sodio para cada concentración CONCENTRACIÓN DE SOLUCIONES MOLARES CONSIDERADO 0 M/256 M/128 M/64 M/32 M/16 M/8 M/4 M/2 M ¾ Bitumen, El que se use en obra. PESO DE CARBONATO DE SODIO (gr.) 0 0.207 0.414 0.828 1.656 3.313 6.625 13.25 26.5 53 GRADO 0 1 2 3 4 5 6 7 8 9 PROCEDIMIENTO ¾ Se tamiza el agregado fino por las mallas Nº30 y Nº80. El tamizado será muy cuidadoso para no usar muestra con tamaño inferior a la del tamiz Nº80, usándose la porción retenida en ese tamiz. ¾ Mezclar aproximadamente 100 gr. de muestra en la proporción 71% de agregado y 29 % de ligante , a la misma temperatura indicada para la adherencia de agregado grueso, de acuerdo al tipo de ligante : 130 – 140ºC para Cemento Asfáltico, y 70ºC para la Emulsión Asfáltica. Se debe lograr un mezclado homogéneo y revestimiento total de las partículas. ¾ Se pone a enfriar la muestra así lograda a temperatura ambiente, y se pesa 0.5 gr. en forma homogénea (Puede ser como esferitas). ¾ Se coloca en el tubo de ensayo de 2 a 3 ml. de las soluciones, empezando por la de concentración de soluciones molares cero, se calienta hasta su ebullición y se añade la mezcla de 0.5 gr., dejándola en ebullición por un minuto, luego del cual se observa si hay desprendimiento. Si no lo hubiera, se continua con las otras soluciones. El ensayo termina cuando se observa desprendimiento, dándole a la muestra el grado correspondiente a la solución donde empezó este. Para que un agregado pase la prueba, debe ser como mínimo de grado “4”. Los resultados se muestran a continuación en la Tablas N° 5.7 y 5.8 5.3.- DISEÑO POR EL METODO MARSHALL MODIFICADO PARA MEZCLAS ASFÁLTICAS EN CALIENTE (ASTM D-1559) 5.3.1.- COMBINACIÓN DE LOS AGREGADOS Hay que encontrar la combinación adecuada del agregado que cumpla con las especificaciones de granulometría. La combinación de los agregados se realizó mediante el método del cuadrado, primero se combinó la piedra, luego el resultado de esta se combinó con la arena gruesa, tal como se muestra a continuación: Figura Nº 5.4: METODO DEL CUADRADO PARA COMBINACIÓN DE LA PIEDRA Como se observa al realizar la combinación del agregado grueso según el método del cuadrado, la combinación que mejor se ajusta al huso granulométrico es de 80% de piedra de ½” y 20% de piedra de ¼” Figura Nº 5.5: METODO DEL CUADRADO PARA COMBINACIÓN DE LA PIEDRA Y LA ARENA Como se observa al realizar la combinación de los agregados según el método del cuadrado, la combinación que mejor se ajusta al huso granulométrico es de 48% de piedra y 52% de arena gruesa Estos porcentajes habrá que ajustarlos con la ayuda de una hoja de cálculo en formato Excel, de modo que la combinación se ajuste al huso granulométrico, tal como se muestra en la Tabla N° 5.9 , 5.10 y Figura N°5.6 5.3.2.- EQUIPO DE LABORATORIO UTILIZADO EN LA REALIZACIÓN DEL ENSAYO MARSHALL ¾ Taras de aluminio para mezclar los áridos con el bitumen. ¾ Horno capaz de mantener la temperatura hasta 150 ºC ¾ Espátulas de 4” para manejar los áridos calientes ¾ Pirex de 500 ml. Para calentar y añadir el asfalto. ¾ Termómetro con escala de 0 a 200 ºC, con sensibilidad de 2.8ºC ¾ Balanza de 2000 gr. De capacidad y sensibilidad de 0.1 gr. ¾ Baño con agua hirviendo para sumergir los moldes y el pisón de compactación. ¾ Base de compactación consistente en un trozo de poste cuadrado de madera de sección transversal mínima de 15 * 15 cm., con una placa de acero de 1” de grosor en su parte superior, instalada sobre una base rígida de hormigón. ¾ Molde de compactación, compuesto por una placa de base, molde y collar. La placa de base y el collar podrán acoplarse a ambos lados del molde propiamente dicho. Las dimensiones del molde son de 4” por 3” de altura. ¾ Soporte del molde, cualquier dispositivo que permita mantener el molde de compactación sobre la base de compactación mientras se está compactando. ¾ Guantes de asbesto para manejar el material caliente. ¾ Pintura o tiza para marcar especimenes. ¾ Papel filtro en círculos de 10 cm de diámetro. ¾ Extractor para sacar los especimenes compactados. PARA LA DENSIDAD ¾ Balanza de 2000 gr. De capacidad y sensibilidad de 0.1 gr. Con dispositivo hidrostático y recipiente adecuado para sumergir los especimenes. ¾ Parafina y pincel ancho para aplicarla. PARA DETERMINAR LA ESTABILIDAD Y FLUJO ¾ Prensa Marshall mecánica provista de anillo dinamómetro de 0 a 10,000 lb. Capaz de aplicar una carga a una velocidad constante de 2” por minuto. ¾ Mordaza de rotura para ensayos de la probetas. ¾ Medidor de deformación o cualquier otro dispositivo que permite medir la variación de diámetro de los especimenes durante el ensayo de estabilidad. ¾ Baño de agua de control termostático para sumergir y calentar probetas que mantenga temperatura a 60ºC. 5.3.3.- PROCEDIMIENTO ¾ Se secan los agregados a temperatura ambiente ¾ De acuerdo a la granulometría de los agregados, se prepara una serie de tres especimenes por lo menos para cada contenido de ligantes bituminosos, considerando que la variación de asfalto será de 0.5 % cada vez, y que se necesitan tantas mezclas para que se tengan dos por encima y por debajo del óptimo. ¾ Para determinar el peso de los agregados se considera que el peso conjunto de agregados más asfaltos es de 1100 1300 gr. (en promedio 1200 gr.), distribuyendo el correspondiente de los agregados proporcionalmente a su granulometría. ¾ Se colocan los agregados así preparados en horno hasta 110ºC hasta Peso constante, teóricamente el peso debe ser prácticamente igual al que se colocó inicialmente, dado que previamente los agregados han sido secados. ¾ Considerando un peso promedio de mezcla, se calcula el peso de asfalto que irá en cada punto. Se inicia el tanteo con un determinado porcentaje de asfalto, y se va aumentado el porcentaje en 0.5 % cada vez: % de C.Asfáltico deseado (Peso de C.Asfáltico) = (Peso de áridos + Peso de C. Asfáltico) ¾ Se ha usado un Peso Promedio de mezcla de 1200 gr., y se ha empezado el tanteo con un 4.5% de Asfalto (Tabla N° 5.11) : Tabla N° 5.11.- Cantidad de cemento asfáltico y agregado en la preparación de las mezclas % DE CEMENTO ASFALTICO PESO AGREGADOS (gr.) PIEDRA 1/2" 25.0% PIEDRA 1/4" 23.0% ARENA 52.0% PESO C. ASFALTICO (gr.) PESO DE LA MEZCLA (gr.) 4.50% 1146 286.5 263.58 595.92 54 1200 5.00% 1140 285 262.2 592.8 60 1200 5.50% 1134 283.5 260.82 589.68 66 1200 6.00% 1128 282 259.44 586.56 72 1200 ¾ Se pone a calentar el asfalto y las taras con los agregados hasta temperatura constante de 130 a 140ºC. No debe mantenerse el ligante a la temperatura de mezcla por más de una hora. ¾ Se pesa para cada espécimen de ensayo la cantidad necesaria de agregado en el recipiente donde se va a efectuar la mezcla, se agita la mezcla de áridos y se forma una cavidad. Se añade la cantidad de asfalto caliente para el porcentaje de cemento asfáltico deseado, y se mezcla bien hasta conseguir una muestra homogénea. Al terminar el mezclado, la temperatura de la mezcla dispuesta para la compactación debe estar en el intervalo antes mencionado (130 a 140 ºC). Es conveniente mantener lo más exacto posible la temperatura para distintas amasadas en el momento de la compactación, para obtener resultados uniformes. ¾ El conjunto del molde y la base del martillo compactador se limpia y se calienta a temperatura entre 90 y 140ºC. Colocando el molde de compactación caliente sobre la mesa de trabajo, se coloca un disco de papel filtro de 10 cm. de diámetro sobre la superficie de la base del molde. Esta labor también se puede desarrollar con el molde sobre la base de compactación. ¾ Se coloca dentro del molde la mezcla recién amasada, por medio de una espátula, evitando las segregaciones del material, se remueve la mezcla vigorosamente con una espátula caliente o chucear 15 veces alrededor del perímetro y 10 veces sobre el interior, dando al final una forma redondeada a la superficie, colocándose sobre ella un disco de papel filtro. ¾ Se traslada el molde con la mezcla a la base de compactación y se aplica el número de golpes especificado con el martillo de compactación. Mantener el eje del martillo de compactación perpendicular a la base del molde durante la compactación. ¾ Después de apisonar la primera cara se desmonta el collar, se invierte el molde, se vuelve a poner el collar y se aplica el mismo número de golpes de compactación al reverso de la cara del espécimen. Se aplica 75 golpes para cada cara para diseño de tráfico pesado. Se procede igual con todos los especimenes. ¾ Después de la compactación, se dejan que enfríen las briquetas en los moldes a temperatura ambiente durante toda la noche, para lo cual se deben de haber identificado bien de acuerdo al porcentaje de asfalto de la mezcla. ¾ Se remueve la base y se coloca el molde y el collar sobre el extractor de muestras: se coloca el molde con el collar de extensión hacia arriba en la máquina de ensayo, se aplica presión y se fuerza el espécimen dentro del collar de extensión, y se levanta el collar del espécimen. Se transfiere cuidadosamente la briqueta a una superficie plana y se le marca su identificación. Lo mismo se hace con todas las briquetas. DETERMINACIÓN DEL PESO ESPECIFICO BULK DE LAS BRIQUETAS ¾ Se anota el peso de la briqueta al aire ¾ Se sumerge la briqueta en un recipiente con parafina caliente. Si es necesario con un pincel se recubren las zonas mal cubiertas. ¾ Se deja que se enfríe la parafina durante media hora, Se anota el Peso de la briqueta mas parafina en el aire a temperatura ambiente, e inmediatamente se sumerge en agua y se anota su peso en agua. DETERMINACIÓN DE ESTABILIDAD Y FLUJO ¾ Se comprueba el cero del medidor de deformación. ¾ Se sumergen las briquetas en un baño maría a 60ºC por un tiempo entre 30 y 40 minutos. ¾ Se limpian perfectamente las superficies interiores las mordazas de rotura y se engrasan las varillas de guía con una película de aceite de manera que la mordaza superior se deslice libremente. ¾ Se extrae la briqueta del baño y se seca cuidadosamente la superficie con un paño. Se coloca centrada sobre la mordaza inferior, se monta entonces la mordaza superior y el conjunto se sitúa centrado en la prensa. ¾ Se monta el medidor de flujo sobre la varilla guía marcada y se comprueba la lectura inicial. ¾ Se aplica entonces la carga a la probeta a velocidad de deformación constante de 2” por minuto hasta que se produce la rotura. El punto de rotura viene definido por la carga máxima obtenida. La carga necesaria para producir la rotura de la briqueta a 60ºC es el valor de la Estabilidad Marshall. ¾ Mientras se está determinando la estabilidad, se mantiene firmemente el medidor de deformación en su posición sobre la varilla de guía y cuando se llega a la carga máxima se lee y anota la medida. Esta lectura es el valor de deformación, expresada en centésimas de pulgada. ¾ El proceso desde el momento de sacar la probeta del bañomaría hasta la rotura de la misma debe realizarse a un tiempo inferior a 30 segundos. ¾ Los valores de la estabilidad de las probetas se corrigen multiplicándolas por los coeficientes dados en la tabla Nº 5.12 TABLA Nº 5.12 .- FACTOR DE CORRECCION DE LA ESTABILIDAD Volumen de la briqueta (cm3) 200-213 214-225 226-237 238-250 251-264 265-276 277-289 290-301 302-316 317-328 329-340 341-353 354-367 368-379 380-392 393-405 406-420 421-431 432-443 444-456 457-470 471-482 483-495 496-508 509-522 523-535 536-546 547-559 560-573 574-585 586-598 599-610 611-625 Factor de Corrección 5.56 5.00 4.55 4.17 3.85 3.57 3.33 3.03 2.78 2.50 2.27 2.08 1.92 1.79 1.67 1.56 1.47 1.39 1.32 1.25 1.19 1.14 1.09 1.04 1.00 0.96 0.93 0.89 0.86 0.83 0.81 0.78 0.76 Con los valores medios de la Estabilidad corregida, Flujo, Porcentaje de Vacíos de la mezcla, Porcentaje de Vacíos llenos con Cemento Asfáltico, V.M.A. y Peso Específico bulk, para cada contenido de cemento asfáltico se dibujan los siguientes gráficos: ¾ Porcentaje de Asfalto vs Estabilidad ¾ Porcentaje de Asfalto vs Flujo ¾ Porcentaje de Asfalto vs Porcentaje de Vacíos ¾ Porcentaje de Asfalto vs Peso Específico bulk ¾ Porcentaje de Asfalto vs V.M.A ¾ Porcentaje de Asfalto vs Porcentaje de Vacíos llenos con C.Asfáltico En cada gráfico, tomando como referencia los puntos hallados, se traza una línea de trazo continuo y suave y se obtienen los valores corregidos, leídos sobre la curva, para cada tanto por ciento de asfalto. En las tablas siguientes se muestran los cálculos y resultados obtenidos así como los gráficos de todas las propiedades Marshall FOTO N°5.2 : COMPACTACION DE BRIQUETAS EN EL MARTILLO MARSHALL FOTO N°5.3 : ENFRIADO DE LAS BRIQUETAS A TEMPERATURA AMBIENTE FOTO N°5.4 : EXTRACCIÓN DE LAS BRIQETAS FOTO N°5.5: PESADO DE LAS BRIQUETAS FOTO N°5.6: HORNO PÁRA EL BAÑO MARIA (T=60°C) DE LAS BRIQUETAS FOTO N°5.7 : PRUEBA MARSHALL DE ESTABLIDAD 5.3.5.- DETERMINACION DEL CONTENIDO OPTIMO DE ASFALTO El contenido óptimo de diseño de asfalto en la mezcla final de pavimentación se determina a partir de los resultados obtenidos. Primero se determina el contenido de asfalto para el cual el contenido de vacíos es de 4 por ciento. Luego procedemos a evaluar todas las propiedades calculadas y medidas para este contenido de asfalto, comparándolas con los rangos mínimos y máximos permisibles de diseño Marshall, de no cumplir estos criterios será necesario hacer algunos ajustes o volver a diseñar la mezcla. Observamos en la Tabla N°5.13 que un contenido de vacíos de 4% representa los siguientes valores de las otras propiedades: Tabla N°5.13.- Resultados Marshall para un porcentaje de vacíos de 4% RESULTADOS ESPECIFICACIONES MEZCLA ASFÁLTICA TRANSITO PESADO CARACTERISTICAS MARSHALL EN CALIENTE M.A.C % C.A. P.ESPECIFICO (gr/cm3) ESTABILIDAD (Kg.) % DE VACIOS (%) FLUJO (0.01 plg.) % VMA (%) % VACIO LLENO C.A. 5 2.41 965.35 4.13 14 16.19 74.48 MIN --800 3 8 14 65 MAX --X 5 14 X 75 RIGIDEZ = ESTABILIDAD/FLUJO (kg/cm.) 2714.72 1700 3000 Todos los valores obtenidos para un contenido de vacíos de 4 % cumplen los criterios de diseño Marshall. 5.4.- DISEÑO POR EL METODO DE ILLINOIS PARA MEZCLAS ASFÁLTICAS TIBIAS CON EMULSION(*) 5.4.1.- COMBINACIÓN DE LOS AGREGADOS La combinación adecuada del agregado que cumpla con las especificaciones de granulometría es 20% piedra de ½”, 28% piedra de ¼” y 52% de arena tal como se muestra en la Tabla N°5.17 y en la Figura N°5.8 5.4.2.- CANTIDAD APROXIMADA DE EMULSION 5.4.2.1.- METODO FRANCES SE = (1/100)* ( 0.237 G + 1.60 g + 12.85 A + 117.8 F ) SE = Area Superficial o Superficie Específica G= Porcentaje de agregado que pasa sobre el tamiz 3/4 y se retiene en el tamiz N° 04 g= Porcentaje de agregado que pasa sobre el tamiz Nº 04 y se retiene en el tamiz N° 40 A= Porcentaje de agregado que pasa sobre el tamiz Nº 40 y se retiene en el tamiz N° 200 F= Porcentaje de agregado que pasa sobre el tamiz Nº 200 Donde: De la Tabla de combinación de los agregados: G= 100 - 59.16 = 40.84 g= 59.16 – 20 = 39.16 A= 20 – 6.71 = 13.29 F= 6.71 Entonces: SE = (1/100)* ( 0.237* 40.84+1.60*39.16+12.85*13.29+117.8*6.71 ) SE = 10.33 * Un Manual Básico de Emulsiones Asfálticas. Parte Tres, pág. 157 del Asphalt Institute MS-19,1993. FIGURA Nº 5.9.- Gráfica M. Duriez, Superficie Específica Vs % de Cemento Asfáltico Del gráfico de Duriez ( Fig. 5.9: Superficie Específica Vs %C. Asfáltico) %C.A. = 5.7 % 5.4.2.2.- METODO DEL INSTITUTO DEL ASFALTO (USA) P = 0.035 a + 0.045 b + kc + K P= Porcentaje de cemento asfáltico respecto al peso de la mezcla a= Porcentaje de agregado retenido en el tamiz Nº 10 b= Porcentaje de agregado que pasa sobre el tamiz Nº 10 y se retiene en el tamiz N° 200 c= Porcentaje de agregado que pasa sobre el tamiz Nº 200 k= Toma los siguientes valores: Donde: 0.20 0.18 0.15 K= Cuando el porcentaje de agregado que pasa sobre el tamiz Nº 200 varia del 11% al 15% Cuando el porcentaje de agregado que pasa sobre el tamiz Nº 200 varia del 06% al 10% Cuando el porcentaje de agregado que pasa sobre el tamiz Nº 200 es menos del 05% Varia de 0 a 2, dependiendo del grado de absorción de los pétreos. Alta absorción : K=2 De la Tabla de combinación de los agregados: a= 100 – 38.29 = 61.71 b= 38.29 – 6.71 = 31.58 c= 6.71 k= 0.18 K= 0.9 Entonces: P = 0.035 * 61.71 + 0.045 * 31.58 + 0.18 * 6.71 + 0.9 P = 5.68 ( % de cemento asfáltico respecto al peso de la mezcla) Por regla de tres simple obtenemos el % de Cemento Asfáltico: 100 – 5.68 5.68 100 % X X = 6% DE C. ASFALTICO 5.4.2.3.- METODO DE LA SECRETARIA DE ASENTAMIENTOS HUMANOS Y OBRAS PUBLICAS (SAHOP).- MEXICO P = (n/100)* ( 0.41 G + 2.05 g + 15.38 A + 53.3 F ) P= Porcentaje de cemento asfáltico mínimo para cubrir el pétreo, respecto al peso del árido. G= Porcentaje de agregado que pasa sobre el tamiz 3/4 y se retiene en el tamiz N° 04 g= Porcentaje de agregado que pasa sobre el tamiz Nº 04 y se retiene en el tamiz N° 40 A= Porcentaje de agregado que pasa sobre el tamiz Nº 40 y se retiene en el tamiz N° 200 F= Porcentaje de agregado que pasa sobre el tamiz Nº 200 n= Indice asfáltico piedra chancada, gravas angulosas trituradas de baja absorción: n=0.60 Donde: De la Tabla de combinación de los agregados: G= 100 - 59.16 = 40.84 g= 59.16 – 20 = 39.16 A= 20 – 6.71 = 13.29 F= 6.71 n= 0.60 Entonces: P = (0.60/100)* (0.41* 40.84+2.05*39.16+15.38*13.29+53.3*6.71 ) P = 3.95 5.4.2.4.- PROMEDIO DE LOS TRES METODOS X = ( 5.7 + 6 + 3.95 ) / 3 = 5.21 % de cemento asfáltico Como el residuo de la emulsión de rotura media es 0.65, el Porcentaje de emulsión será: % de Emulsión = 5.21 / 0.65 = 8% 5.4.3.- ENSAYO DE RECUBRIMIENTO Este ensayo se realizó usando el contenido tentativo de emulsión y el intervalo de agua de premezcla varió entre 0 y 3%. De estas mezclas se escogió el valor de 0% como agua de premezcla, porque nos produce un recubrimiento mayor al 50% y a la vez se observa que con esta cantidad de agua la mezcla tiene mejor recubrimiento que las otras mezclas con diferentes contenidos de agua. Los cálculos y resultados se muestran a continuación en la Tabla N° 5.18 y en la Figura N°5.9 5.4.4.- CONTENIDO OPTIMO DE AGUA EN LA COMPACTACION Las muestras fueron compactadas variando los contenidos de agua de compactación entre 0% y 1%, y curadas durante 24 horas. Los cálculos y resultados se muestran en la Tabla N° 5.19 Solo se hizo briquetas hasta con el 1% de agua de compactación porque se apreciaba que la tendencia de la densidad de las muestras era a disminuir, tal como se muestra en el grafico 5.10 Del gráfico N° 5.10 “Peso Unitario Vs Contenido de Humedad de Compactación”, se observa que para 0% de humedad se obtiene el punto más alto en la curva. Con este valor de contenido de humedad se compactarán las siguientes muestras para el Ensayo Marshall Modificado. 5.4.5.- VARIACIÓN DEL CONTENIDO DE ASFALTO RESIDUAL Se compactaron muestras a contenidos de asfalto residual variables, que varían entre 4.5, 5.0, 5.5, 6.0 % en porcentaje en peso del agregado seco. El procedimiento utilizado es el Marshall Modificado, descrito anteriormente, con la diferencia que ahora los agregados no serán calentados hasta una temperatura de 150ºC sino solamente hasta 70ºC, lo mismo que la emulsión. Tabla N° 5.20.- Cantidad de emulsión y agregado en la preparación de las mezclas % DE CEMENTO ASFALTICO 4.50% 5.00% 5.50% 6.00% % DE EMULSION (%C.A / 0.65) 6.92 % 7.69% 8.46% 9.23% 1116.92 1107.69 1098.46 1089.23 223.38 221.54 219.69 312.74 310.15 307.57 580.80 576.00 571.20 217.85 304.98 566.4 83.08 92.31 101.54 110.77 1200 1200 1200 1200 PESO AGREGADOS (gr.) PIEDRA 1/2" 20.0% PIEDRA 1/4" 28.0% ARENA 52.0% PESO DE LA EMULSION (gr.) PESO DE LA MEZCLA (gr.) FOTO N°5.8 : ENSAYO DE RECUBRIMIENTO FOTO N°5.9 : CONTENIDO OPTIMO DE AGUA EN LA COMPACTACION FOTO N°5.10 : MEZCLAS ASFÁLTICAS TIBIAS CON EMULSION CON UN CONTENIDO DE AGUA DE 0% Y 1% EN EL ENSAYO DE COMPACTACION FOTO N°5.11:ENTIBIANDO LA EMULSION (T=70°C) PARA PREPARAR LA MEZCLA ASFÁLTICA 5.4.6.- DETERMINACION DEL CONTENIDO OPTIMO DE EMULSION Con los valores medios de la Estabilidad corregida, Flujo, Porcentaje de Vacíos de la mezcla, Porcentaje de Vacíos llenos con Cemento Asfáltico, V.M.A. y Peso Específico bulk, para cada contenido de cemento asfáltico se dibujan los siguientes gráficos: ¾ Porcentaje de Asfalto vs Estabilidad ¾ Porcentaje de Asfalto vs Flujo ¾ Porcentaje de Asfalto vs Porcentaje de Vacíos ¾ Porcentaje de Asfalto vs Peso Específico Bulk ¾ Porcentaje de Asfalto vs V.M.A ¾ Porcentaje de Asfalto vs Porcentaje de Vacíos llenos con c. asfáltico En cada gráfico, tomando como referencia los puntos hallados, se traza una línea de trazo continuo y suave y se obtienen los valores corregidos, leídos sobre la curva, para cada tanto por ciento de asfalto. A partir de los resultados obtenidos vamos a determinar el contenido de asfalto para el cual un contenido de vacíos promedio dentro del rango permisible ( este sería 10% pero vamos a optar por escoger 9% como contenido de vacíos) ya que evaluando las demás propiedades tendremos un valor mas alto de Estabilidad con una rigidez de la mezcla dentro del punto medio de valores permisibles, además que los demás valores también cumplen los criterios de diseño Marshall, tal como se muestra a continuación en la Tabla N° 5.25 Tabla N°5.25.- Resultados Marshall para un porcentaje de vacíos de 9% RESULTADOS CARACTERISTICAS MARSHALL % C.A. % EMULSION P.ESPECIFICO (gr/cm3) ESTABILIDAD (KG.) % DE VACIOS (%) FLUJO (0.01 plg.) % VMA (%) % VACIO LLENO C.A. RIGIDEZ = ESTABILIDAD/FLUJO (kg/cm.) MEZCLA ASFÁLTICA ESPECIFICACIONES TRANSITO PESADO Tibias con emulsion M.A.E.T 5.5 8.46 2.34 909.31 8.87 15.5 19.2 66.99 2309.66 MIN MAX --- --X 800 3 8 14 65 1700 18 18 X 75 3000