Agenda Forestal - Inversiones Forestales en Uruguay

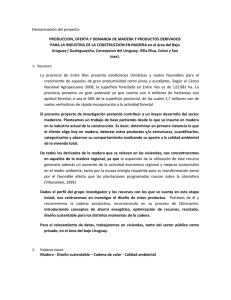

Anuncio