Asfalto Muy Modificado (HiMA, Highly Modified Asphalt)

Anuncio

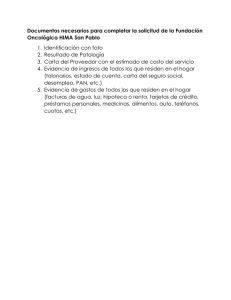

Asfalto Muy Modificado (HiMA, Highly Modified Asphalt) La Siguiente Generación en el Diseño de Pavimentos de Asfalto Figura 1: E Cómo afecta el incremento del contenido de polímeros SBS en la morfología del betún/polímero. Las cargas de polímeros SBS convencionales mejoran las propiedades, sin embargo, como se muestra en la figura 1, la fase dominante sigue siendo el betún, por lo que las propiedades son mayoritariamente como las de este material. Por otro lado, si se incrementa el contenido de polímeros, las fases se invierten y en ese caso el «betún» pasa a comportarse mucho más como la goma, lo cual afecta profundamente a las propiedades físicas. ¿Qué es HiMA? HiMA es, sencillamente, asfalto muy modificado, una herramienta que se puede emplear para solucionar algunos de los problemas que aparecen en los pavimentos de asfalto. Betún +SBS Fase oleosa del polímero hinchado Fase discontinua del polímero 2.5% Fase co-continua polímero-betún 5.0% Esto afecta profundamente a las propiedades físicas. Tal como se muestra, el punto de ablandamiento aumenta espectacularmente, lo mismo que la resistencia a la fatiga de la mezcla. El incremento del contenido de polímeros, por 2 o 3, ofrece una mejora de 1-2 órdenes de magnitud en la resistencia a la fatiga. Fase continua del polímero 7.5% Figura 2: Cómo afecta el incremento de polímeros SBS en el punto de ablandamiento Punto de ablandamiento 100 ¿Por qué es único HiMA? Máximo Beneficio 90 80 70 60 50 40 0 2 4 6 8 10 Contenido SBS(%) Los polímeros SBS (estireno-butadieno-estireno) convencionales se pueden mezclar con betún a un porcentaje del 7 u 8 %, ahora bien, el asunto de la compatibilidad plantea un problema en todos los betunes, salvo en los más blandos, y es posible que el grado de viscosidad sea excesivo como para que la mezcla se pueda trabajar a temperaturas normales. El polímero D0243 Kraton™ ofrece una compatibilidad excepcional y un grado de viscosidad bajo, lo que ayuda a erradicar este problema. Figura 3: Cómo afecta el contenido de polímeros SBS en el rendimiento a la fatiga de las vigas. Resistencia a la Fatiga Mejorada X100 frente a No Modificada D 0243 7.5% en aplicaciones sujetas a grandes tensiones, como las plataformas de los puentes. . Ciclos de Carga (N) SBS 6% HiMA es una herramienta que se puede emplear para solucionar algunos de los problemas que aparecen en los pavimentos de asfalto. Proporciona una combinación entre la reducción de la deformación permanente y una resistencia al agrietamiento por fatiga que se puede aplicar a pavimentos estructurales más delgados, capas superpuestas más delgadas y duraderas, productos de emulsiones más fuertes y resistentes a las grietas, y SBS 3% Unmodified Ensayo en la Universidad Técnica de Delft 40 80 Microtensión (-) 120 150 Betún de grado de penetración 30/40 con 7,5 % de D0243 Kraton en una mezcla de 22 mm. Carga senoidal completa, 8 Hz, 20 °C. 100 ciclos de carga, misma microtensión. Asfalto Muy Modificado (HiMA) La Solución para Conseguir un Pavimento Más Delgado y de Mayor Duración. Pavimentos Estructurales La reducción del coste inicial y a lo largo del ciclo de vida, la duración del pavimento y las repercusiones sobre el medio ambiente seguirán siendo asuntos clave para el sector de las carreteras. Kraton Performance Polymers ha dado con una solución para extender la duración y reducir costes y recursos a la hora de construir y renovar las carreteras. 0.0129 Asfalto Sin Modificar (asfalto de 250 mm). 0.0121 0.0113 Daño total con 9.000 cargas del eje. 0.0105 0.0097 HiMA Kraton (asfalto de 150 mm). TM Daño total con 9.000 cargas del eje. Sección muy agrietada de la autopista PR-092 en el estado de Panará, Brasil, antes de los trabajos de rehabilitación. Autopista PR-092 después de haber sustituido el viejo pavimento asfáltico de 30,5 cm por un asfalto muy modificado de 16,5 cm, esto es, se redujo el espesor en un 45 %. Antes de la reconstrucción: grandes surcos en el pavimento en la zona de carga de contenedores del puerto de Napier, Nueva Zelanda. Nueva capa de base de asfalto muy modificado pavimentada en el puerto de Napier, Nueva Zelanda. 0.0089 0.0081 0.0073 0.0065 0.0057 0.0049 0.0041 Nuestra tecnología de asfalto muy modificado que se aplica en las capas de base de asfalto permite reducir el espesor del pavimento entre un 30 y un 40 %60%, lo cual puede suponer un ahorro de costes iniciales. Los ensayos de laboratorio y el modelaje de elementos finitos realizados por la Universidad Técnica de Delft, Holanda, han demostrado que se podría reducir el espesor del pavimento en un 40 %, sin que ello suponga un incremento de los daños. 0.0033 0.0025 0.0017 0.0009 0.0001 de Reducción del Espesor Capa de rodadura Este concepto está siendo validado en el Centro Nacional de la Tecnología del Asfalto (National Center for Asphalt Technology, NCAT) de la Auburn University de Opelika, Alabama, con resultados excepcionalmente buenos hasta la fecha. Los cálculos que se realizan en el diseño del pavimento utilizando software, que incluye tanto los valores de rigidez como los resultados a la fatiga de una mezcla determinada, demuestran que lo hallado en la Universidad Técnica de Delft y en el NCAT se puede predecir con los parámetros de los materiales de una mezcla de asfalto muy modificada. Capa de Base 250 mm 150 mm Pavimento de 250 mm pavimentado en agosto de 2006. Rehabilitación 125 mm en agosto 2209. Diez meses. Pavimento de 250 mm pavimentado en agosto de 2006. Rehabilitación 125 mm en agosto 2009. Rehabilitación HiMA de 140 mm en agosto de 2010. Trece meses. Subbase E = 300 MPa (43,500 psi) Subgrado E = 100 MPa (14,500 psi) Junio 2010: rehabilitación convencional sección N8 NCAT después de 10 meses, 4 MM ESAL (ejes equivalentes). La primera grieta apareció a 2,7 MM ESAL Septiembre de 2011: Rehabilitación con HiMA sección N8 NCAT después de 13 meses, 5,3 MM ESAL (ejes equivalentes). Oklahoma patrocinará esta sección durante el ciclo de pista de ensayo de 2012 para hacer un seguimiento del deterioro y evaluar las estrategias de conservación. Para conseguir la rigidez adecuada se utiliza betún de base dura. La modificación SBS fomenta la resistencia a la fatiga. El betún de base dura, en combinación con un elevado contenido SBS, por lo general puede dar pie a problemas de compatibilidad y maniobrabilidad. En tales casos se puede utilizar D0243 Kraton™ en altas concentraciones sin ningún problema durante los trabajos de mezclado, pavimentado y compactado. Asimismo, esta tecnología permite utilizar en los trabajos de rehabilitación betún de base más blanda para mitigar el agrietamiento reflectante. Características de D0243 Kraton™: Permite utilizar aglutinantes de baja viscosidad Excelente compatibilidad con una amplia gama de betunes Autorreticulación, no es necesario utilizar azufre, es decir, sin emisiones de H2S Registro de Empleo probado en aplicaciones de pavimentado desde 2006 Capacidad de suministro mundial Innovación en el diseño de pavimentos Reducción del espesor entre un 30 y un 60%, lo que supone un ahorro de costes iniciales Excelente resistencia a la fatiga y durabilidad Apto para aplicaciones de altura limitada, como los pasos a desnivel La clave del concepto del asfalto muy modificado para pavimentos delgados es conseguir una excelente resistencia a la fatiga, sin dejar de mantener una alta rigidez. El aglutinante de baja viscosidad ofrece a los contratistas mejor maniobrabilidad La solución respetuosa con el medio ambiente consume menos materias primas y energía Ofrece una mayor durabilidad y vida útil incluso con niveles de espesor estándares Emulsiones En base a los datos obtenidos en las secciones de ensayos de mezclas de HiMA estructural en el NCAT, así como durante el programa TSP2 de la AASHTO para tratamientos superficiales con mezclas finas de polímero muy modificado, se tradujo esta plataforma tecnológica para su posible utilización en los tratamientos superficiales con emulsiones para microaglomerados muy premodificadas. Capas Superpuestas Delgadas En 2011, los estados de Minnesota, New Hampshire y Vermont llevaron a cabo proyectos de demostración, como parte del programa de pavimentado de superficies delgadas HiMA TSP2 de la Asociación Americana de Funcionarios de Carreteras Estatales y Transporte (American Association of State Highway and Trasport, AASHTO) patrocinado por el Centro Nacional para la Conservación de Pavimentos (Center for Pavement Preservation) de la Universidad de Michigan. Se tomaron muestras de las mezclas producidas en fábrica durante la instalación en campo y se probaron en el Centro de Investigación para la Sostenibilidad de Autopistas (Highway Sustainability Research Center, HSRC), sito en la Universidad de Massachusetts Dartmouth. Todas las mezclas utilizaron un aglutinante asfáltico muy modificado con polímeros, que consistió en un aglutinante (PG -34acredito que este valor esta errado) blando con un 7,5 % de polímero HiMA. Se determinaron las características de rendimiento de las mezclas HiMA en términos de resistencia al agrietamiento reflectante y térmico, y al daño provocado por la humedad. Se midió lo siguiente: la resistencia al agrietamiento reflectante utilizando un probador de capas superpuestas Texas (OT, por sus siglas en inglés); las características del agrietamiento térmico de las mezclas con una prueba de retracción térmica impedida (TSRST, por sus siglas en inglés); las características de los surcos con un analizador de pavimentos de asfalto (APA, por sus siglas en inglés); y el daño producido por la humedad con la máquina de Hamburgo o dispositivos de ruedas cargadas (HWTD, por sus siglas en inglés). Según los resultados TSP2 de la AASHTO publicados, se prevé que las mezclas de HiMA retarden el agrietamiento reflectante, resistan el agrietamiento por baja temperatura hasta un nivel estimado de aproximadamente -28 °C y muestren una formación de surcos mínima y un daño debido a la humedad también mínimo en el campo. Mezcla Ciclos OT Medios con una Reducción de Carga del 93 % Figure 5: Resultados de control + WTAT (Ensayo a la Abrasión en Pista Mojada) y SP para Emulsión de Microgranulado HiMA Las fórmulas HiMA de Kraton Temperatura Media de Fallo TSRST ISSA TB 100 Pérdida WTAT (g/m2) SP (°C) / SP (°F) 1 Hora 6 Días Control 62 / 144 293 / 27.2 410 / 38.1 HiMA 83 / 181 95 / 8.8 171 / 15.9 Polymers ofrecen un pavimento permite plantearse trabajos de mayor envergadura con presupuestos fijos. La tecnología HiMA posibilita Figure 6: Distribución del tamaño de partículas para emulsión de microgranulado HiMA + control 10 9 la construcción de carreteras que se Mezcla HiMA MN 434 -31.8 °C 5.92 mm 16,700 conservan mejor y requieren menos Control MN (Sin Polímero) 133 -32.2 °C 6.20 mm 14,600 mantenimiento. Nuestra meta es Mezcla HiMA NH 2,000* -33.1 °C 5.16 mm 10,000 hacer que los pavimentos sean más Mezcla HiMA VT + RAP 24 % 2,000* -30.1 °C 2.03 mm 10,000 VT HiMA Mixture + 24% RAP 1,144 -27.8 °C 2.87 mm NONE * La mezcla no alcanzó un criterio de fallo a la conclusión de 2.000 ciclos en el dispositivo OT. ASTM D36 Emulsion ID menor, lo que reduce costes y Profundidades HWTD - Punto Medias de Rodadas de Inflexión de la desde APA Después Separación de 8.000 ciclos El tamaño de las partículas y su distribución son los que normalmente se ven en una emulsión de microaglomerado modificada con látex que utiliza un betún más duro y no modificado. Asimismo, las propiedades de la mezcla de microaglomerado ISSA A143, como es la abrasión en pista mojada, son equivalentes o mejores que las de los sistemas con emulsiones de microaglomerados modificadas con látex tomadas como referencia. Asimismo, la baja viscosidad de la gota de partículas de HiMA facilita la coalescencia del residuo de HiMA cuando se aplica con una reformulación concurrente de la red de polímeros. asfáltico duradero con un espesor Figura 4: Resultados de los ensayos de las mezclas HiMA llevados a cabo en Minnesota (MN), New Hampshire (NH) y Vermont (VT). Para maximizar la durabilidad y la resistencia a la fatiga de la capa de microgranulado, también se incorpora un aglutinante un grado más blando con el polímero HiMA en estas fórmulas de emulsiones muy premodificadas. Dado que el punto de ablandamiento del residuo de la emulsión HiMA puede ser de hasta 15 - 20 °C más elevado que el del residuo de una emulsión de microgranulado modificado con látex, se mejora la resistencia a los problemas de drenaje. En el caso de las emulsiones para microaglomerados muy premodificadas se debe mantener un equilibrio entre la facilidad de la emulsificación y el nivel de carga del polímero. En el caso de la opción con polímero HiMA se determinó que un nivel de carga de porcentaje en peso de 6 (6w%) en el asfalto de base de la microemulsión ofrecía dicho equilibrio. La red de polímeros se vuelve continua en la mayoría de los betunes en la gama de porcentaje en peso de 6 – 8. Se puede obtener fácilmente la emulsificación en contenidos normales residuales de emulsión para microaglomerados principalmente gracias a la baja viscosidad del polímero D0243 KratonTM. rentables. Las fórmulas HiMA permiten una carga de polímeros mayor en la mezcla para alcanzar una reducción del 50 % en el espesor del asfalto. Control – 3,5 % peso, SBR modificado con látex 8 Volumen (%) El éxito del trabajo de laboratorio y modelaje de la Universidad Técnica de Delft, combinado con los datos de pruebas obtenidos en la pista de ensayos de pavimento del NCAT, sugieren que la tecnología HiMA bien podría aplicarse en trabajos de conservación de pavimentos, como en el caso del pavimentado con asfalto de superficies delgadas y los tratamientos superficiales con emulsión de betún. Cabe esperar que en la obra se logre mejorar la resistencia a la propagación de las grietas reflectantes y al agrietamiento térmico, así como la resistencia a la rodada que provocan los vehículos muy cargados, especialmente cuando giran en las intersecciones o en las calles residenciales. HiMA - 6 wt% D0243-Modificado 7 6 5 4 3 2 1 0 0.1 1.0 10.0 Tamaño de Partículas (mm) 100.0 1000.0 Agradecemos la Oportunidad de poder contestar a sus preguntas y de intentar dar con la solución que más convenga a sus requisitos de pavimento. Visite la web www.pavewithkraton.com o llame al teléfono 1-800-4-KRATON (572866) para saber más acerca de esta nueva solución tecnológica. Perfil de la Empresa Kraton Performance Polymers, Inc. es un productor líder mundial de polímeros que se utilizan para mejorar el rendimiento de productos que tienen que ver con prácticamente cualquier aspecto de nuestras vidas. Kraton tiene un historial de innovación que se remonta a casi 50 años, por algo fueron en la década de los sesenta quienes dieron origen a la química de los copolímeros en bloque de estireno (SBC, por sus siglas en inglés). Utilizada en infinidad de aplicaciones, Kraton aporta utilidad, valor y atractivo a productos que van desde los adhesivos a los revestimientos, del pavimentado y techado a artículos para el cuidado personal, material médico, elementos electrónicos y para la automoción. Kraton ofrece sus productos a un grupo diverso de más de 800 clientes repartidos por más de 60 países en todo el mundo. Dedicados a «Dar ventaja a los innovadores», también colaboramos con fabricantes para crear soluciones adaptadas a sus necesidades específicas. Distribución Mundial Sede Principal Centro de Innovación Fábrica Servicio Técnico Servicio de Atención al Cliente Sede en los EE. UU. Pacífico Asiático Europa, Oriente Medio, África Sudamérica Kraton Performance Polymers 15710 John F. Kennedy Blvd. Suite 300 Houston, Texas 77032 +1-800-4-KRATON (572866) [email protected] Rm 1601-03, Plaza 66, Phase 2 1266 West Nanjing Road Shanghai 200040, China +86 21 6289 6161 John M. Keynesplein 10 NL – 1066 EP Ámsterdam, Holanda +31 (0)20 201 7697 Av. Roberto Simonsem, 1500 13140-000 - Paulinia – SP, Brasil Dpto. de ventas y mercado; Tel.: +55 19 3874 7270 Teléfono: +55 19 3874 7272 Teléfono para cualquier otra consulta: +55 19 3874 7244 Para más información visite nuestra web www.kraton.com o escríbanos a [email protected]. Exención de Responsabilidad Legal: Aunque pensamos que la información anteriormente expuesta es verdadera y precisa, toda recomendación, presentación, declaración o sugerencia que pudiera hacerse en ella se expresa sin garantía o aval alguno y no establecerá ningún tipo de obligación ni por parte de Kraton Performance Polymers, Inc. ni por parte de sus asociadas. Asimismo, nada de lo anteriormente expuesto podrá interpretarse como una recomendación para utilizar un producto que contradiga cualquiera de los derechos de patentes existentes. Kraton Performance Polymers, Inc. expresamente se exime de cualesquiera responsabilidades por daños y perjuicios o lesiones derivadas de cualquier actividad relacionada de algún modo con esta publicación. Kraton y el logotipo de Kraton son marcas comerciales registradas propiedad de Kraton Performance Polymers, Inc. Giving Innovators Their Edge (Dar ventaja a los innovadores) es una marca de servicio registrada propiedad de Kraton Performance Polymers, Inc. © 2012 Kraton Performance Polymers, Inc. Todos los derechos reservados.