comparac ión de métodos de distribuci ón en planta para

Anuncio

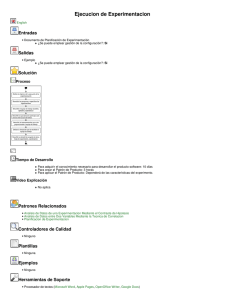

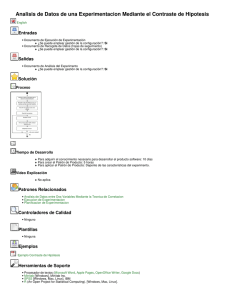

XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. COMPARAC IÓN DE MÉTODOS DE DISTRIBUCI ÓN EN PLANTA PARA CENTROS DE TRABAJO. APLICADO EN EMPRESA DEL SECTOR METALMEC ÁNICO Juan Carlos Lozano García (udv) juancho182@hotmail. com La desorganización en los centros de trabajo, es un problema muy común que enfrentan las empresas del sector metalmecánico, ya que por su naturaleza tipo taller, donde existen múltiples productos que son realizados en distintas máquinas y ssecuencias, se hace difícil encontrar una manera eficiente de ubicar las instalaciones que son necesarias para la realización de los procesos sin que se generen obstáculos al flujo y desorden en la planta de producción, lo que resulta inevitablemente en la subutilización y el mal manejo de los espacios disponibles en el área de trabajo, lo cual a su vez se manifiesta en problemas de excesos de inventarios y generación de sobrecostos. Este documento propone una solución al problema de desorden desde el punto de vista de la distribución en planta, reasignando los diferentes centros de trabajo que intervienen en la fabricación de los productos en las locaciones existentes en el área de producción. Primero se utiliza el método de Planeación Sistemática de la distribución (SLP), Posteriormente se emplea el modelo matemático de Koopmans y Beckmann, QAP, realizando la formulación del problema y desarrollándolo con lenguaje AMPL. Finalmente se emplea XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. el método de Vogel y el método Húngaro para determinar otras soluciones y así poder utilizar diferentes elementos para toma la mejor decisión en cuanto al diseño de distribución. Todas estas metodologías son aplicadas a un caso de estudio en la empresa Altitud S.A. del sector metalmecánico. Palavras-chaves: Distribucion en plantas, Método Húngaro, Método de Vogel, Planeación sistemática de la planta (SLP), Problema de asignación cuadrática (QAP). 2 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. A. 1. Introducción El tema de desorden en las plantas de producción de las empresas del sector metalmecánico ha sido ampliamente estudiado por muchos autores que proporcionan herramientas para identificar este tipo de problemas y métodos para solucionarlos. En estas factorías hay generalmente un tipo de distribución en planta orientada al proceso, ya que se producen piezas bajo pedido, y los componentes del sistema productivo se agrupan de acuerdo con la función que desempeñan y el movimiento de materiales resulta complejo pero permite flexibilidad (Josep M. Vallhonrat). En la literatura existente encontramos que entre las fábricas que presentan este tipo de organización, es común encontrar problemas relacionados con la inadecuada utilización del espacio disponible, en estos artículos se proponen metodologías sencillas que buscan identificar los principales elementos que causan los problemas más comunes en la distribución, como son generalmente las herramientas y las zonas de almacenamiento. Una vez identificados estos elementos se pretende organizarlos y reclasificarlos, aumentado la limpieza y el orden de las zonas de trabajo. El uso de listas de verificación para las herramientas y un lugar fijo de almacenamiento debidamente identificado buscan garantizar que todas las herramientas estén al alcance y en buen estado. Ya que el diseño de distribución en planta es un proceso largo y complejo que requiere un gran número de aspectos a tener en cuenta, existen diferentes metodologías para la solución de este problema, entre las más conocidas y difundidas está el SLP (Systematic Layout Planning), Metodología formulada por Richard Muther, este es un procedimiento sistemático multicriterio concebido para aplicarse en todo tipo de distribución en planta, independiente de su naturaleza, este método incorpora el flujo de materiales en el estudio de distribución, organizando el proceso de planificación total de manera racional y estableciendo una serie de fases y técnicas que permiten identificar, valorar y visualizar todos los elementos involucrados en la implantación y las relaciones existentes entre ellos. Sobre esta temática existen otros autores que proponen por ejemplo que “la distribución en planta y el manejo de materiales se relacionan directamente, ya que un breve diseño de la distribución reduce al mínimo la distancia de transporte de materia prima, ahorrando esfuerzos innecesarios de los trabajadores o de la maquinaria y así contribuyendo a disminuir los costos de producción, por lo tanto el criterio fundamental para evaluar el manejo de materiales es la reducción de los costos de producción, este concepto es de suma importancia pues nos muestra las ventajas económicas que representan un adecuado y ordenado uso del espacio que ofrece un correcto sistema de distribución en planta” (Juan Ramón Martínez). También se destaca la labor que efectuaron los estudiantes de ingeniería industrial, Castro, Ely Damir, Gonzales, Fernando, en el desarrollo de su tema de trabajo de grado que tiene como título “Estudio para un mejor aprovechamiento de la infraestructura productiva en la empresa ITECA S.A.”, quienes identifican que el principal problema de la empresa es la subutilización de su infraestructura productiva, por lo tanto se plantea la posibilidad de solución como un enfoque alternativo de promover la producción de nuevos productos que permitan utilizar el tiempo y el espacio improductivo de la infraestructura existente de la planta, de tal manera que permita el flujo de material en forma eficiente. Aunque muchos de estos modelos son útiles para nuestro caso de estudio, se basan principalmente en métodos intuitivos y de sentido común, que si bien aportan una solución factible a los problemas de distribución en planta que son generados por 3 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. la subutilización de los espacios destinados a hacer parte de los centros de trabajo, no ofrecen una solución optima al problema. Para nuestro caso de estudio se ha decidido abordar el tema de distribución con la ayuda de herramientas computacionales como el QAP y métodos heurísticos, como el SLP de Muther, el método de Vogel y el método Húngaro. 2. El problema de distribución actual El problema se evidencia cuando debido a una asignación deficiente de los centros de trabajo en las áreas existentes y disponibles, se generan excesos de material creando un proceso productivo que tiene obstáculos en la ruta del flujo de materiales, pasillos invadidos, desorganización del almacén, materiales apilados en el piso, chatarra en exceso y deficiencias en el control de inventarios, todo esto generado por una inadecuada disposición de materias primas, maquinaria e inventarios, que en ultimas retrasan las entregas y disminuyen la productividad (The Material Handling Institute, Inc). Dentro de las evidencias numéricas del estado actual de la empresa se encontró la mala utilización del espacio en el área de producción. Actualmente existen en la empresa caso de estudio básicamente dos áreas de producción, una queda en el primer piso y la otra queda en el segundo, esta última es utilizada para las operaciones de pulido y pintura que son necesarias en algunas piezas dependiendo de la posterior utilización de estos productos. Por medio de planos otorgados por la empresa (ver en Anexos) fue posible calcular el área total destinada a la fabricación de productos en la empresa que es de 217,40 m2. Utilizando las dimensiones de los centros de trabajo, de las áreas destinadas para almacenaje, para ubicación de materia prima, productos terminados, chatarra y demás desperdicios, se realizaron los planos de distribución actual de la empresa y también se pudo calcular el área total que está siendo mal utilizada. Cuando mencionamos que es mal utilizada, nos referimos a la totalidad de área ocupada por material, estantes, chatarra, etc. que no deberían estar en la planta por que ocupan espacio y no existe necesidad alguna para mantener su ubicación actual. Con esta información obtenemos el porcentaje de subutilización para el piso 1 de 18,84% y del piso 2 de 11,36%, Tomando como base para estos cálculos los datos que aparecen en la tabla 1. Área Área mal disponible utilizada (m²) (m²) 1er Piso 167,1526 31,49 2do Piso 50,2516 5,71 Tabla 1. Áreas mal utilizadas Ubicación 3. Propuesta metodológica Con respecto a este problema la propuesta es eliminar toda la chatarra y los materiales que no agregan valor al proceso productivo de la planta, y al realizar esto, reacomodar las instalaciones del primer piso de tal manera que en este se puedan realizar las operaciones de Pulido y Pintado, esto con el fin de eliminar el hecho de tener que subir al segundo piso de la planta para realizar estas dos operaciones. Si se ejecuta tal propuesta, es decir, si se elimina del primer piso de la planta absolutamente todo lo innecesario y se ubican las operaciones de Pulido y Pintado en el primer piso se tendrían los datos que aparecen en la tabla 2. Área Mal Utilizada piso 1 Área utilizada para Pulido y Pintado piso 2 Espacio libre piso 1 con la implementación de la propuesta 31,49 m² 29,5 m² 1,99 m² 4 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. Tabla 2. Reubicación de áreas de pulido y pintura Con la reubicación de las operaciones de Pulido y Pintado en el primer piso se obtendría una reducción del área mal utilizada en este piso de 75,53%. Una vez se ha determinado que la mejor ubicación de los centros de trabajo de pulido y pintura es el piso uno, se procede a establecer la nueva distribución de la planta en este piso. Se emplean cuatro diferentes modelos que permiten la asignación de los centros de trabajo en las localizaciones disponibles, se analizan sus soluciones para escoger la que genera el mínimo costo en función del flujo y la distancia. La idea con esta metodología es tener mejores elementos que permitan realizar un correcto análisis al momento de decidir cuál puede ser la mejor solución. 3.1 Metodología SLP Para iniciar el diseño y la reubicación de las instalaciones se hará uso de la metodología SLP que nos aporta herramientas útiles para el análisis de la situación de la planta, esta es una técnica poco cuantitativa que se basa en los juicios del analista para distribuir la planta, basado en la conveniencia de cercanía entre las distintas áreas o procesos analizados. Primero y a partir de los datos iníciales, como son los productos que son realizados en la fábrica, con sus variantes y características, la ruta que estos siguen, así como su secuencia y la maquinaria que utilizan en el proceso se construye el flujo de materiales. En el caso donde hay varios productos conviene usar el diagrama multiproducto que es una herramienta muy adecuada para tener una visión conjunta de los procesos correspondientes a diversos productos, especialmente cuando se trata de grupos de productos con procesos similares. Para nuestro caso de estudio tenemos 3 productos, el diagrama correspondiente se muestra en la figura 1. Con este diagrama es posible identificar todas las etapas de los productos elaborados por la empresa, significando la pauta inicial para establecer la importancia de las relaciones entre las diferentes secciones de la planta. Fig1.Diagrama multiproducto de Altitud S.A Finalmente La información recogida hasta el momento, referente tanto a las relaciones entre las actividades como a la importancia relativa de la proximidad entre ellas, es recogida en el Diagrama Relacional de Actividades. Éste pretende recoger la ordenación topológica de las actividades con base a la información de la que se dispone. De tal forma, en dicho grafo los departamentos que deben acoger las actividades, son adimensionales y no poseen una forma definida. El diagrama es un grafo en el que las actividades son representadas por nodos unidos por líneas. A continuación este diagrama se va ajustando a prueba y error, lo cual debe realizarse de manera tal que se minimice el número de cruces entre las líneas que representan las relaciones entre las actividades, o por lo menos entre aquellas que representen una mayor intensidad relacional. De esta forma, se trata de conseguir distribuciones en las que las actividades con mayor flujo de materiales 5 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. estén lo más próximas posible (cumpliendo el principio de la mínima distancia recorrida, y en las que la secuencia de las actividades sea similar a aquella con la que se tratan, elaboran o montan los materiales (principio de la circulación de flujo de materiales), este grafico se muestra en la fig. 2. a partir de este diagrama es posible observar una distribución en donde se evitan al máximo los cruces y se localizan cerca los centros de trabajo que tienen mayor flujo. distancias actuales que presentan las diferentes secciones en la empresa. También es importante establecer los flujos que se presentan entre las instalaciones de la planta, lo que permite conocer la importancia entre dichas zonas. Los flujos y las distancias de recorrido del caso de estudio se encuentran en los anexos. Planteamiento del modelo matemático. Variable de decisión: Fig2. Diagrama de relación de actividades de Altitud S.A. Función objetivo. Minimizar Sujeto a El costo de esta distribución se calcula de igual manera que el costo del modelo QAP que se describe a continuación, para hacer posibles las comparaciones de los métodos. El costo que se presenta con la distribución de planta producto de la aplicación de la metodología SLP es de $922.335,52. 3.2 Modelo QAP El problema de asignación cuadrática (QAP) es un problema estándar de teorías de localización, el cual trata de asignar las n instalaciones en p localizaciones asignando un costo asociado a cada par de asignaciones, este costo depende de las distancias de las localizaciones y flujos de las instalaciones, por lo tanto se busca minimizar el costo en función de la distancia y flujo. Para realizar el planteamiento del problema de asignación cuadrática (QAP), en primera instancia se hace necesario conocer las Para todo m Para todo n Planteamiento de los parámetros. Como se aprecia en el modelo, los parámetros a ingresar en el modelo son los correspondientes a flujos y distancias. Para este caso se tomará el flujo como el correspondiente al promedio de veces que un operario se dirige de un centro de trabajo a otro mensualmente, y para considerar las distancias también se establecerá como el costo de transportar dichos materiales entre las localizaciones teniendo en cuenta el costo de la mano de obra por unidad de tiempo multiplicado al tiempo empleado para transportar los materiales entre las diferentes 6 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. localizaciones (los cálculos se realizan en los anexos). Resultados Antes de presentar el resultado del modelo QAP, es necesario mostrar el valor de la distribución actual de acuerdo a las matrices modificadas empleadas para calcular el QAP obteniendo un valor de $ 798.576. Una vez utilizado el servidor NEOS se encontró el valor óptimo que minimiza las distancias entre los diferentes centros de trabajo con respecto al flujo que presentan. El valor de la función objetivo es para este caso es de $ 479.040. 3.3 Método de Vogel El método de Vogel consiste en que para cada renglón y columna que este bajo consideración, se calcula su diferencia, que se define como la diferencia aritmética entre el costo unitario más pequeño (cij) y el que le sigue, de los que quedan en ese renglón o columna. (Si se tiene un empate para el costo más pequeño de los restantes de un renglón o columna, entonces la diferencia es 0). En el renglón o columna que tiene la mayor diferencia se elige la variable que tiene el menor costo unitario que queda. (Los empates para la mayor de estas diferencias se pueden romper de manera arbitraria). En el caso de la distribución de planta de la empresa Altitud S.A. el método de Vogel fue desarrollado y sus resultados y procedimiento se presentan a continuación: Para la determinación de la matriz de costos que es la base sobre la cual se aplicara el método de Vogel, se empleó la matriz resultante de la multiplicación de la matriz de distancia con costo y la matriz de flujo con frecuencias de recorrido, a este resultado se le denomino Matriz de Costo de Recorrido (ver anexos). Una vez que se ha determinado la matriz anteriormente mencionada se procede a aplicar el método de Vogel para encontrar una solución al problema de distribución de planta de la empresa estudiada. El costo del resultado del método se calculo de igual manera que el costo del modelo QAP de manera que fueran fácilmente comparables. El costo que se presenta con la distribución de planta producto de la aplicación del método de Vogel es $969.731, lo cual es un resultado muy superior al obtenido en el modelo QAP. 3.4 Método Húngaro El método Húngaro consiste en asignar el mayor flujo que se encuentre en la matriz de flujos a la menor distancia que se halle en la matriz de distancias, de manera que la multiplicación de los dos factores sean lo más pequeña posible, esto se realiza de manera repetitiva hasta que todas las células se encuentran asignadas a una localización. Durante el desarrollo del método se deben tener consideraciones de localización y células que ya han sido asignadas para no generar duplicidad al momento de la consolidación de resultados. El costo del resultado del método Húngaro se calculo de igual manera que el costo del modelo QAP para que fueran fácilmente comparables. El costo que se presenta con la distribución de planta producto de la aplicación del método de Vogel es 1.035.510, lo cual es un resultado muy superior al obtenido en el modelo QAP. 4. Resultados Los diferentes métodos empleados para realizar la solución al problema fueron evaluados con los mismos criterios en cuanto a los costos por distancias recorridas y frecuencias de recorridos. Dichos resultados se muestran en la tabla 3. 7 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. Actual SLP QAP Vogel Hungaro 798.57 922.33 404.4 1.035.51 969.731 5 5 69 0 Tabla 3. Comparación de resultados ($pesos) Al evaluarse con los mismos parámetros las diferentes soluciones es posible establecer que con la distribución propuesta usando el modelo QAP es posible reducir los costos en función de la distancia y el flujo, siendo esta la mejor solución para el problema de distribución de la empresa Altitud S.A., sin embargo es necesario tener en cuenta diversos aspectos que impactan el desarrollo de esta propuesta y se hace necesario analizar, los cuales mencionaremos a continuación: Aprovechamiento del espacio Con la distribución propuesta y al ubicar los centros de trabajo de pulido y pintura se obtiene, como mencionamos anteriormente, la disminución del área mal utilizada en la planta es de 75,53%, quedando un área de 50,25m2 disponibles para futuros proyectos en los que trabaja la empresa actualmente, así como espacio suficiente para organizar mejor el área de comedores y baños, que son muy importantes para el mejoramiento de las condiciones de trabajo de los operarios en la planta. Mejoramiento del flujo Al ubicar en el primer piso los centros de trabajo de pulido y pintura se reducen los desplazamientos innecesarios al segundo piso que se realizan actualmente en la empresa, de esta manera se disminuyen los retrocesos y obstáculos en la ruta del flujo de materiales y productos terminados. Además con la distribución propuesta por el modelo QAP, se busca disminuir las distancias entre las áreas que tienen un flujo significativo para los procesos y de esta forma disminuir también los obstáculos al flujo de los procesos. Seguridad Industrial En este criterio la propuesta puede ser considerada como atractiva, ya que al bajar la estación de pulido y pintura al primer piso se disminuye la tasa de accidentalidad ya que los operarios no tienen que subir y bajar escaleras con los productos. Sin embargo, al realizar estos cambios los operarios que no estaban expuestos a los residuos de pintura y materiales particulados, lo estarían y podría verse afectada su salud. Frente a esto es muy importante que se haga una correcta adecuación de estos centros de trabajo y se calcule el tamaño adecuado de las campanas de extracción que son necesarias para evitar estos inconvenientes. Espacios disponibles Analizar si en los espacios disponibles de la planta se pueden ubicar las maquinas, es otro elemento importante para evaluar la conveniencia de la propuesta de distribución que género el modelo QAP. Las medidas se presentan en la tabla 4, en la cual es posible ver que las máquinas pueden ser reubicadas en los espacios dispuestos por el modelo QAP, el espacio no utilizado es el que corresponde al desplazamiento de los trabajadores y al almacenamiento del material en proceso. En el área de pulido se necesita una herramienta eléctrica que no ocupa mucho espacio, por lo tanto este centro de trabajo no tiene restricciones de espacio para su reubicación. En el área de pintura se necesita de un compresor que ocupa poco espacio, así que este centro de trabajo tampoco tiene 8 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. problemas para ser reubicado en el espacio asignado por el modelo. En el área de soldadura tenemos equipos para soldadura eléctrica y TIC, que pueden ser fácilmente reubicados en los espacios propuestos por el modelo QAP, sin embargo es importante resaltar que estos equipos necesitan una corriente de alimentación de 220 voltios, que no está disponible sino en una zona de la planta, pero ya que el modelo ubico el centro de trabajo de soldadura cercano a esta área, esto no representa un problema significativo en esta propuesta de distribución, por lo tanto solo se optara por adecuar una instalación eléctrica para conectar los equipos de soldadura cuando sea necesario. En el centro de trabajo de lijado se hacen operaciones manuales que no requieren de máquinas, por lo tanto no hay inconvenientes en la reubicar este centro de trabajo, según la propuesta del modelo QAP. Espacio Espacio no disponible utilizado en metro. Anc Lar Anc Lar Anc ho go ho go ho 0,7 3,6 4,2 1,0 3,5 Medidas en metros Máqui Lar na go Torno 2,6 Fresad ora 1,6 1,0 3,6 4,0 2,0 3,0 Cortad ora 3,0 0,9 3,6 4,0 0,6 3,1 Taladr o 1,3 0,7 3,6 4,0 2,3 3,3 Tabla 4. Disponibilidad de espacios 4.1. Análisis Cuantitativo de la Mejora Lo que se busca en este análisis es observar la evolución que han tenido ciertos indicadores importantes para la empresa estudiada. Recorrido del producto por la planta: Es la distancia por la cual pasan las materias primas hasta llegar a ser productos terminados. Se analizó para cada uno de los modelos empleados, cual es la distancia que debe recorrer cada uno de los productos analizados en esta empresa, obteniéndose los datos de la tabla 5. En la cual es posible visualizar que el método que genera el mayor ahorro en cuanto a las distancias recorridas es el QAP con un total de 138,9 metros comparado con el actual de 173,2 metros, por lo tanto el análisis económico se realizará con base a la distribución originada con el modelo QAP. Distancias totales recorridas por producto (metros) Modelo Estructur Poste Accesori Tota emplead a s os l o metálica situació 173, 47,1 94 32,1 n actual 2 138, QAP 67,2 53,8 17,9 9 178, Vogel 65,4 70,9 42,0 3 234, Húngaro 85,9 106,2 42,3 4 186, SLP 65,4 81,4 39,7 5 Tabla 5. Distancias recorridas Eficiencia de los operarios por centro de trabajo: Es la relación entre la cantidad de productos realizados y el tiempo empleado para la terminación de estos. Para analizar este indicador será necesario primero analizar el tiempo de ciclo para cada uno de los productos seleccionados en la empresa, obteniendo los datos que se presentan en la tabla con los tiempos de ciclo por producto correspondiente a la situación actual que se encuentra en los anexos. 9 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. Lo que se busca al reasignar la distribución de los centros de trabajo en la planta es disminuir estos valores del tiempo de ciclo, por lo tanto se realiza el análisis con respecto al método QAP. Como el tiempo de transporte del producto de un centro de trabajo a otro es incluido en los anteriores tiempos de ciclo, si se reduce las unidades de distancia a recorrer, por ende es menor el tiempo requerido para realizar la operación y los tiempos de ciclo pueden presentar un menor valor. Dichos valores se presentan encuentran en la tabla 6. En la tabla 7 se observa que para el producto postes y accesorios el valor del tiempo de ciclo es menor, por lo tanto presentan una mayor tasa de rendimiento. Como era de esperarse, al reasignar los centros de trabajo dentro de la planta de producción, se puede observar que la planta puede fabricar mas unidades por día brindando así una mayor productividad a la empresa. Variación en los tiempos de ciclo (min) PRODUCT ACTUA VARIACIÓ QAP O L N% estructura 120, 120,0 0% metálica 0 postes 9,6 8,9 7% accesorios 11,9 11,5 3% Tabla 6. Variación de los tiempos de ciclo Tasa de rendimiento (unds/día) PRODUCT ACTUA QA VARIACIÓ O L P N% estructura 4 4 0% metálica postes 50 54 7% accesorios 40 42 3% Tabla 7. Tasa de rendimiento Cantidad de reportes de enfermedad de los operarios por mes: número de reportes de enfermedad de los operarios activos en la planta durante cada mes que transcurre. Este indicador es de vital importancia para cualquier compañía, especialmente para una empresa metalmecánica donde se presenta una gran cantidad de factores de riesgo hacia los empleados. Sin embargo, este indicador no será evaluado en este análisis, ya que se considera que debería ser incluido un programa de salud ocupacional, el cual permite identificar diferentes elementos relacionados a la seguridad de los empleados. 4.2. Análisis económico de la Propuesta De los diferentes escenarios que se consideraron para la distribución de planta de la empresa Altitud S.A, solo la distribución propuesta en el modelo QAP presenta un valor menor a la configuración con la cual actualmente funciona la empresa, es por ello que solo se tendrá en cuenta esta alternativa para la valoración económica de la mejora. La reubicación de las máquinas es relativamente sencilla, ya que las únicas maquinas que requieren de especificaciones especiales son la troqueladora y la soldadora millermatic. En el caso de la troqueladora se requiere un anclaje especial para la maquina, ya que las vibraciones pueden hacer que la maquina se desplace y afecte el piso de la planta. Tanto la troqueladora como el soldador requieren de una adecuación especial de energía para que se llegue a 220 V. Debido a que el local ya cuenta con estas adecuaciones de energía en varias posiciones de la fábrica, solo se requeriría una extensión en caso de q las maquinas queden alejadas de los tomas de 220V (se estima un precio máximo de 35.000 pesos por cada extensión). 10 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. Se estima que la mano de obra y los insumos necesarios para anclar la troqueladora tienen un costo total de 1’750.000 pesos (este dato fue proporcionado por el gerente de la fabrica quien recientemente instalo la troqueladora). Los ahorros generados por la nueva distribución son de $385.106,51 en el transporte de materiales, productos en proceso y terminados. Como este es un ahorro que se mantendrá a perpetuidad su estimación del valor presente es el siguiente: La tasa 9,78% es el promedio de la tasa mínima de retorno que esperar obtener en el sector de manufactura del acero en Colombia. Para calcular cuando se efectúa el retorno sobre la inversión que se realizara, se emplea la siguiente fórmula: También se evidenció la correlación entre la distribución de planta de una empresa con la productividad que presenta la misma y como algunos pequeños cambios pueden llegar a proporcionar un alza en los niveles de productividad y eficiencia de la empresa. El método heurístico de Vogel contempla escenarios en los cuales se rompe los empates entre la diferencia de costos mínimos de manera arbitraria, por lo cual el nivel de mejoramiento que se puede presentar aplicando el método estará estrechamente ligado al criterio de quien lo aplique para romper estos empates. La distribución en planta generada por el modelo QAP parece ser la mejor debido a que además de tener en cuenta la relación entre los diferentes centros de trabajo también toma en cuenta el flujo que se presenta entre estos, lo cual genera ahorros debido a la disminución de los recorridos realizados. 4. REFERENCIAS DOMÍNGUEZ MACHUCA, JOSÉ ANTONIO (1995), Dirección de operaciones: Aspectos Tácticos y Operativos en la producción y en los Servicios. Madrid, España. MARTÍNEZ, JUAN RAMÓN. Producción, procesos y operaciones. 2002 5. Conclusiones Gracias a la realización de este trabajo se pudo constatar que toda empresa, sin importar su tamaño, si existe un sistema de productivo entonces existirá una manera de distribuir las instalaciones, cosa que en muchas empresas (sobre todo las pequeñas) no tienen presente, pues parece no importarles lo suficiente la manera como se afecta su productividad y eficiencia de acuerdo a la distribución de planta implementada. MUTHER, RICHARD. Distribución de planta. Editorial Hispano Europea S.A. España. 1981. VALLHONRAT, JOSEP M.; COROMINAS, ALBERT. Localización, distribución en planta y manutención. 1991. Información obtenida en The Material Handling Institute, Inc. 11 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. APENDICE 1. PLANOS DE DISTRIBUCIÓN – ÁREAS UTILIZADAS 12 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. Matriz origen-destino con los volúmenes totales mensuales producidos correspondientes al conjunto de los productos E, P, A. APENDICE 3. DATOS NECESARIOS PARA LA REALIZACION DEL MODELO QAP Matriz de distancias (Los datos se presentan en metros). Matriz de distancias con costos incluidos. 13 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. APENDICE 4. DATOS Y PLANOS PARA EL METODO DE VOGEL Y EL METODO HUNGARO Matriz de flujo considerando las frecuencias mensuales. Matriz de costo de recorrido 14 XVI INTERNATIONAL CONFERENCE ON INDUSTRIAL ENGINEERING AND OPERATIONS MANAGEMENT Challenges and Maturity of Production Engineering: competitiveness of enterprises, working conditions, environment. São Carlos, SP, Brazil, 12 to 15 October – 2010. APENDICE 5. TIEMPOS DE CICLO Tabla con los tiempos de ciclo por producto 15