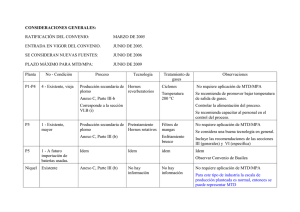

Decisión de Ejecución de la Comisión de 28 de febrero de 2012 por

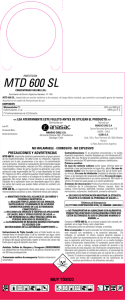

Anuncio