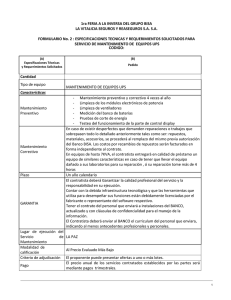

Punto 5 - Especificaciones Técnicas Particulares

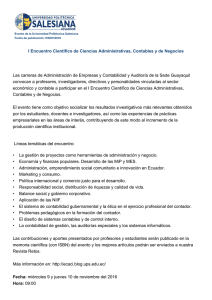

Anuncio