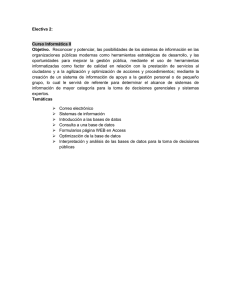

Optimización de las cotas de reglaje de la distribución de un motor

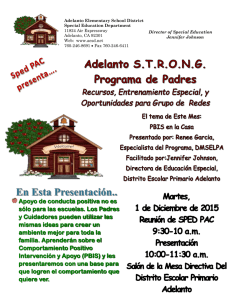

Anuncio