Descargar

Anuncio

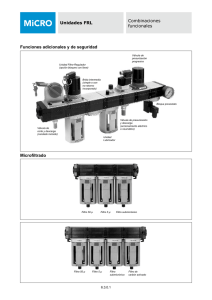

Transportes neumáticos de polvo y rechazos Introducción a la problemática de diseño y cálculo En primer lugar debo aclarar que este taller no está destinado a desarrollar el cálculo de un TN. Esto se debe a que en realidad no hay solo una solución para cada caso y por lo tanto el cálculo no es directo, sino que hace por aproximación y tiene una gran importancia la experiencia del calculista para aplicarla en cada situación en particular. Por lo tanto para no inducir a errores solo vamos a dar una idea general sobre el tema y sobre todo conceptos para poder tomar decisiones en el momento del diseño y la operación de un TN. Por otro lado, si bien este taller es sobre TNs, en realidad nosotros tratamos de explicar a nuestros clientes la inconveniencia de estos sistemas. Los problemas más comunes son el taponamiento eventual y el desgaste de los elementos que componen el sistema. Nosotros decimos que todos los beneficios de un TN los tiene el proyectista porque con poco lugar y casi sin limitaciones espaciales puede mover cualquier producto de un lugar a otro de la planta. Pero todos los inconvenientes del sistema se los quedan finalmente los operadores del sector y mantenimiento. Por un lado, a pesar de todas las precauciones que se toman durante el cálculo, los TN de sucios suelen ser inestables y cada tanto pueden taponarse. Por otra parte el desgaste a que son sometidos los elementos del TN (caños y curvas) y sobre todo las válvulas rotativas es siempre muy importante. Finalmente cabe recordar que durante el transporte se producen golpes del material contra las paredes del conducto y en particular en las curvas. La velocidad de transporte promedio es 22 / 23 m/seg, esto es unos 80 km/h. Por lo tanto no se recomienda transportar semilla o pellets ya que va a sufrir roturas durante el movimiento. Transportes neumáticos de rechazos Página 1 Fotos de los componentes fundamentales de un TN Soplador bomba root: Forma de trabajo positiva (presión) Válvula de alimentación: Paso horizontal y Paso vertical con venturi Transportes neumáticos de rechazos Página 2 Curvas con revestimiento cerámico y cañería standard Filtros y ciclones de llegada Transportes neumáticos de rechazos Página 3 Filtros y ciclones de llegada Transportes neumáticos de rechazos Página 4 Tipos de transporte según su uso Según sea el uso que se le va a dar al TN podemos hablar de dos grandes tipos de TN. A – Transporte de producción. B – Transporte de sucios o rechazos. La diferencia es que mientras el primer grupo transporta un material homogéneo y tiene una capacidad de transporte prácticamente fija, el segundo grupo transporta una mezcla totalmente heterogénea y muy variable en el tiempo. Los transportes del primer grupo son usuales por ejemplo en la industria molinera y funcionan en general perfectamente sin mayores problemas. El segundo grupo es el más complicado y es la base de nuestro trabajo ya que en general estos TNs transportan el sucio o rechazo separado en los ciclones y filtros; y justamente por ser rechazos, tanto la composición en tamaño como la cantidad varían en forma considerable. Por otro lado el tipo de producto no homogéneo tiene tendencia a enredarse a formar nudos o pelotas que eventualmente terminan taponando los sistemas. Resumiendo. Los sistemas de producción en general andan bien sobre todo cuando mueven materiales nobles como por ejemplo harina. Los sistemas de transporte de sucios, deben ser calculados con mucho más margen para poder cubrirnos de los inevitables picos en la cantidad y variedad del material a transportar. Tipos de transporte según la densidad de transporte Según la concentración de material a transportar diluida en el aire, los TNs se pueden clasificar en. A – Fase densa. B – Fase diluida. Los TNs de fase densa tienen alta concentración de material por metro cúbico de aire. El material se mueve más lentamente y se aplica solo para productos homogéneos. Es decir en general son transportes de producción. Los TNs de fase diluida son los que utilizamos para mover sucios o rechazos ya que al mover el material con baja concentración por metro cúbico de aire, hay menos peligros de taponamientos. En este taller solo vamos a desarrollar conceptos de TNs en fase diluida. Tipos de transporte según presión en el interior del conducto Según la presión del aire de transporte, los TNs se pueden clasificar en. A – Positivos o por presión. B – Negativos o por aspiración. Transportes neumáticos de rechazos Página 5 Esquema tipo de un TN por presión Salida aire Valv. rot. ingr. material Ciclón o filtro separador (+) Valv. rotat. salida material Bomba root Esquema tipo de un TN por aspiración (-) Valv. rot. ingr. material Bomba root Filtro de mangas separador Valv. rotat. salida material Comentarios sobre el funcionamiento de cada uno de los elementos de un TN funcionando por presión o por aspiración 1 – Bomba root (o ventilador de alta presión) PRESIÓN La bomba root trabaja más cómoda en los sistemas por presión ya que aspiran aire atmósfera. En el ingreso del aire las bombas tienen su propio filtro. Si el lugar donde está ubicado el equipo es muy sucio se debe prolongar la toma de aire para aspirar en un lugar más limpio. En casos muy complicados se puede poner un prefiltro metálico de manera de prolongar la vida útil del filtro propio de la bomba. Según el modelo el máximo de presión admitida varía entre 0,6 y 1,0 kg/cm2. ASPIRACIÓN En este caso la bomba aspira a través del filtro de mangas, por lo tanto está expuesta a la rotura de tela de alguna manga. Según el modelo el máximo de aspiración admitida es aproximadamente 0,5 kg/cm2. Es decir que el sistema tiene una mayor limitante de cálculo que en el caso de funcionar por presión. En algunos casos de TN de baja capacidad (menos de 1 ton/hora) y corta distancia (no más de 40 metros aprox.) la presión final del sistema resulta muy baja y la bomba root se puede reemplazar por un ventilador. La presión límite razonable para trabajar con un ventilador está en el orden de los 700 mm CA. Los sistemas con ventilador usan en general un caño más grande (para bajar la presión que es la limitante del ventilador). Esto hace que el TN trabaje con menos concentración de material por metro cúbico de aire. Transportes neumáticos de rechazos Página 6 El ventilador tiene la ventaja que si trabaja por aspiración se le puede poner solo un ciclón (en el caso de la bomba root se requiere necesariamente un filtro), ya que el ventilador no es tan sensible al paso del polvo por dentro del equipo. 2 – Válvula rotativa de alimentación PRESIÓN La combinación de aire sucio y presión positiva dentro de la válvula hace que la misma esté expuesta a un desgaste importante en plazos que pueden ser muy cortos. Para evitar este problema es muy importante que la tolva de alimentación de la válvula rotativa tenga una toma de aspiración. Esta toma por un lado va a deprimir la tolva evitando que la tolva “fume” y lo más importante va a deprimir la válvula rotativa evitando que la presión salga por el laberinto de sello de los rodamientos. Al evitar que el aire sucio salga por el sello de los rodamientos se está evitando el mayor daño por desgaste que recibe la válvula. La presión positiva del TN se libera hacia la toma de aspiración y el laberinto resulta con presión negativa con lo cual permanentemente va a haber ingreso de aire limpio exterior evitando el desgaste que produce el aire con polvo. En caso de no haber disponible un sistema para deprimir la tolva, un método alternativo (válido solo para algunos modelos de válvulas rotativas) es presurizar el laberinto con un caño de cobre o manguera de presión conectada al caño del mismo TN pero en el tramo donde tiene todavía aire limpio, es decir antes de la carga de la válvula rotativa. ASPIRACIÓN En este caso la válvula rotativa trabaja sin problemas porque la presión inferior es negativa, es decir que el tema del desgaste del laberinto ya está resuelto con la misma presión negativa del TN. En algunos casos en donde la alimentación del TN ya está regulada, podría no ser necesaria la válvula rotativa, aunque de ser posible es recomendable colocar una válvula rotativa para mejorar la alimentación del TN. 3 – Caños, curvas y accesorios del TN Lo que produce el desgaste en caños y curvas es el paso del material transportado, pero esto es independiente de la presión. De manera que en el sector de conducción del material, sea la presión positiva o negativa es lo mismo a los efectos del desgaste. El sistema por presión tiene una ventaja de tipo práctica a los efectos de controlar el sello de las juntas. Si el sistema está positivo, la salida de aire es acompañada por un poco de polvo fino con lo cual el control es fácil de hacer visualmente. Mientras que en el caso de presión negativa, una apertura de un sello implica un ingreso de aire limpio que es imposible de detectar visualmente y requiere de un seguimiento más minucioso para poder encontrar la pérdida y subsanarla. Transportes neumáticos de rechazos Página 7 4 – Sistema separador de polvo (Ciclón o filtro de mangas) PRESIÓN La llegada de un TN de presión puede ser la combinación de varios elementos dependiendo del grado de control ambiental que se requiera. Puede ser que no tenga ningún sistema separador y que el caño sople a boca libre dentro de un silo, celda o incluso al aire libre. Puede ser un ciclón con o sin válvula rotativa. Puede ser un filtro de manga, con sin ventilador de depresión del filtro. O puede ser una combinación de ciclón y filtro de mangas. El diseño de la llegada depende del tipo de proyecto y del material que estamos transportando. ASPIRACIÓN En este caso el sistema debe tener necesariamente un filtro para proteger la bomba root. En el diseño del filtro hay que tener en cuenta que debe ser capaz de resistir una presión negativa que puede llegar a -0,5 kg/cm2. La cual es importante cuando se trata de equipos de forma rectangular. En los sistemas por aspiración la válvula rotativa de sello es obligatoria. En resumen, cada tipo de funcionamiento tiene sus pro y sus contras, aunque en general son más habituales los TNs por presión. Queda a consideración del diseñador elegir el sistema más adecuado para cada caso. Elementos para el cálculo de un TN Para dimensionar un TN se requieren los siguientes datos: • • • • • • • Cantidad de material a transportar Peso específico del material a transportar. Tamaño de las partículas. Información sobre el comportamiento físico del material. Longitud total del recorrido (horizontales+verticales). Diferencia de altura entre el punto de comienzo y el punto de llegada. Cantidad de curvas del sistema. Definir forma de separación de la mezcla polvo/aire (Ciclón / filtro). Con estos datos se hace un cálculo similar a un cálculo de una cañería de agua. Es decir se suma la perdida de carga por metro de tramo, más la perdida de carga por cada curva, más las perdidas por los elementos de separación y se obtiene la presión total del sistema. Otros datos interesantes ya no para el cálculo, sino para tener en cuenta en el diseño general del sistema son: • • • Cantidad de puntos de ingreso del material (Ideal un solo punto). Cantidad de puntos de egreso del material (Requiere o no válvulas de desvío). Características físicas/quimicas del material. Tendencia a agrumarse, agresividad, etc. Transportes neumáticos de rechazos Página 8 Formula general para calcular un TN CALCULO PERDIDA DE CARGA FORMULA GENERAL : P = Pe m. x ((V² /2g) x ( F1 + L F2/D + F3 N ) + H ) = P = Presión del sistema [ mm columna de H2O] Peso específico de la mezcla aire+material transportado Pe m. = [kg/m3] Velocidad de transporte V = [ m/seg] Aceleración de la g = gravedad [ m/seg2] F1 = Coeficiente de inicio de moviminento [2,5 promedio] Longitud total de la cañería L = (horizontal+vertical) [m] Coef. de rozamiento del material en la cañería [ 0,012 / 0,015 F2 = promedio] Diámetro interno de la D = cañería [m] F3 = Coef. por relación entre D/ radio de curvatura [0,50 máximo] Cantidad de N = curvas.Recorido vertical del la H = cañeria [m] Transportes neumáticos de rechazos Página 9 Cálculo de un TN El cálculo comienza con la selección del diámetro del conducto. Para seleccionar el conducto hay que tener en cuenta que por un lado se debe mantener la velocidad de transporte (entre 21 y 25 m/seg.), pero además hay que mantenerse dentro de la presión a la que puede trabajar el equipo impulsor (ventilador o bomba Root). La presión depende en forma directa de la cantidad de material a transportar y del largo del TN. Por lo tanto para mantener la presión dentro de valores admisibles, se debe elegir un diámetro y con esto calcular la presión. Si la presión resulta muy alta, se debe agrandar el caño. Si la presión resulta baja se puede achicar el caño. En la selección del diámetro también intervienen otros factores de acuerdo al tipo de material a transportar. Nuestra experiencia indica que por más que por cálculo sea posible, no conviene trabajar con caños de diámetro menor a 100mm. Como debemos mantener la velocidad constante al agrandar o achicar el caño, estamos también agrandando o achicando el caudal. Y como la cantidad a transportar es constante, al agrandar el caudal estamos bajando la concentración de material por metro cúbico y viceversa. La concentración de material admisible varía con los diversos tipos de materiales. Para materiales secos, homogéneos y finos (polvo limpio, harina, etc) la concentración puede llegar a 10 kg por m3 de aire. Para materiales con tendencia a enredarse como la cáscara de soja o maní sin moler, las concentraciones recomendadas deben andar aproximadamente en los 5 kg por m3 de aire. Es decir, no se trata de una fórmula directa, sino de un cálculo iterativo donde se verifica la presión total, en función de los diámetros comerciales de los caños y de la presión y caudal que entregan los distintos modelos de sopladores. Solo a los efectos ilustrativos indicamos un gráfico de relación capacidad de transporte versus diámetro de la cañería. GRAFICO DIAM / CAPACIDAD 80m - 0,4 kg/cm2 40 35 273 30 25 Ton / h. 219 20 15 168 10 141 127 5 114 100 0 89 76 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 Diam ext. conducto (mm) Transportes neumáticos de rechazos Página 10 Este gráfico es solo orientativo, no es apto para el cálculo de un TN y está referido a una distancia fija. La idea es visualizar como varía el diámetro de la cañería respecto a la cantidad de producto a transportar. Como se trata de mantener constante la concentración, la relación capacidad versus diámetro del caño es aproximadamente lineal. Para visualizar la relación entre capacidad de transporte y el largo de un TN, tenemos este otro gráfico referido a los diámetros comerciales de los tubos. Abaco estimacion diam. caño TN 16,0 Diam 168 15,0 14,0 Diam 168 Diam 141 13,0 Diam 127 Diam 114 12,0 Diam 100 Diam 89 11,0 Diam 141 Capac. (Ton/h) 10,0 Diam 76 9,0 Diam 127 8,0 7,0 Diam 114 6,0 Diam 100 5,0 Diam 89 4,0 3,0 2,0 Diam 76 1,0 0,0 0 50 100 150 200 250 300 350 400 Long. (m) En el gráfico se aprecia que para una misma capacidad de transporte, a medida que el TN es más largo debemos aumentar el diámetro de la cañería para evitar superar la presión máxima del soplador. Reiteramos que es no es un gráfico para cálculo, es solo para visualizar comparativamente como se relacionan capacidad, diámetro y longitud de un TN. Una vez definido el diámetro de la cañería, con la velocidad de transporte correspondiente a cada material se calcula el caudal de aire y con el caudal y la presión de selecciona el modelo del soplador y el número de vueltas. Con la misma tabla de selección del soplador se calcula además la potencia. Transportes neumáticos de rechazos Página 11 Grafico de selección de una bomba root Selección soplador 4000 R 3.8 3500 3000 R 2.5 Caudal (m3/h) 2500 2000 R 2.0 1500 R 1.5 1000 R 1.0 500 0 Max. caudal R 0.5 R 0.5 R 1.0 R 1.5 R 2.0 R 2.5 R 3.8 390 760 1250 1850 2400 3600 Transportes neumáticos de rechazos Página 12 Planilla modelo para seleccionar un soplador, calcular el número de rpm, la potencia absorbida y la temperatura de trabajo Marca Repicky Modelo de soplador R 1.0. Forma de trabajo: Presión Transportes neumáticos de rechazos Página 13 Descripción de cómo afecta al diseño del TN la variación de cada uno de los elementos de cálculo 1 – Capacidad de transporte El aumento de la capacidad aumenta la presión del sistema. Aumenta también la concertación de material por metro cúbico de aire, por lo tanto si se excede el máximo recomendado para cada material, se debe pasar al diámetro siguiente con lo cual aumenta también en caudal del sistema. 2 – Peso específico del material. Si bien interviene en el cálculo de la presión, no lo afecta en forma significativa. En cambio afecta en forma muy importante el cálculo del volumen a transportar y por lo tanto la selección de las válvulas rotativas que deben desalojar este volumen. 3 - Tamaño y peso de las partículas. El tamaño y peso de las partículas define la velocidad de transporte y por consiguiente el caudal total. Un aumento en la velocidad de transportes implica un aumento en la presión del sistema. 4 - Longitud total del recorrido. En sistema tiene una determinada pérdida de presión por metro de longitud. Por lo tanto a más longitud más presión. Por otra parte a mayor diámetro de cañería más caudal pero menos presión. 5 – Diferencia de altura entre entrada y salida. Este es el componente piezométrico del cálculo de la presión. Si bien interviene en el cálculo, como la mezcla a transportar no es muy pesada su influencia en la presión total es baja comparada por ejemplo con el caso de las bombas de agua. 6 – Cantidad de curvas del sistema. Es otro de los componentes del cálculo de la presión total. A más curvas más presión, pero para un precálculo con una estimación de la cantidad de curvas es suficiente porque dado que los TN son en general de largo recorrido, una curva más o menos no afecta significativamente el cálculo de la presión. 7 – Separación de la mezcla polvo aire. En forma genérica podemos tomar 120 mm CA para un filtro y 95 mm CA para un ciclón. Estas presiones se suman a la presión propia del recorrido del TN. Existe otra variable que es el coeficiente de rozamiento del material en las cañerías, pero dado que no existen ensayos de laboratorios para las mezclas de diversos rechazos y además estas mezclas varían continuamente, se adopta un valor genérico de este coeficiente de rozamiento y luego se ajusta de acuerdo a la experiencia obtenida en sistemas similares. Transportes neumáticos de rechazos Página 14 Comentarios generales sobre cada uno de los elementos del sistema 1 – Válvulas rotativas de alimentación del TN. Existen dos tipos básico de válvulas de alimentación de un TN. A – De paso horizontal. B – De paso vertical con venturi. A – De paso horizontal. Estas válvulas están diseñadas específicamente para TNs. En la parte inferior tiene incorporado un caño de paso horizontal, de manera que en material es barrido directamente por entre los álabes de la válvula rotativa. La ventaja de este sistema es sobre todo para materiales muy livianos o con tendencia a enredarse porque la misma presión del sistema barre el material entre las paletas de la válvula rotativa y no hay peligro de rechazos o de retorno por rebote en la corriente de aire. B – De paso vertical con Venturi. Son válvulas rotativas comunes que tienen una pieza especial debajo que conecta con el caño del TN y que produce una aceleración del material cuando ingresa a la corriente de aire. Las válvulas de paso horizontal son más efectivas pero más costosas. También tienen el problema que son específicas para TN, mientras que las válvulas de paso vertical son más versátiles y es más fácil conseguir repuestos. La decisión final no depende tanto del cálculo, sino más bien del tipo de TN y de las características de la planta donde va instalado. 2 – Cañería de transporte del material. Existen en el mercado diversos tipos de tubos, calidades comerciales y espesores de pared. En general se recomienda caños de pared no menor a 3mm. Para TNs con alta capacidad de materiales agresivos (como la cáscara de soja sin moler) se recomiendan caños de 5 a 7 mm de espesor de pared. Se admiten trazados verticales y horizontales con pequeños ángulos de desviación (del orden de los 10°). No se recomiendan ángulos de 45° porque acelera el desgaste del conducto. Transportes neumáticos de rechazos Página 15 3 - Curvas. Dependiendo de la agresividad del material y de la cantidad a transportar, las curvas pueden ser de caño rolado o con algún revestimiento antidesgaste. Las curvas de caño rolado no tienen ninguna protección antidesgaste y son solo aptas para muy bajas concentraciones (menos de 1 ton/hora de polvo). Las curvas con material antidesgaste son curvas de sección cuadrada con transformaciones cuadrado a redondo para entrada y salida. El material antidesgaste puede ser. Acero alta resistencia, material antidesgaste UHMW o revestimiento cerámico. Las curvas con revestimiento cerámico tienen LA TAPA POR DENTRO, para poder aplicar el material cerámico en la cara externa y los 2 laterales. Las curvas con UHMW u otro material antidesgaste aplicado solo en la cara externa tienen LA TAPA EN LA CARA EXTERNA. En todos los casos son de radio amplio que varia entre 800 y 1500 o más dependiendo del diámetro del caño y del proyecto en general. El radio típico es 1000 y debido a que las transformaciones de ingreso y salida tienen aproximadamente 400mm, se debe tener en cuenta en el proyecto el espacio necesario para cada giro del recorrido. 4 – Válvulas de desvío. Si el sistema tiene más de un punto de llegada será necesaria la instalación de válvulas de desvío. En general hay que tratar de evitar estas válvulas ya que son elementos costosos, de funcionamiento complicado y alto desgaste. Lo ideal es que el TN tenga un solo punto de ingreso y uno de llegada. Si el presupuesto lo permite, es preferible tener 2 TNs completos por separado que tener solo uno con diversas alternativas de llegada. Transportes neumáticos de rechazos Página 16 5 – Sistemas de llegada. A – Llegada a boca libre. Este sistema consiste en soplar directamente el extremo del caño del TN a un espacio abierto que puede ser una celda o al aire libre. Es el sistema más barato y seguro, pero puede no se compatible con las recomendaciones de higiene y seguridad de la planta o con la legislación de medio ambiente. B – Llegada con ciclón. Si la carga transportada es importante (más de 1 o 2 ton/h) se recomienda que el ciclón de llegada tenga algún tipo de protección antidesgaste. El ciclón puede o no tener válvula rotativa. A los efectos de la eficiencia en la separación es lo mismo. La diferencia es que con válvula rotativa el material que sale del ciclón cae por peso propio sin velocidad ni presión, en cambio sin válvula rotativa el material sale del ciclón con velocidad y presión. C – Con filtro. Si se requiere “polvo cero” en la llegada de los TNs se deberá instalar un filtro de mangas. Es importante que el filtro tenga una tolva con diseño especial de manera de recibir el material sin dañar las telas filtrantes. El filtro puede trabajar positivo por la propia presión del TN o negativo si tiene un ventilador que lo aspire con un caudal mayor que el aportado por el TN. En cualquier caso es muy importante que el filtro tenga un manómetro de medición de suciedad de telas y una alarma por saturación. En un caso común la presión máxima que soporta un filtro cuando las telas se obturan está dada por el ventilador del sistema (En promedio entre 250 y 450mm CA). Pero si el filtro recibe un TN al taparse la bomba sigue soplando y puede entregarle según el modelo entre 0,4 y 0,6 kg/cm2 esto es 4.000 a 6.000 mm CA. A esta presión el filtro puede desformarse y un caso extremo producir un fallo estructural. Existente varios tipos de diseño de llegada al filtro, con desaceleradores, con entradas ciclónicas o como se ve en la foto llegando directo al silo y usando el filtro para deprimir el silo. Transportes neumáticos de rechazos Página 17 D – Sistema combinado ciclón+filtro. Este sistema es el más complicado y costoso pero es el que brinda mejores resultados porque primero el ciclón separa lo más grueso y soporta todo el desgaste y luego el filtro solo trabaja con la parte fina que el ciclón no separa. Adicionalmente se puede aprovechar la separación del material entre la parte gruesa y fina para utilizar en distintos lugares del proceso. El sistema es complejo porque tanto el ciclón como el filtro tienen su válvula rotativa y es usual además un sin-fin colector de ambas válvulas. 6 – Equipo de impulsión/aspiración del material. Como ya hemos mencionado los sistemas pueden ser soplados (+) o aspirados (-). En cualquiera de los dos casos pueden ser impulsados por un ventilador o una bomba root. A – Ventilador. El ventilador tiene la ventaja de ser más económico, menor mantenimiento y soporta mejor el desgaste. La limitación más importante del ventilador es la presión que puede generar. Podemos tomar un máximo de 700 mm CA como máximo razonable para un ventilador. Tiene la ventaja de que puede general fácilmente caudal, por lo tanto en general se trata de sistemas de baja capacidad y corta distancia, que se manejan con diámetros de conducto más grande y el material se transporta a muy baja concentración. B – Bomba root. Estos compresores rotativos trabajan sin problemas hasta a 1 kg/cm2, aunque la presión habitual de cálculo de los sistemas está entre 0,4 y 0,6 kg/cm2. Al permitir más presión la selección del conducto tiende a ser más chica lo que aumenta la concentración del material por m3 de aire. El elemento impulsor es más caro, pero la instalación y sobre todo los sistemas de llegada (filtro/ciclón) son más chicos. El equipo tiene un costo inicial y de mantenimiento más importante que un ventilador pero asegura un mejor rendimiento del sistema ya que soporta picos de carga mucho mayores que un ventilador. Transportes neumáticos de rechazos Página 18 Comentarios finales y recomendaciones generales. Como se mencionó al comienzo los TNs deben ser la opción final de un proyecto. Es decir solo aplicable en última instancia. No son recomendables cuando forman parte del camino crítico de la producción de una planta. Lo ideal es que siempre tengan silos pulmón antes o después del recorrido como para eventualmente cubrir el tiempo necesario para destapar un TN sin parar la producción. Algunas recomendaciones finales para tener en cuenta en el diseño. Normalizar la alimentación previa a la carga o alimentación al TN Como se trata de que la válvula rotativa de alimentación trabaje aireada y el material ingrese suelto (no apelmazado) en la corriente de aire, en general la válvula de alimentación tiene una capacidad superior en volumen a la capacidad de carga del TN. De manera que la válvula de carga del TN funciona solo como alimentadora pero NO COMO REGULADORA del sistema. La regulación de la carga se debe hacer previamente con una tolva, un sin-fin o cualquier otro elemento capaz de normalizar la alimentación del TN y con capacidad para absorber picos de carga. Esto es muy importante porque al transportar rechazos o sucios las variaciones en el tiempo de la cantidad de material a transportar pueden ser enormes (del orden de 100%, 200% o más) respecto del promedio. Aspiración de la tolva de carga – Presurización de laberintos Es muy importante que la tolva de carga del TN tenga una aspiración porque esto prolonga en forma notable la vida útil de la válvula rotativa de alimentación del sistema. En caso de no poder aspirar la tolva, se recomienda cuando sea posible presurizar el laberinto de la válvula rotativa aprovechando la presión del aire limpio de la misma cañería del TN. Transportes neumáticos de rechazos Página 19 Lazo inteligente o sistemas de control de funcionamiento Se recomienda instalar sistema de alarma y/o control del funcionamiento de los TN con el objeto de prever, o minimizar los problemas derivados del taponamiento de la cañería. Prever en el proyecto puertas de inspección para facilitar el acceso a la traza del caño. Una vez fijada la presión de trabajo es necesario contar con alguna alarma o aviso del momento en que esta presión se supera porque esto indica un aumento en la cantidad de material transportado y un potencial peligro de taponamiento. La forma más interesante de resolver este tema en forma automática es instalar un lazo inteligente de control de la alimentación. Este lazo consta de un presostato con señal de salida a un controlador inteligente que a su vez maneja un variador de velocidad que controla las rpm de la válvula rotativa de alimentación del TN. Cuando la presión de trabajo supera un techo pre-fijado, el controlador da la orden al variador para que baje o eventualmente detenga la válvula rotativa de alimentación para evitar el taponamiento del sistema. Al detener la alimentación en general el sistema se auto purga y la presión baja inmediatamente. En este momento el controlador habilita nuevamente el giro de la válvula rotativa y el sistema continúa funcionando normalmente. Recomendaciones para el diseño Si bien el cálculo de un TN es relativamente simple, es muy importante el conocimiento práctico del comportamiento de los distintos tipos de materiales a transportar. Siempre calcular tanto la concentración, como la presión y la potencia final de sistema con suficiente márgenes como para poder absorber picos de carga o futuras ampliaciones o aumentos en la capacidad de carga. Tratar de que los sistemas tengan solo un punto de entrada y uno de llegada. Tratar de que los sistemas tengan la menor cantidad posible de curvas. Prever que haya accesos para mantenimiento en todo el recorrido y en particular en las curvas y lugar de llegada del TN. Planilla tipo con datos básicos de diseño de un TN. Para finalizar una planilla tipo con los datos básicos de diseño de un TN de pellets de soja de 8 ton/hora a una distancia de 190 metros. Transportes neumáticos de rechazos Página 20 Transportes neumáticos de rechazos Página 21 Operación y mantenimiento Operación Los sistemas de TN no requieren ningún tipo de regulación ni seguimiento por parte del operador. Mientras la alimentación no supere el máximo de cálculo, el sistema es de funcionamiento automático. Lo único a tener en cuenta es que en el arranque la tolva de alimentación esté vacía para no generar un pico de transporte y que la carga del material sea normal y regulada por algún elemento (sin-fin o válvula rotativa). Un problema habitual de los transportes neumático que reciben el polvo de un filtro, son los picos importantes que se producen en el momento de la parada del filtro. Aunque el sistema de limpieza de mangas esté funcionando correctamente, las telas siempre tienen una parte del polvo que queda adherido debido a la aspiración del ventilador principal. En el momento en que en ventilador se detiene, se produce una descarga instantánea de polvo que puede superar en un 100 / 200% o más respecto de la carga del sistema funcionando en régimen. Por lo tanto cuando se diseña el TN se debe tener en cuenta este pico y si hay varios filtros programar la parada en forma escalonada de manera de que los picos de parada de los ventiladores no se superpongan. En pico dura solo unos minutos, pero a veces es suficiente para taponar el sistema. Este tema también debe ser tenido en cuenta a la hora de seleccionar las RPM del sin-fin o válvula rotativa bajo filtro, porque es el elemento que puede o no regular el pico producido por la parada del ventilador. También hay que tener sumo cuidado cuando el filtro tiene un accidente y la tolva se tapa, porque es el mismo caso de la parada de ventilador pero con un volumen muy grande de polvo. En cuanto a la operación de un TN, el punto más complejo es la llegada y la complejidad depende del equipo que está instalado. Puede ser desde el caso más sencillo, llegada a boca libre hasta el caso más complicado de la llegada con ciclón, filtro y ventilador de aspiración. En este caso la operación es la misma que se recomienda para los filtros de mangas con limpieza por alta presión. Un detalle MUY IMPORTANTE a tener en cuenta es que en un filtro de un sistema de aspiración, al taparse o al saturarse las mangas, el ventilador se ahoga y el sistema deja de rendir adecuadamente. Como los ventiladores normales tienen un rango medio de 200 a 300 mm CA, la estructura del filtro no se va a afectar. Mientras que si un filtro de llegada de un TN se tapa, va a recibir toda la presión de la bomba root y la presión puede llegar hasta 5.000 o 6.000 mm CA y eventualmente podría producir una deformación en el cuerpo del filtro. Si bien la bomba root tiene una protección por sobrepresión y el motor una protección por alto consumo (alta presión=alto amperaje) es muy importante un seguimiento y si es posible algún tipo de alarma de manera de mantener la presión en el filtro de llegada dentro de los límites normales de operación: 250 a 300 mm CA. Transportes neumáticos de rechazos Página 22 Mantenimiento 1 – Válvulas rotativas de alimentación del TN. Mantenimiento habitual de las válvulas rotativas, solo hay que tener en cuenta que al trabajar con presión y además con velocidad de paso horizontal en la descarga del producto, en general están expuestas a un mayor desgaste que las válvulas comunes. En el caso de TNs a presión es MUY IMPORTANTE que la tolva de carga esté aspirada y si no es posible, instalar el sistema de presurización de laberintos. Transportes neumáticos de rechazos Página 23 2 – Cañería de transporte del material. Los caños de los TN están sujetos a un desgaste mayor que los conductos de aspiración, por lo tanto se recomienda un seguimiento anual del estado general. Solicitar puertas de inspección aproximadamente cada 12 metros y en especial antes de una curva vertical ascendente porque es el lugar de más peligro de taponamientos. Opcionalmente se puede instalar un visor acrílico para visualizar el paso del producto. 3 - Curvas. Es el elemento que soporta el mayor desgaste, por lo tanto hay que hacer un seguimiento de cada curva entre 2 y 3 veces por año. Es conveniente tener una curva completa de repuesto para el caso que no haya tiempo suficiente para reparar una curva deteriorada. 4 – Válvulas de desvío. Seguimiento similar a una válvula rotativa. Si la operación del sector lo permite es ideal realizar el movimiento de la válvula de desvío SIN CARGA. Esto evita que se trabe por algún elemento que esté siendo transportado en el momento de la operación de la válvula. 5 – Sistemas de llegada. A – Llegada a boca libre. Esta variante no requiere ningún mantenimiento, solo verificar que haya espacio suficiente para descargar el material a transportar. B – Llegada con ciclón. Mantenimiento habitual de un ciclón. Si la cantidad a transportar es mayor a 2/3 ton/hora, se recomienda colocar alguna protección antidesgaste en la entrada y cuerpo del ciclón. Este elemento antidesgaste (UHMW / Cerámico) deberá tener una revisión anual. C – Con filtro. Mantenimiento habitual de un filtro con limpieza por alta presión. Es MUY IMPORTANTE el seguimiento de la presión de suciedad de telas y si es posible instalar algún tipo de alarma (lumínica, sonora o digital) para dar aviso en caso de taponamiento del filtro o saturación de mangas porque la presión de la bomba root puede deformar la estructura del filtro. Transportes neumáticos de rechazos Página 24 D – Sistema combinado ciclón+filtro. Idem anterior. Estos dos últimos sistemas de llegada del TN suelen tener un ventilador que aspira del filtro de manera que trabajan con el filtro negativo. En este caso hay un mantenimiento habitual de un ventilador. El ventilador debe tener el caudal mayor al caudal que sopla el TN y con la presión necesaria para vencer el filtro de mangas (En general se toma 150 mm CA) 6 – Equipo de impulsión/aspiración del material. Los sistemas pueden ser soplados (+) o aspirados (-). En cualquiera de los dos casos pueden ser impulsados o aspirados por un ventilador o una bomba root. A – Ventilador. Mantenimiento habitual de un ventilador, solo hay que tener en cuenta que son ventiladores de alta presión (entre 500 y 1000 mmCA) por lo tanto tienen rotores de gran diámetro y giran generalmente a 3.000 rpm. Por lo tanto es fundamental el seguimiento de la posible vibración del equipo ya que en estos casos puede romper rápidamente la estructura del ventilador que está sometida a tensiones mayores que las habituales. B – Bomba root. Habitualmente nuestros sistemas tienen bomba root marca Repicky. (Ver manual de operación y mantenimiento.) El punto más importante respecto al mantenimiento es el filtro de aspiración. Repicky recomienda limpieza cada 200 hs de uso y cambio del filtro cada 1600 hs. Pero esto depende mucho del lugar en donde está ubicado el equipo. En algunos casos de lugares muy sucios, se le puede poner un pre-filtro y/o ubicar la aspiración en un lugar más limpio aspirando el aire a través de una chimenea. El resto del mantenimiento está detallado en el manual y los puntos más destacados son lubricación y estado de las correas de transmisión. Transportes neumáticos de rechazos Página 25