anexo b 1 - Vitela Repositorio Institucional Pontificia Universidad

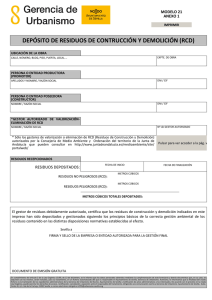

Anuncio