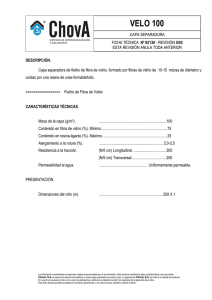

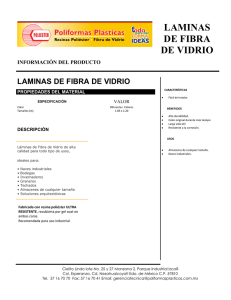

Fabricante líder de Productos de fibra de vidrio en China

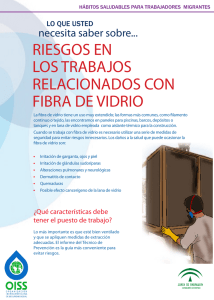

Anuncio