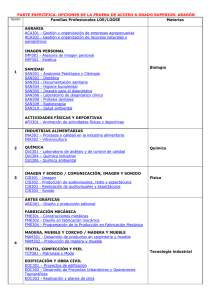

Organización y gestión de la producción en industrias del mueble

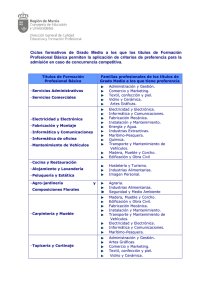

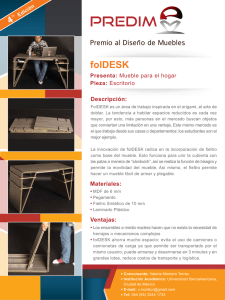

Anuncio