Programa de las Naciones Unidas para el Medio Ambiente

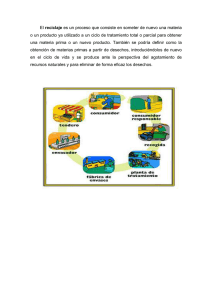

Anuncio