diseño de planta de tratamiento de agua de osmosis inversa para la

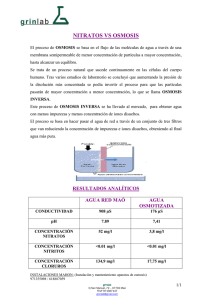

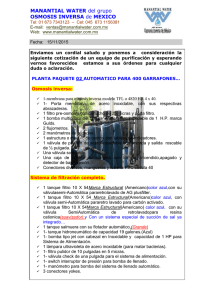

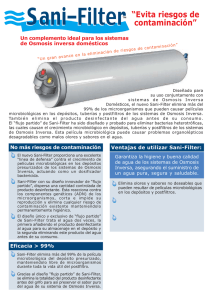

Anuncio