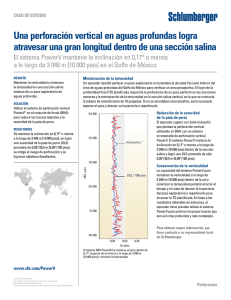

un sistema rotativo direccional

Anuncio

Edwin Felczak Ariel Torre Oklahoma City, Oklahoma, EUA Lo mejor de ambos mundos: un sistema rotativo direccional híbrido Neil D. Godwin Kate Mantle Sivaraman Naganathan Stonehouse, Inglaterra La transición de la perforación vertical a la horizontal se ha visto incentivada por la evolución tecnológica que independizó a la industria del uso de cuñas desviadoras y conjuntos de fondo de pozo convencionales y la llevó hacia los motores de lodo y los Richard Hawkins Ke Li Sugar Land, Texas, EUA sistemas rotativos direccionales. La innovación más reciente es un diseño híbrido que combina las posibilidades de desempeño de un sistema rotativo direccional con las Stephen Jones Katy, Texas elevadas tasas de construcción angular de un motor de desplazamiento positivo. Fred Slayden Houston, Texas Traducción del artículo publicado en Oilfield Review, Invierno de 2011/2012: 23, no. 4. Copyright © 2012 Schlumberger. Por su ayuda en la preparación de este artículo, agradecemos a Elizabeth Hutton y Emmanuelle Regrain de Houston; y a Edward Parkin de Stonehouse, Inglaterra. DOX, Drilling Office, IDEAS, PERFORM Toolkit, PowerDrive Archer, PowerDrive X5 y PowerPak son marcas de Schlumberger. La distancia más corta entre dos puntos es una línea recta. Sin embargo, puede no ser la más rápida ni la más económica cuando se compara con la perforación direccional. Las empresas de exploración y producción optan con más frecuencia por trayectorias de pozo complejas para alcanzar objetivos distantes, cruzar fracturas, penetrar bloques con múltiples fallas o llegar a mayor profundidad en un yacimiento. Punto de Aunque más difíciles de perforar que otros perfiles, estas trayectorias de pozo mejoran con frecuencia la eficiencia de drenaje al incrementar la exposición del pozo perforado a la zona productiva. Las trayectorias horizontales complejas y de largo alcance son sólo la culminación actual en la evolución de la perforación direccional. Los primeros pozos no verticales no se perforaron inten- Sistema ro tati Motor de de vo direccional Pow erDrive Arc sp her Sistema ro lazamiento positivo tativo dire ccional co nvencional desvío Punto d e desvío Punto d e aterriz aje TD Punto d e aterriz 36 aje TD Oilfield Review cionalmente de esa manera pero, a fines de la década de 1920, los perforadores comenzaron a pensar en cómo dirigir un pozo hacia una dirección en particular. Desde entonces, la tecnología de perforación direccional ha progresado más allá de apoyarse en conjuntos de fondo de pozo básicos para influir en el curso que pudiera tomar una barrena, hasta usar sistemas rotativos direccionales controlados desde la superficie que guían con precisión la barrena hasta su destino final. Durante la década pasada, el desarrollo de nuevas tecnologías de perforación continuó ganando ímpetu. Este artículo describe los avances que llevaron al desarrollo de sistemas rotativos direccionales y se concentra en uno de los últimos pasos de su evolución: el sistema rotativo direccional PowerDrive Archer. Este sistema híbrido produce la elevada tasa de construcción angular de un motor de desplazamiento positivo con la alta velocidad de penetración de un sistema rotativo direccional. Breve historia La desviación intencional de los pozos de perforación se incorporó en la práctica a fines de la década de 1920 cuando los operadores buscaban rodear las obstrucciones, perforar pozos de alivio y evitar determinadas características de cultivo de la superficie; las técnicas de perforación direccional se emplearon incluso para evitar que se desviaran los pozos verticales. En parte, la capacidad para perforar pozos desviados surgió del desarrollo de la perforación giratoria y de las barrenas cónicas de rodillos. El diseño de estas barrenas provoca que se desplacen lateralmente, o avancen, en respuesta a diversos parámetros de la formación y de la perforación, tales como el echado (buzamiento) y dureza de la formación, la velocidad de rotación, el peso sobre la barrena y el diseño del cono. En algunas regiones, los perforadores experimentados reconocieron la tendencia natural de una barrena a avanzar de una manera un tanto predecible. Ellos intentaban frecuentemente establecer un cierto ángulo de avance para compensar con anticipación la deriva entre la ubicación en la superficie y el objetivo en el fondo del pozo (abajo, a la izquierda). Los perforadores también descubrieron que, con modificaciones al conjunto de fondo de pozo (BHA) rotativo, se podía cambiar el ángulo de inclinación de la sarta de perforación. Mediante la Conjunto de punto de apoyo de palanca o de fulcro (incremento angular) Barrena Primer estabilizador de sarta Collar de perforación N Ángulo de avance Estabilizador cercano a la barrena Conjunto de péndulo (declinación angular) Segundo estabilizador de sarta Primer estabilizador de sarta Conjunto de empaquetado (retención angular) Segundo estabilizador de sarta Ubicación de superficie variación de la posición del estabilizador, los perforadores podían afectar el equilibrio del BHA, forzándolo a aumentar, mantener o disminuir la inclinación del pozo con respecto a la vertical, comúnmente conocidos como crecimiento angular, retención angular o declinación angular, respectivamente. La velocidad a la cual un BHA construye o hace caer el ángulo se ve afectada por variables tales como la distancia entre estabilizadores, el diámetro y la rigidez del collar de perforación, el echado de la formación, la velocidad de rotación, el peso sobre la barrena, la dureza de la formación y el tipo de barrena. La capacidad de equilibrar el BHA contra estos factores puede ser crucial para alcanzar un objetivo planificado. Un BHA configurado con un estabilizador cercano a la barrena debajo de varios collares de perforación tenderá a construir ángulo cuando se le aplique peso a la barrena (abajo). En esta configuración, los collares que están encima del estabilizador Primer estabilizador de sarta Conjunto de fulcro Estabilizador cercano a la barrena Conjunto de péndulo Estabilizador °E S 20 Línea de avance Azimut del objetivo Estabilizador cercano a la barrena to ien im r c e a Cr ngul a ión ac lar lc in ngu e a D Objetivo > Ángulo de avance, vista en planta. Las barrenas de cono giratorio tienden a avanzar hacia la derecha. Sabiendo esto, los perforadores utilizaban a veces un ángulo de avance para orientar el pozo hacia la izquierda del azimut del objetivo. Volumen 23, no.4 > Utilización de un BHA para cambiar la inclinación. Mediante el posicionamiento estratégico de los collares y estabilizadores de perforación en el BHA, los perforadores direccionales pueden aumentar o disminuir la flexión, o el arqueo, del BHA. Ellos utilizan esta flexibilidad para su provecho cuando buscan un ángulo de construcción, declinación o retención. Un conjunto de punto de apoyo de palanca o de fulcro (recuadro superior, arriba) usa un estabilizador de calibre completo cercano a la barrena y, a veces, un estabilizador de sarta. El arqueo de los collares de perforación encima del estabilizador cercano a la barrena inclina la barrena hacia arriba para construir ángulo (recuadro inferior, izquierda). Un conjunto de péndulo (recuadro superior, centro) tiene uno o más estabilizadores de sarta. El primer estabilizador de sarta actúa como un punto de pivote que permite que el BHA se flexione debajo de él, haciendo declinar el ángulo (recuadro inferior, derecha). Un conjunto empaquetado usa uno o dos estabilizadores cercanos a la barrena y estabilizadores de sarta para conferirle rigidez al BHA (recuadro superior, abajo). Mediante la reducción de la tendencia a arquearse, el conjunto empaquetado se usa para retener el ángulo. 37 Tubería de revestimiento Cemento Nuevo pozo Cuña desviadora Fresa tipo sandía Fresa de ventana Tapón de cemento > Cuchara desviadora de pozo entubado. Esta rampa de acero cilíndrica (verde) se introduce en el pozo a una profundidad de desvío predeterminada y orientada azimutalmente. Una fresa de ventana abre un orificio en el revestimiento, el cual es acabado por la fresa tipo sandía. Entonces, se extrae este conjunto y se sustituye por un BHA de perforación. se doblarán mientras que el estabilizador cercano a la barrena actúa como un punto de apoyo de palanca o de fulcro, empujando la barrena hacia el lado alto del pozo. Para la declinación angular, se utiliza otro tipo de BHA. Esta variante utiliza uno o más estabilizadores; los collares por debajo del estabilizador inferior del BHA actúan como un péndulo, el cual permite que la fuerza de gravedad tire de la barrena hacia el lado bajo del pozo. Al alcanzar el ángulo deseado, el perforador puede utilizar un BHA diferente para mantener el ángulo. El BHA empaquetado utiliza múltiples estabilizadores, separados en sentido longitudinal para aumentar la rigidez. Los perforadores emplean otros medios mecánicos para ayudar a desviar un pozo de su trayectoria vertical, entre los que se destaca la cuchara desviadora. Simple en su principio, esta rampa de acero larga es cóncava en un lado para mantener y guiar el conjunto de perforación. Utilizada en pozos abiertos o entubados, la cuchara desviadora se posiciona en la profundidad deseada, orientada hacia el azimut buscado. A continuación, se ancla en el lugar para proporcionar una guía para iniciar, o desviar, una nueva trayectoria de pozo (arriba). 38 Si bien las primeras técnicas permitían algún grado de control sobre la inclinación del pozo, proporcionaban poco control del azimut. También eran ineficientes, ya que requerían múltiples extracciones e introducciones en el pozo para instalar una cuchara desviadora o para cambiar las configuraciones del BHA. A principios de la década de 1960 se observó un cambio significativo en la perforación direccional cuando se acopló un BHA con un codo fijo de aproximadamente 0,5° a un motor de fondo de pozo para accionar la barrena de perforación.1 El lodo de perforación suministraba potencia hidráulica a un motor que hacía girar la barrena.2 El motor y el codo desviador ofrecían un control de la dirección mucho mayor que lo que era posible con los primeros BHA, al mismo tiempo que se incrementaba significativamente el ángulo de curvatura que era capaz de establecer un perforador. Los primeros conjuntos tenían ángulos de inclinación fijos y requerían su extracción del pozo para ajustar el ángulo de inclinación. Estos motores direccionales operan según el principio del ángulo de inclinación. El codo desviador proporciona el desplazamiento de la barrena necesario para iniciar y mantener los cambios de dirección. Tres puntos geométricos de contacto (la barrena, un estabilizador cercano a la barrena en el motor y un estabilizador cercano a la barrena encima del motor) determinan un arco aproximado que seguirá la trayectoria del pozo.3 Algunos motores utilizan una turbina de fondo de pozo, otros utilizan una combinación de rotor y estator helicoidales para formar un motor de desplazamiento positivo (PDM). El motor PDM básico con el codo desviador ha evolucionado hasta el desarrollo de un motor direccional. Los conjuntos modernos de motores direccionales todavía utilizan los motores PDM, pero incluyen un dispositivo de ajuste angular que se puede ajustar en la superficie (derecha). Un motor direccional típico tiene una sección generadora de potencia, a través de la cual se bombea el fluido de perforación para hacer girar el motor, el cual a su vez hace girar un eje de accionamiento y la barrena. El dispositivo de ajuste angular en la superficie puede variarse entre 0° y 4° para orientar la barrena en un ángulo que difiera sólo ligeramente del eje del pozo; esta deflexión aparentemente pequeña es crítica para la tasa a la cual el perforador puede variar el ángulo. La cantidad de curvatura del pozo impartida por la sección acodada depende, en parte, de su ángulo, el diámetro externo y la longitud del motor, la colocación del estabilizador y del tamaño de los collares de perforación con relación al diámetro del pozo. Los motores direccionales perforan en dos modos: modo de rotación y orientado, o deslizante. En el modo de rotación, la mesa giratoria del equipo de perforación o una unidad de comando superior, hace girar toda la sarta de perforación para transmitir potencia hacia la barrena. Durante el modo de deslizamiento, la sarta de perforación no gira; en cambio, el flujo de lodo se desvía hacia el motor de fondo de pozo para hacer girar la barrena. En el modo deslizante, sólo gira la barrena; la porción de la sarta de perforación que no gira simplemente sigue detrás junto con el conjunto direccional. Pueden seleccionarse diferentes motores según su capacidad para construir, mantener o disminuir el ángulo durante la perforación en el modo de rotación. La práctica convencional es perforar en el modo de rotación a un número bajo de revoluciones por minuto (RPM), haciendo girar la sarta de perforación desde la superficie y haciendo que el codo se oriente igualmente en Sección de potencia Dispositivo de ajuste angular en superficie Estabilizador Barrena > Motor de desplazamiento positivo. Los motores de fondo de pozo, tales como el motor direccional PowerPak, proporcionan mucho más control direccional que los BHA convencionales. Oilfield Review todas las direcciones, perforando de esta manera según una trayectoria recta. Las mediciones de inclinación y azimut pueden obtenerse en tiempo real mediante herramientas de medición durante la perforación (MWD) para alertar al perforador de cualquier desviación del curso deseado. Para corregir estas desviaciones, el perforador debe cambiar del modo de rotación al modo deslizante para cambiar la trayectoria del pozo. El modo deslizante se inicia deteniendo la rotación de la sarta de perforación de forma que el perforador direccional pueda orientar el dispositivo de ajuste angular del motor de fondo de pozo en la dirección —o ángulo de orientación de la herramienta— de la trayectoria deseada. Ésta no es una tarea menor, dadas las fuerzas de torsión que pueden causar que la sarta de perforación se comporte como un resorte helicoidal.4 Después de conocer el torque de la barrena, la torsión de la sarta de perforación y la fricción de contacto, el perforador debe hacer girar la sarta de perforación en pequeños incrementos desde la superficie mientras que utiliza las mediciones MWD como una referencia para el ángulo de orientación de la herramienta. Debido a que una sarta de perforación puede absorber el torque durante grandes intervalos, este proceso puede requerir varios giros en la superficie para que la herramienta haga un único giro en el fondo del pozo. Cuando se confirma que el ángulo de orientación de la herramienta es el apropiado, el perforador activa el motor de fondo de pozo para comenzar la perforación en la dirección prescrita. Es posible que haya que repetir este proceso varias veces durante el transcurso de la perforación, ya que el torque reactivo que se genera cuando la barrena corta la roca puede forzar el redireccionamiento del ángulo de orientación de la herramienta. Cada modo plantea diferentes retos. En el modo de rotación, el codo del conjunto de perforación hace que la barrena gire de manera excéntrica con respecto al eje BHA, lo que da como resultado un pozo ligeramente agrandado y en forma de espiral. 1. McMillin K: “Rotary Steerable Systems Creating Niche in Extended Reach Drilling,” Offshore 59, no. 2 (febrero de 1999): 52, 124. 2. A diferencia de las técnicas convencionales de perforación rotativa, en las cuales se requiere la rotación de toda la sarta de perforación para accionar la barrena, la sarta de perforación no gira cuando se emplea un motor de lodo. En cambio, el motor de lodo se basa en la potencia hidráulica suministrada por la circulación del lodo de perforación para hacer girar un eje que acciona la barrena. 3. Allen F, Tooms P, Conran G, Lesso B y Van de Slijke P: “Extended-Reach Drilling: Breaking the 10-km Barrier,” Oilfield Review 9, no, 4 (invierno de 1997): 32-47. 4. Downton G, Hendricks A, Klausen TS y Pafitis D: “Nuevos rumbos en la perforación rotativa direccional,” Oilfield Review 12, no, 1 (Verano de 2000): 20-31. 5. Una pata de perro es un giro, codo o cambio repentino de dirección en un pozo. Volumen 23, no.4 > Comparación de la calidad del pozo. El calibre muestra cómo un motor de desplazamiento positivo creó un pozo en forma de espiral (arriba), mientras que el sistema rotativo direccional perforó un pozo mucho más uniforme (abajo). Esto confiere al pozo lados ásperos que aumentan el torque y el arrastre y que pueden causar problemas cuando se introduzca en el pozo el equipamiento de terminación, especialmente a través de secciones laterales largas. Los pozos de perforación en forma de espiral también afectan la respuesta de las herramientas de registro. En el modo de deslizamiento, la falta de rotación introduce otras dificultades. Donde la sarta de perforación yace en el lado bajo del pozo, el fluido de perforación fluye de manera despareja alrededor de la tubería y perjudica la capacidad del lodo para eliminar los recortes de perforación. Esto, a su vez, puede dar como resultado la formación de un lecho de fragmentos o una acumulación de éstos en la parte inferior del pozo, lo cual aumenta el riesgo de que la tubería se atasque. El deslizamiento también disminuye la potencia disponible para hacer girar la barrena, lo cual a su vez, combinado con la fricción de deslizamiento, disminuye la velocidad de penetración (ROP) e incrementa la probabilidad de atascamiento por presión diferencial. En trayectorias de gran alcance, las fuerzas de fricción pueden acumularse hasta que haya peso axial insuficiente para vencer el arrastre impuesto por la sarta de perforación contra el pozo. Esto hace imposible continuar con la perforación e impide alcanzar algunos objetivos. Además, el cambio entre los modos de rotación y de deslizamiento puede crear ondulaciones o patas de perro que incrementan la tortuosidad del pozo, lo cual aumenta la fricción al perforar e introducir la tubería de revestimiento o el equipamiento de terminación.5 Estas ondulaciones pueden crear también puntos bajos, o sumideros, donde se acumulen los fluidos y los detritos, lo que trae aparejado el detenimiento del flujo una vez terminado el pozo. Una cantidad de estos problemas se resolvieron a fines de la década de 1990 con el desarrollo de un sistema rotativo direccional (RSS). El aspecto más importante del sistema RSS es que permite la rotación continua de la sarta de perforación, con lo cual se elimina la necesidad de deslizamiento mientras se perfora direccionalmente. Las herramientas RSS proporcionan una respuesta casi instantánea a los comandos provenientes de la superficie cuando el perforador necesita cambiar la trayectoria del pozo. En sus inicios, estos sistemas se utilizaron principalmente para perforar trayectorias de gran alcance, en las cuales la posibilidad de deslizar motores direccionales estaba limitada por el arrastre del pozo. Estos trabajos con frecuencia resultaban en mayor ROP y calidad del pozo con respecto a sistemas anteriores (arriba). Actualmente, el sistema RSS se utiliza ampliamente por su desempeño en la perforación, limpieza del pozo y sus capacidades de geodireccionamiento precisas. Direccionales revolucionarios Los sistemas rotativos direccionales han evolucionado considerablemente desde su introducción. Las primeras versiones utilizaban almohadillas o estabilizadores accionados por lodo para provocar cambios de dirección, un concepto de diseño que sigue disfrutando de éxito hasta hoy. Con una dependencia del contacto con la pared del pozo para el control direccional, el desempeño de estas herramientas puede verse afectado a veces por los derrumbes y la rugosidad del pozo. Las versiones más recientes incluyen diseños que se apoyan, una vez más, en un codo para producir cambios en el ángulo de orientación de la herramienta, lo cual reduce las influencias medio- 39 ambientales del pozo sobre el desempeño de la herramienta.6 De esta manera, nacieron dos conceptos direccionales: push-the-bit y point-the-bit. El sistema push-the-bit empuja contra la pared del pozo para llevar la sarta de perforación en la dirección deseada. Una versión de este dispositivo RSS utiliza una unidad de desviación con tres almohadillas de direccionamiento colocadas cerca de la barrena para aplicar una fuerza lateral contra la formación (abajo). Para incrementar el ángulo, cada almohadilla accionada por el lodo empuja contra el lado inferior del pozo a medida que gira hacia su posición; para disminuir el ángulo, cada almohadilla empuja contra el lado alto. Los comandos del perforador enviados al fondo del pozo por la telemetría de pulsos del lodo dirigen la temporización y la magnitud de la actuación de la almohadilla. Una unidad de control posicionada encima de la unidad de desviación acciona una válvula giratoria que abre y cierra el suministro de lodo hacia las almohadillas de manera sincronizada con la rotación de la sarta de perforación. El sistema modula de manera sincronizada la extensión y la presión de contacto de las almohadillas de actuación a medida que cada almohadilla pasa por un cierto punto de orientación. Mediante la aplicación de presión hidráulica cada vez que una almohadilla pasa por un punto específico, la almohadilla fuerza a la sarta de perforación a alejarse de esa dirección, moviéndola así en la dirección deseada. Un sistema point-the-bit utiliza un codo interno para desplazar la alineación entre el eje de la herramienta y el eje del pozo produciendo una respuesta direccional.7 En un sistema point-thebit, el codo está incluido dentro del collar de la herramienta, inmediatamente arriba de la barrena (derecha). Los sistemas point-the-bit cambian la trayectoria del pozo cambiando el ángulo de orientación de la herramienta. La trayectoria cambia en la dirección del codo. Esta orientación del codo está controlada por un servomotor que gira a la misma velocidad que la sarta de perforación, pero en sentido contrario. Esto permite que el Unidad de control ángulo de orientación de la herramienta permanezca geoestacionario, o sin rotar, mientras que el collar gira.8 El desarrollo más reciente en la evolución de estos sistemas rotativos direccionales (el motor RSS de alta tasa de construcción angular PowerDrive Archer) es un híbrido que combina las características de desempeño de los sistemas push-the-bit y point-the-bit (próxima página). El sistema RSS híbrido Hasta hace poco, los conjuntos RSS no podían entregar perfiles de pozo tan complejos como los perforados por los sistemas de motores direccionales. Sin embargo, el sistema rotativo direccional PowerDrive Archer demostró su capacidad para alcanzar elevadas severidades de pata de perrro (DLS) al mismo tiempo que alcanzaba las ROP típicas de los sistemas rotativos direccionales.9 Igualmente importante es que se trata de un sistema totalmente rotativo, todos los componentes externos de la herramienta giran con la sarta de perforación, lo que permite una mejor limpieza del pozo al mismo tiempo que reduce el riesgo de atascamiento. A diferencia de algunos sistemas rotativos direccionales, el motor RSS PowerDrive Archer no necesita de las almohadillas externas móviles para empujar contra la formación. En vez de esto, cuatro pistones de actuación dentro del collar de perforación empujan contra el interior de una camisa direccional cilíndrica y articulada, la cual pivota sobre una junta universal para orientar la barrena en la dirección deseada. Además, cuatro aspas estabilizadoras en la camisa exterior que está encima de la junta universal proporcionan una fuerza lateral a la barrena de perforación Almohadilla extendida Unidad de desviación Cuando la almohadilla empuja contra el lado alto, la barrena corta hacia el lado bajo Almohadilla extendida cuando contactan con la pared del pozo, lo cual permite que este motor RSS funcione como un sistema push-the-bit. Como sus componentes móviles son internos (protegidos así de la interacción con los severos ambientes de la perforación), este RSS tiene menor riesgo de mal funcionamiento o daños a la herramienta. Este diseño también ayuda a prolongar la vida útil del RSS. Una válvula interna, mantenida geoestacionaria con respecto al ángulo de orientación de la herramienta, desvía un pequeño porcentaje del lodo hacia los pistones. El lodo acciona los pistones que empujan contra la camisa de direccionamiento. En modo neutral, la válvula de lodo gira continuamente, de manera que la fuerza de la barrena se distribuye uniformemente a lo largo de la pared del pozo, lo que permite que el RSS mantenga su curso.10 Las mediciones cercanas a la barrena, tales como los rayos gamma, inclinación y azimut, permiten que el operador siga de cerca el progreso de la perforación. La orientación actual y otros parámetros de operación se envían al operador a tra- Turbina generadora de potencia Flujo de lodo Paquete de sensores y sistema de control Motor Eje de la barrena Barrena Barrena Estabilizador > Sistema RSS Push-the-bit. Las almohadillas se extienden de manera dinámica desde un alojamiento giratorio para crear una fuerza lateral dirigida contra la formación, la cual a su vez, provoca un cambio en la dirección de la perforación. 40 > Sistema RSS Point-the-bit. Un eje de la barrena se orienta en un ángulo de desplazamiento con respecto al eje de la herramienta. Este desplazamiento se mantiene geoestacionario mediante un servomotor que gira en sentido contrario. Oilfield Review vés de una unidad de control, la que envía esta información a la superficie a través de telemetría continua de pulsos del lodo. Desde la superficie, el perforador direccional envía comandos al fondo del pozo hacia la unidad de control ubicada encima de la unidad de direccionamiento. Estos comandos se traducen en fluctuaciones de las tasas de flujo de lodo. Cada comando tiene un patrón de fluctuaciones único que se relaciona con puntos discretos de un mapa de direccionamiento preestablecido, el cual se ha programado en la herramienta antes de la perforación. Los operadores han sido rápidos en beneficiarse de las capacidades del sistema direccional PowerDrive Archer. Dado que puede perforar las secciones verticales, curvas y horizontales, puede lograr trayectorias 3D complejas y perforar desde una zapata de la tubería de revestimiento a la siguiente en una única operación. Poniéndose a prueba Hasta hace poco, los motores PDM direccionales tendían a dominar en la esfera de los proyectos de perforación con patas de perro severas. No obstante sus capacidades direccionales, la perforación con motores PDM puede consumir mucho tiempo de equipo de perforación. Con este método, para perforar la sección vertical del pozo, se utiliza generalmente un BHA rotativo convencional. Al alcanzar el punto de desvío (KOP), el perforador extrae la sarta de perforación del pozo para cambiar el BHA. Entonces se instala un motor PDM, con un dispositivo de ajuste angular orientado con el ángulo necesario para perforar la curva. Después de aterrizar la barrena en la formación objetivo, el perforador la extrae nuevamente para variar el ángulo del dispositivo de ajuste angular a una tasa de construcción angular menos agresiva, entonces la regresa Junta universal interna de nuevo al pozo para perforar la sección lateral. Este proceso trae aparejado mucho tiempo de inactividad, en el cual la barrena no está en el fondo ni perfora de manera activa. Utilizando el sistema RSS PowerDrive Archer, un operador puede perforar las secciones verticales, curvas y laterales con un único BHA, con lo cual aumenta la eficiencia de la perforación, la ROP y la calidad del pozo. Y, al no seguir la práctica de alternancia entre los modos deslizante y rotativo, la perforación con el sistema RSS logra una menor tortuosidad del pozo, menor arrastre y fricción causados por una mala calidad del pozo. Esto permite la perforación de secciones laterales más largas que penetran más el yacimiento. El sistema RSS PowerDrive Archer se ha utilizado en un amplio rango de entornos, en tierra y en el mar, desde los Estados Unidos hasta Medio Oriente y Australia. La alta capacidad en tasas de construcción angular, demostrada primero en intervenciones en esquistos arcillosos, se utiliza ahora para ayudar a los perforadores a mantener las trayectorias a través de formaciones no consolidadas que resultan problemáticas. A través de una variedad de yacimientos, los operadores están comenzando a apreciar la flexibilidad en el diseño y la revisión de las trayectorias de pozos que ofrece este sistema RSS híbrido. Una de estas extensiones productivas, la lutita Marcellus de la cuenca de los Apalaches en Norteamérica, se extiende en un área que se estima 3,5 veces mayor a la de la lutita Barnett, la cual se ha demostrado que es una de las fuentes más prolíficas de gas no convencional de los Estados Unidos. La lutita Marcellus, de la era devónica, contiene un estimado de 363 Tpc [10,3 trillones de m3] de gas recuperable. Ultra Petroleum Corporation está concentrada en la exploración y desarrollo de esta extensión productiva.11 Pistones de actuación internos Aspas estabilizadoras En el pasado, los operadores terminaron pozos en la lutita Marcellus en forma vertical, los cuales proporcionaron comparativamente poca exposición de la roca madre (generadora) al pozo. Sin embargo, la tecnología de perforación horizontal ha cambiado significativamente la rentabilidad de la producción de gas en la extensión productiva Marcellus, con pozos horizontales perforados desde localizaciones multipozo y terminados estimulando la sección lateral mediante fracturamiento hidráulico de multiples etapas. Los operadores utilizaban con frecuencia aire para perforar la sección vertical y, luego, cambiaban a la perforación con lodo al alcanzar el KOP. Después de colocar la tubería de revestimiento de 95⁄8 pulgadas, iniciaban un pozo desviado de 83⁄4 pulgadas construyendo el ángulo con un motor PDM antes de aterrizar el pozo dentro del intervalo Marcellus. Para perforar las secciones curvas y laterales, un motor PDM podía perforar el 90% o más del intervalo en modo deslizante. 6. Schaaf S, Pafitis D y Guichemerre E: “Application of a Point the Bit Rotary Steerable System in Directional Drilling Prototype Wellbore Profiles,” artículo SPE 62519, presentado en la Reunión Regional Occidental de las SPE/AAPG, Long Beach, California, Estados Unidos, 19-23 de junio de 2000. 7.Bryan S, Cox J, Blackwell D, Slayden F y Naganathan S: “High Dogleg Rotary Steerable System: A Step Change in Drilling Process,” artículo SPE 124498, presentado en la Conferencia Técnica y Exhibición Anual de la SPE, Nueva Orleans, 4-7 de octubre de 2009. 8.Al-Yami HE, Kubaisi AA, Nawaz K, Awan A, Verma J y Ganda S: “Powered Rotary Steerable Systems Offer a Step Change in Drilling Performance,” artículo SPE 115491, presentado en la Conferencia y Exhibición de Petróleo y Gas del Pacífico Asiático de la SPE, Perth, Australia Occidental, Australia, 20-22 de octubre de 2008. 9.Una pata de perro se cuantifica típicamente en términos de su severidad, la cual se mide en grados por unidad de distancia. 10.Bryan y colaboradores, referencia 7. 11.Auflick R, Slayden F y Naganathan S: “New Technology Delivers Results in Unconventional Shale Play,” presentado en la Conferencia y Exhibición Marina Mediterránea, Alejandría, Egipto, 18-20 de mayo de 2010. Válvula rotativa geoestacionaria interna Aspas estabilizadoras Unidad de control Unidad de desviación Unidad de dirección > Sistema rotativo direccional PowerDrive Archer. Este sistema híbrido combina las almohadillas de actuación con un eje de direccionamiento desplazado, todos ubicados dentro del collar de perforación para protegerlos del ambiente del pozo. Volumen 23, no.4 41 Punto de de svío Se cci ón tan gen te n azimut bio e Cam Punto de aterrizaje Sección d yacimien el to TD > Trayectoria tridimensional. En este pozo de la lutita Marcellus, el operador utilizó el sistema RSS PowerDrive Archer para desviarse de la vertical, perforar una curva 3D con un cambio de más de 100° en el azimut y, a continuación, mantener la sección tangente. La incertidumbre en el modelo geológico forzó al operador a cambiar el punto de aterrizaje en más de 70 pies [21 m]. Una vez identificado el marcador geológico, el sistema RSS construyó rápidamente un ángulo a razón de 16°/100 pies [16°/30 m] para alcanzar el objetivo, a continuación el operador cambió a una tasa de construcción de 2° para crear un aterrizaje suave dentro de la sección del yacimiento. 42 nearse con el objetivo mientras construía un ángulo simultáneamente a un ritmo de hasta 8º/100 pies [8°/30 m]. Las incertidumbres geológicas cerca del punto de aterrizaje exigieron a veces acciones de corrección, las que requirieron frecuentemente tasas de construcción más elevadas (arriba). 0 5 000 Profundidad, pies Esta solución tiene varias desventajas, que incluyen una ROP baja, mala limpieza del pozo y trayectorias tortuosas del pozo. Con frecuencia, se requerían extracciones de la sarta de perforación para manipular el dispositivo de ajuste angular cuando las incertidumbres geológicas obligaban a realizar correcciones en la trayectoria del pozo. La perforación en esta extensión productiva puede implicar complejos perfiles 3D del pozo, elevadas tasas de curvatura y echados de la formación direccionalmente desafiantes que afectan las DLS. Ultra Petroleum reconoció el potencial de tales problemas en un proyecto reciente y seleccionó el sistema RSS PowerDrive Archer para enfrentar estos retos, perforar los pozos rápidamente y ponerlos en las zonas productivas de la formación. En el año 2010, Ultra comenzó una dinámica campaña de perforación, al haber identificado numerosos objetivos dentro de esta estructura potencial. La empresa perforó el primer pozo en Marcellus utilizando un motor PDM direccional para establecer una referencia. Los 10 pozos siguientes se perforaron utilizando el sistema RSS PowerDrive Archer. Algunos de estos pozos se desviaron de la vertical con un giro largo en el azimut de 90º o más para ali- Con una excepción, los pozos perforados después del pozo PDM de referencia materializaron ahorros significativos en el tiempo de equipo de perforación. Además, todas las sartas de terminación se introdujeron y extrajeron sin incidentes. El sistema RSS híbrido también pudo avanzar más en la sección de destino y dio como resultado más del doble de incremento en las tasas de producción. Un recurso de ejecución diferente ha estado recibiendo atención en Oklahoma Central, Estados Unidos, donde Cimarex Energy Company ha estado perforando la lutita Woodford. Cimarex seleccionó a PathFinder, una empresa de Schlumberger, para utilizar el sistema RSS PowerDrive Archer en la perforación de la sección curva del pozo Kappus 1-22H de la empresa. Utilizando este sistema RSS para perforar el pozo de 83⁄4 pulgadas con una tasa de construcción angular de 8°/100 pies, el operador alcanzó un incremento del 80% en la ROP con respecto a los pozos anteriores perforados con motores PDM. Habiendo alcanzado un pozo uniforme a través de la curva, el operador pudo cambiar a un sistema RSS PowerDrive X5, el cual perforó una sección lateral de 4 545 pies [1 385 m] hasta la TD en sólo una maniobra. Una ROP rápida a través de la curva, combinada con una elevada tasa de construcción angular y operaciones uniformes de perforación en la sección lateral, dieron como resultado un ahorro de 10 días de perforación (abajo). La elevada capacidad de tasa de construcción angular de este sistema RSS híbrido contribuye a una sección curva más corta, lo cual permite que los operadores diseñen trayectorias con KOPs más profundos. Un KOP profundo permite al operador expandir la longitud de la sección vertical, la cual generalmente se perfora más rápidamente que la sección curva. 10 000 Plan Tal como se perforó 15 000 20 000 0 20 40 60 Tiempo, días > Curva de tiempo en relación con la profundidad. Para perforar el pozo Kappus 1-22H en la lutita Woodford, Cimarex utilizó el sistema PowerDrive Archer. El operador pudo perforar hasta la TD en 49 días en lugar de 59, con lo cual ahorró 10 días de perforación con respecto al tiempo programado. Oilfield Review 12.Eltayeb M, Heydari MR, Nasrumminallah M, Bugni M, Edwards JE, Frigui M, Nadjeh I y Al Habsy H: “Drilling Optimization Using New Directional Drilling Technology,” artículo SPE/IADC 148462, presentado en la Conferencia y Exhibición de Tecnología de Perforación en Medio Oriente de las SPE/IADC, Muscat, Omán, 24-26 de octubre de 2011. Volumen 23, no.4 nvencional Punto de desvío co encional Trayectoria conv ío del motor Punto de desv cher Ar e PowerDriv l motor Trayectoria de cher Ar PowerDrive > Curva acortada. El motor RSS PowerDrive Archer alcanzó una tasa de construcción de 11°/100 pies que permitió al operador extender la sección vertical de la trayectoria y, a la vez, acortar la curva para reducir el tiempo de perforación y la cantidad de revestimiento requerido. Profundidad vertical verdadera, pies Un operador en Medio Oriente utilizó el sistema RSS PowerDrive Archer en la perforación de una sección curva de 81⁄2 pulgadas para 846 pies [258 m] a una tasa de construcción angular de 7,6°/100 pies [7,6°/30 m]. Después de alcanzar los objetivos para este pozo, el operador seleccionó el mismo sistema para perforar un segundo pozo. El segundo pozo requirió una tasa de construcción angular más intensa, pero al llevar a cabo este plan, el operador pudo mejorar la ROP general perforando a través de una sección vertical más larga antes de desviarse, lo cual permitió una ROP alta a través de la sección vertical. Después de la perforación de la sección de 121⁄4 pulgadas, el operador bajó la tubería de revestimiento y se desvió a la sección de 81⁄2 pulgadas. El sistema RSS híbrido mantuvo una DLS de 11°/100 pies [11°/30 m] constante y perforó el intervalo de 742 pies [226 m] en una única operación de 15 horas (derecha). El pozo aterrizó a no más de 1 pie [0,3 m] verticalmente y 3,8 pies [1,2 m] lateralmente de su objetivo pretendido. Debido a que se acortó la sección de 81⁄2 pulgadas, el operador también ahorró casi 700 pies [210 m] de tubería de revestimiento corta (liner). El empujar el punto de desvío a mayor profundidad hizo más brusca la curva, lo cual redujo la cantidad de distancia de perforación necesaria para alcanzar el yacimiento y permitió que los ingenieros de perforación consideraran la reducción de tamaño de las sartas de entubación para lograr aún más ahorros.12 En el noroeste de Arkansas, Estados Unidos, SEECO, una subsidiaria propiedad absoluta de Southwestern Energy Company, probó el desempeño del sistema PowerDrive Archer al perforar las secciones vertical, curva y lateral de un pozo en la formación Atoka. Se perforó la sección vertical, a continuación el pozo se desvió a lo largo del azimut planeado. El perforador estableció una DLS de 10°/100 pies [10°/30 m] antes de hacer un aterrizaje suave en el punto objetivo deseado con una inclinación de 88,2°. Utilizando una funcionalidad automatizada de mantenimiento de la inclinación, el sistema RSS avanzó en la perforación, con una inclinación constante de 0,5º respecto de la trayectoria planificada. Después de la perforación de alrededor de 1 000 pies [305 m], el perforador direccional hizo girar suavemente la trayectoria del pozo hacia arriba para seguir el echado general del yacimiento, con la construcción angular del sistema RSS hasta 92º antes de que una falla inesperada creara una terminación lateral repentina del yacimiento (derecha). 2 000 2 500 Plan original Tal como se perforó Plan revisado 3 000 Pozo piloto 0 500 1 000 1 500 2 000 2 500 3 000 Sección lateral, pies > Curva y sección lateral en dos dimensiones. SEECO desarrolló dos situaciones de perforación para admitir las incertidumbres del echado de la formación Atoka. La trayectoria real del pozo (roja) difiere de las dos trayectorias planificadas. Los sensores LWD de geodirección probaron que el echado de la formación se encontraba entre los supuestos en las dos planificaciones. Las fallas terminaron el yacimiento y acortaron considerablemente la sección lateral. (Adaptado de Bryan y colaboradores, referencia 7). 43 > Perforación uniforme a través de los bloques de prueba. Los instrumentos láser de medición no revelaron rugosidad en el pozo perforado con el sistema RSS PowerDrive Archer (abajo). (Fotografías cortesía de Edward Parkin, Stonehouse, Inglaterra.) Planificación para el éxito El éxito de la tecnología direccional del sistema PowerDrive Archer se puede atribuir en gran medida a la planificación, la creación de modelos y a pruebas extensas. Para cada trabajo del sistema PowerDrive Archer se presta atención al diseño del BHA y a la creación de modelos de la barrena, así como a la respuesta del BHA. Como un primer paso, los ingenieros de perforación de Schlumberger obtienen información de pozos vecinos del operador y se concentran en los aspectos de perforación y en los datos de desempeño de la barrena. Los ingenieros utilizan el software integrado DOX Drilling Office para diseñar una trayectoria que aterrice dentro de la zona objetivo designada y, a la vez, optimice la eficien- 44 cia de la perforación. Este paquete de software integra el diseño de la trayectoria con las especificaciones de la sarta de perforación y el diseño, la hidráulica, el torque y el arrastre del BHA. El software DOX permite que los ingenieros de perforación ejecuten rápidamente múltiples situaciones para optimizar la trayectoria del pozo. A continuación, se formulan un plan para el pozo y un plan para el equipamiento para alcanzar el objetivo dado, tomando en cuenta los problemas de perforación conocidos. La creación de modelos anticolisión asegura que la trayectoria propuesta evite pozos cercanos. La calidad del pozo es un aspecto crítico en pozos de elevada DLS o de alcance extendido; una mala calidad del pozo puede tener impacto sobre el éxito de un pozo al entorpecer los esfuerzos para desplegar el equipamiento de perforación y terminación a través de curvas cerradas y puede limitar la distancia factible de perforar a través de la sección lateral. Las extensas pruebas han jugado un papel importante en el desarrollo de las capacidades para ejecutar pozos de alta calidad. Una de tales pruebas involucró una serie de bloques, cada uno con diferente resistencia a la compresión. Estos bloques de prueba se dispusieron uno al lado del otro para formar un rectángulo de cerca de 45 m [150 pies] de longitud. El sistema RSS PowerDrive Archer perforó a través de los bloques usando varias combinaciones de barrenas y ajustes de potencia para simular las condiciones de perforación en el fondo del pozo. Una vez que se perforaron los pozos, un instrumento láser midió el calibre del agujero de perforación en cada bloque y no encontró en ningún momento rugosidad en el pozo (izquierda). Aunque la creación de modelos del BHA y la respuesta de la barrena han sido notablemente difíciles, los recientes avances hacen posible analizar las condiciones dinámicas de perforación en el fondo del pozo y calcular los esfuerzos en la sarta de perforación. Las fuerzas generadas por la barrena y sus efectos sobre el desempeño de direccionamiento del BHA también pueden predecirse. A esto le siguen las pruebas de laboratorio y, por último, las pruebas de campo para entregar diseños optimizados de BHA y barrenas. Schlumberger realizó análisis de elementos finitos, así como modelos y análisis de momentos de flexión sobre los componentes del BHA PowerDrive Archer (próxima página). Las pruebas de campo validaron el comportamiento del BHA para asegurar la capacidad de dirigirlo a elevadas tasas de construcción angular. Después de finalizado el diseño del BHA, los ingenieros efectuaron análisis de choques y vibraciones para identificar la frecuencias de resonancia críticas y las RPM que 13.El programa IDEAS fue desarrollado en la década de 1990 por Smith Bits, la cual fue adquirida más tarde por Schlumberger. Para más información acerca del diseño de barrenas utilizando el sistema IDEAS consulte: Centala P, Challa V, Durairajan B, Meehan R, Paez L, Partin U, Segal S, Wu S, Garrett I, Teggart B y Tetley N: “El diseño de barrenas: Desde arriba hasta abajo,” Oilfield Review 23, no. 2 (Diciembre de 2011): 4-19. Oilfield Review Volumen 23, no.4 Conexión hembra Conexión macho Esfuerzo von Mises, lpc 1 184 × 105 1 036 × 105 8 880 × 104 7 400 × 104 5 920 × 104 4 440 × 104 2 960 × 104 1 480 × 104 1 257 × 104 Conexión macho También se utilizaron datos de modelos como fuente de información para un sistema de manejo de fatiga que predice la vida útil por fatiga para cada componente del BHA. Cuando están sujetos a la rotación a través de curvas muy cerradas, los BHA experimentarán momentos de flexión grandes. La vida útil por fatiga disminuye exponencialmente con el aumento de la tasa de construcción angular y puede reducir la vida de los componentes de un BHA estándar hasta una cuestión de horas. La creación de modelos y el seguimiento de la fatiga están ayudando a los perforadores a evitar las roturas por torsión y otras fallas catastróficas. Schlumberger realiza el seguimiento de la vida útil por fatiga automáticamente para garantizar la integridad de los componentes del BHA. Con la ayuda del software de optimización y análisis de datos PERFORM Toolkit, el ingeniero apostado en el sitio del pozo puede registrar las RPM, ROP, DLS y otros parámetros que contribuyen a la fatiga, proporcionando información de manejo de la fatiga en tiempo real y predicciones de la vida útil por fatiga. El monitoreo de la vida útil por fatiga no es una tarea trivial: debe rastrearse la posición de cada componente a lo largo de la trayectoria del pozo y debe cuantificarse el momento de flexión causado por la DLS (junto con las RPM y el tiempo). El seguimiento de la fatiga en tiempo real, incluyendo el tiempo de rotación separada del fondo, puede mejorar significativamente la precisión de los cálculos de la vida útil por fatiga. Estos datos de fatiga pueden monitorizarse de manera remota en centros de soporte de operaciones, donde los datos pueden ser revisados por expertos en perforación quienes pueden recomendar a los operadores cuándo habría que sustituir componentes críticos. Los avances en la tecnología de perforación direccional están ayudando a los operadores a tener acceso a hidrocarburos que no podían producirse de otra forma. La última generación de sistemas rotativos direccionales está alcanzando trayectorias de pozo y avances que eran inimaginables anteriormente, al mismo tiempo que disminuyen los costos y los riesgos en los pozos y mejoran la producción. Estas trayectorias de pozo cada vez más complejas están estimulando a la industria a avanzar más en la búsqueda de nuevas reservas. —MV Conexión hembra había que evitar durante la perforación. Se realizaron simulaciones de torque y arrastre para las operaciones de perforación, bajada y extracción de la sarta de perforación para asegurar la integridad del BHA. También se realizó el modelo hidráulico a través de varias densidades y rangos de tasas de flujo del lodo. La tecnología de la barrena de perforación es otro factor vital para el éxito de cualquier pozo. La barrena afecta la eficiencia de la perforación, o la capacidad para alcanzar y mantener una ROP promedio elevada. El diseño de la barrena tiene impacto también en la direccionalidad, o la capacidad de colocar el pozo en la parte correcta del yacimiento. Los sistemas push-the-bit requieren generalmente una barrena con un lado cortante agresivo para la creación de curvas cerradas, mientras que los sistemas point-the-bit tienden a apoyarse en la estabilización a partir de una barrena menos agresiva con un calibre lateral más largo. Con un sistema híbrido, el uso de la barrena correcta es especialmente crítico. Para este sistema RSS, los ingenieros realizaron extensas pruebas para caracterizar las interacciones entre la barrena, las herramientas y la formación para hacer coincidir mejor el perfil de la barrena con las herramientas y maximizar el desempeño. Las barrenas para el BHA PowerDrive Archer pueden hacerse a la medida para mejorar el direccionamiento y lograr una mayor ROP para un campo en particular. La plataforma de diseño de barrenas de perforación integrada IDEAS permite a los ingenieros de perforación optimizar la selección de la barrena basándose en los modelos del sistema de perforación en general.13 El software IDEAS tiene en cuenta un amplio rango de variables en sus paquetes de diseño de barrenas y de optimización del BHA: •tipos de rocas y características de la formación; •interacción entre la superficie de corte de la barrena y la formación; •contacto entre la sarta de perforación y el pozo; •diseño detallado del conjunto de fondo de pozo; •programa de entubación; •trayectoria del pozo; •parámetros de perforación. > Contornos de esfuerzos en la junta de la herramienta. Las conexiones de la junta de la herramienta de la sarta perforación están sujetas a diversas cargas que afectan la vida útil por fatiga de una herramienta. En particular, las juntas de herramientas están sujetas a un torque cuando se ensamblan en el piso del equipo de perforación, cuando la conexión macho se enrosca en la conexión hembra (cuadro interior). Esto es seguido después por momentos de flexión cuando se perfora la sección curva. Se puede utilizar el análisis de elementos finitos para predecir los esfuerzos a lo largo de una conexión roscada teniendo en cuenta el torque y los momentos de flexión esperados en cada trabajo. Este gráfico indica mayores esfuerzos von Mises en la conexión macho que en la hembra cuando la conexión roscada se arma y está sujeta a un momento de flexión. Esta información es útil en la predicción de la vida útil por fatiga de la conexión. 45