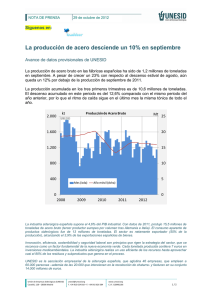

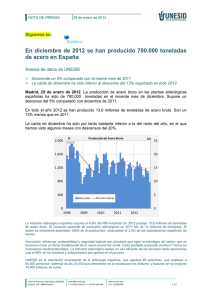

Prospectiva Tecnológica al 2025 del complejo siderúrgico

Anuncio