- Ninguna Categoria

g - Universidad Nacional del Callao.

Anuncio

UNIVERS IDAD NACIONAL DEL CALLAO VICE RECTORADO DE INVES TIGACIÓN INS TITUTO DE INVES TIGACIÓN DE LA FACULTAD DE INGENIERÍA MECÁNICA - ENERGÍA INFORME FINAL DE INVES TIGACIÓN “ESTUDIO DE RES IS TENCIA AL DESGASTE, POR ABRAS IÓN DE ACEROS DE BAJA ALEACIÓN, ACEROS AL MANGANES O Y HIERROS FUNDIDOS ALEADOS ” AUTOR: Ing . PABLO MAMANI CALLA RES OLUCIÓN DE APROBACIÓN DEL PROYECTO RES OLUCIÓN RECTORAL Nº 580 – 99 – R (01.08.1999 al 31.07.2001) Callao – Pe rú 2011 1 A) I N D I C E Pág s . A) Índice 1 B) Resumen 5 C) Introducción 6 CAPÍTULO I D) MARCO TEÓRICO 1. Teoría de desgaste 7 1.1 Clases de desgaste 1.1.1 Desgaste por abrasión 7 8 1.1.1.1 Mecanismos de desgaste por Abrasión 8 1.1.2 Desgaste por impacto 10 1.1.3 Desgaste por erosión 11 1.1.4 Desgaste por cavitación 11 1.1.5 Desgaste por fricción 11 1.1.6 Desgaste por corrosión 11 1.1.7 Desgaste por calor 12 1.2 Aleaciones Hierro - Carbono 12 1.2.1 Clasificación de aceros 12 1.2.2 Clasificación de hierros fundidos 14 1.2.1.1 Fundición Blanca 14 1.2.1.2 Fundición Gris 14 1.2.1.3 Fundición Nodular 14 1.2.1.4 Fundición Maleable 15 1.2.1.5 Fundiciones aleados (NIHARD) 15 1.3 Aceros de baja aleación, aceros al manganeso y hierros y hierros fundidos aleados 15 1.3.1 15 Aceros de baja aleación 2 1.3.2 Aceros austeniticos al manganeso 15 1.3.3 Fundiciones aleadas (Nihard) 16 1.4 Microestructuras y diagrama de fase de aleaciones Hierro Carbono 16 1.4.1 Diagrama de fase Hierro Carbono 16 1.4.2 Microestructura de aceros al carbono y de baja Aleación 18 1.5 Producción de aceros de baja aleación, aceros al Manganeso y Hierros fundidos 22 1.6 Tratamiento térmico de aceros 23 1.6.1 Fundamento de tratamientos térmicos 23 1.6.2 Clasificación de tratamientos térmicos 23 1.6.3 Temple de aceros 24 1.6.4 Recocido 25 1.7 Propiedades mecánicas de aceros de baja aleación Aceros al manganeso y hierros fundidos aleados 1.7.1 Composición química y propiedades mecánicas de aceros de baja aleación 1.7.2 25 Composición química y propiedades mecánicas de aceros al manganeso 1.7.3 25 27 Composición química y propiedades mecánicas de hierros fundidos aleados (Nihard) 29 CAPÍTULO II E) 2. MATERIALES Y MÉTODOS Métodos 31 2.1 Materiales y métodos 2.1.1 Probeta estándar para el calibrado 2.1.2 Probeta para ensayo de abrasión Norma 2.1.3 31 31 ASTM G 65 31 Balanza digital para el pesado de los probetas 32 2.2 Equipo de ensayo de abrasión 32 2.3 Parámetros de diseño del equipo de abrasión 33 3 2.3.1 Rueda de caucho 33 2.3.2 Material abrasivo 33 2.3.3 Flujo de arena 33 2.3.4 Trasmisión del motor 33 2.3.5 Contador de revolución de rueda 33 2.3.6 Tiempo de ensayo 33 2.3.7 Fuerza aplicada 33 2.4 Partes para el diseño del equipo de abrasión 34 2.5 Cálculo para el diseño de equipo de abrasión 34 CAPÍTULO III PROCEDIMIENTO EXPERIMENTAL DE ENS AYO DE RES ISTENCIA A LA ABRAS IÓN NORMA AS TM G 65 3.1 Calibración de máquina de ensayo de abrasión 38 3.2 Ensayo de abrasión de acero de baja aleación 38 3.3 Ensayo de abrasión de acero austenitico al manganeso 39 3.4 Ensayo de abrasión de hierro fundido aleado 40 3.5 Determinación de dureza de las probetas ensayadas por Abrasión 40 CAPÍTULO IV F) RES ULTADO DE LOS EXPERIMENTOS REALIZADOS DE RES ISTENCIA A LA ABRAS IÓN 4.1 Diagrama de pérdida de peso por abrasión de aceros de baja aleación 42 4.2 Diagrama de pérdida de peso por abrasión de acero al Manganeso 43 4.3 Diagrama de pérdida de peso por abrasión de hierro fundido aleado (Nihard) 44 4 G) DIS CUS IÓN DE RES ULTADOS DE RES ISTENCIAS AL 45 DES GASTE POR ABRAS IÓN H) REFERENCIAS EMPLEADAS 46 I) APENDICE 48 J) ANEXOS 52 - Anexo Nº 1, Norma ASTM G-65 de Ensayo de Abrasión - 52 Anexo Nº 2 Planos de equipo de Ensayo de Abrasión 53 5 B) La RES UMEN investigación consiste en estudio de resistencia al desgaste por abrasión de aceros de baja aleación, aceros al manganeso y hierros fundidos aleados. Las tres aleaciones se emplean como materiales resistentes a la abrasión. En la investigación se realiza la evaluación de resistencia al desgaste por abrasión, empleando el equipo de ensayo de abrasión NORMA ASTM G65. El material que presenta mayor resistencia a la abrasión es el hierro fundido aleado, por tener mayor presencia de carburos de hierro (Cementita), en segundo lugar se ubican los aceros al manganeso por ser aceros autotemplables al producirse desgaste abrasivo aumenta su dureza por la fricción producida en la muestra (probeta) entre el disco de caucho y la arena de cuarzo. El material que presenta menor resistencia a la abrasión es el acero de baja aleación, al someterlo a tratamiento térmico a nta su resistencia a la abrasión en la capa superficial. En los aceros de baja aleación por la obtención de microestructura de martensita y por temple aumenta el costo del acero por el tratamiento térmico efectuado. Para realizar el ensayo de resistencia a la abrasión se diseñó y construyó el equipo de ensayo de abrasión NORMA ASTM G65 6 C) INTRODUCCIÓN El desgaste por abrasión es el tipo de desgaste que p esenta mayor incidencia en el costo de mantenimiento de equipos y maquinarias en la: minería, en construcción de viviendas y en construcció y mantenimiento de carreteras, la pérdida de material por abrasión produce pérdida económica por el mantenimiento y recuperación de superficies desgastadas y representa el 50% del total de desgaste producido en la industria: Los objetivos de la investigación son: - Investigar la resistencia a la abrasión de los aceros al manganeso, acero de baja aleación y hierros fundidos aleados (NIHARD). - Diseñar, y construir el equipo de ensayo de abrasión N RMA ASTM G65. - Evaluar la resistencia al desgaste por abrasión de bajo esfuerzo con disco de caucho y arena de cuarzo. De los aceros: De baja aleación, aceros austeniticos al manganeso y hierros fundidos aleados (NIHARD). Los alcances de la investigación son: - Mejorar la calidad de los aceros y hierros fundidos aleados fabricados por las empresas de fundición nacional como: Metalúrgica peruana (MEPSA), Consorcio Metalúrgico S.A. (COMETSA) Fundición Ventanilla, (FUNVESA) Hidrostal S.A. y fundición Callao, aumentando la resistencia al desgaste por abrasión. 7 D) PARTE TEÓRICO Ó MARCO TEÓRICO CAPÍTULO I MARCO TEÓRICO 1. TEORÍA DE DESGASTE.Desgaste es un fenómeno por medio del cual pequeñas partículas de la superficie de trabajo de una pieza son removidas. El desgaste produce una disminución de las dimensiones de la pieza afectada. (BEZ ZAHNER, US A) [8] 1.1 Clas es de de s g as te.El desgaste se basa en la pérdida de material en forma gradual, las causas de desgaste son: - Abrasión. - Impacto. - Fricción. - Corrosión. - Calor (temperatura). - Erosión. - Cavitación. 8 1.1.1 Des g as te por abras ió n.El desgaste por abrasión es provocado por acción de partículas sólidas, duras, extrañas al material base (fricción co edra), cascajo, arcilla, arena y otros materiales sólidos no metálicos). (PAULO MOINO, US A) [11] Existen tres tipos de abrasión: a) Abras ión c on bajo es fuerzo .Producido por partículas pequeñas que se deslizan libremente sobre una superficie a ángulo incidente bajo, y empleando presiones bajas. b) Abras ión de alto es fuerzo .Producido por la molienda del abrasivo entre dos superficies metálicas. c) Abras ión po r des g arramiento .Causado por partículas grandes que hacen impacto en la superficie de un metal a ángulos grandes de incidencia. Las presiones ejercidas sobre la superficie son muy elevadas. 1.1.1.1 MECANISMOS DE DESGASTE POR ABRAS IÓN Las condiciones físicas y mecánicas que afectan el desgaste por abrasión son: 9 - Tamaño d e p artícula.- Ambientes con partículas de menor tamaño son más abrasivos y atacan más rápido a la matriz expuesta que los ambientes con partículas mayores. - Pe s o d e partículas . - Partículas más pesadas tienen un porcentaje de desgastes mayores y afectan los niveles de impacto resultantes. - Fo rma d e p artícula.- Las partículas más afiladas ó angulares son más agresivas y generan acciones cortantes y rayantes más altas. - Durez a d e las partículas . - Minerales más duros (escala de MOHS) aumentan el porcentaje de desgaste sin tener en uenta la dureza del metal en la superficie. - Te xtura de p artícula • Med io fib ros o.- Los medios fibrosos no tienen efecto sobre el desgaste. • Med io frágil. - Los medios frágiles son fácilmente, triturados o molidos tienen bajos niveles de abrasión. • Med io c ementad o .- Son medios sedimentarios formados en el contorno de rocas y son más abrasivos. • Med io cons olid ad o.- Son partículas que requieren altas cargas de compresión o impacto para ser reducidos y son muy abrasivas. - Ve locid ad d e p artículas .- Altas velocidades aumentan el nivel de abrasión con el tiempo. 10 - Áng ulo d e ataq ue .- Ángulos pequeños ó bajos de ataque (hasta 30º) aumentan el porcentaje de desgaste por abrasión, ángulos altos (cerca de 90º) aumenta los niveles de impacto. - Cond iciones d e me d io d e trab ajo • Med ios s ecos .- Tiene menor efecto de abrasión • Med ios húmed o s -pas tos os y barros o s .- Presentan más alta abrasión y presentan un mayor contacto con la matriz del metal ó depósito. • Med ios húmed os .- Presentan una abrasión elevadísima, las velocidades de las partículas son más altas y las part ulas son muy agresivas. (PAULO MOINO, US A) [11] 1.1.2 Des g as te por impacto Es provocado por impactos cíclicos o repetidos. En contacto violento entre la pieza y un material extraño que puede ser metálico o no metálico. El impacto es un golpe que produce cambios en la estru tura del metal base. La magnitud de las alteraciones depende de tamaño del elemento extraño y de la fuerza de golpe. El desgaste se produce por desprendimiento por fatiga or repetidos impactos. 11 1.1.3 Des g as te por e ro s ió n Desgaste provocado por sólidos en suspensión en líqui s o gases que se encuentran en movimiento. La energía cinética de las partículas abrasivas es transferido al componente para un deterioro superficial. 1.1.4 Des g as te por cavitació n Desgaste provocado por líquido en movimiento. Es la ge ción y posterior implosión de burbujas de vapor de agua producto de un cambio de velocidades en el fluido que implica cambios de presión hidráulica en el sistema. El desgaste se produce cuando las ondas de choque microfisuran el material base. 1.1.5 Des g as te por fricció n Es el contacto deslizante o rodante de una superficie metálica a otra. Se desgasta la pieza de menor índice de dureza. 1.1.6 Des g as te por co rro s ió n Es el deterioro gradual de las superficies metálicas efecto de la atmósfera, sales, ácidos, etc. - Corrosión es un ataque químico o electroquímico sobre un material y el medio que lo rodea. 12 - En ambientes secos, y a alta temperatura se produce co osión por oxidación. - Corrosión electroquímica por efecto del medio ambiente, sales y ácidos. 1.1.7 Des g as te por c alo r Producido por fatiga térmica, se debe a la repetición ciclos de calentamiento y enfriamiento. Los choques térmicos provocan fracturas o fisuras, por los esfuerzos residuales. 1.2 ALEACIONES HIERRO - CARBONO El hierro puro carece de importancia industrial, al formar aleaciones con el carbono y otros elementos aleantes, es la aleación de mayor aplicación industrial. Las aleaciones con contenido de carbono entre 0,08% hasta 2% se denomina acero cuando la proporción de carbono es mayor a 2% hasta 6,67%, a la aleación se le denomina hierro fun ido o fundición. FUENTE: (AS KELAND D.) [6] 1.2.1 Clas ificación de acero s .Los aceros de acuerdo a su composición química y por NORMA SAE-AISI se clasifican: FUENTE: AVNER [7] 13 a) Acero s al carbono .Son aleaciones de hierro carbono de la siguiente composición química: - Acero de bajo carbo no : C = 0,08 – 0,25% - Acero de mediano carbono : C = 0,25 - 0,65% - Acero de alto carbo no : C = 0,65 – 2,00% b) Acero s de baja aleació n.Son aleaciones que además de carbono contienen otros elementos aleantes. La suma de los elementos aleantes no debe ser mayor a 10%, los elementos aleantes de los aceros de baja aleación son: Mn, Mo, Si, V, W, Cr, Ni. c) Acero s de alta aleación ó acero s ino xidables .Son aleaciones de hierro con alto contenido de Cromo y Niquel. La suma del % de los elementos aleantes son mayores al 10%, se clasifican los aceros inoxidables en: - Aceros Inoxidables Austeniticos - Aceros Inoxidables Ferriticos - Aceros Inoxidables Martensiticos. 14 1.2.2 Clas ificación de h ierro s fundido s Los hierros fundidos o fundiciones se clasifican en: - Hierro fundido blanco. - Hierro fundido gris. - Hierro fundido nodular ó dúctil. - Hierro fundido maleable. - Hierros fundidos aleados (NIHARD). (FUENTE: S MITH) [15] 1.2.1.1 Fundición Blanca.- Tiene una superficie de fractura característica blanca. Durante el moldeo se forman grandes cantidades de Fe3C (Cementita) en la superficie de la pieza fundida, dando lugar a un material duro y frágil. 1.2.1.2 Fundición Gris .- Tiene una superficie de rotura gris con una estructura formado de carbono libre (Grafito), presenta como elemento aleante de 2 a 3% de silicio 1.2.1.3 Fundición No dular.- Se obtiene de fundición gris añadiendo una pequeña cantidad de magnesio de 0,05%, obteniéndose precipitado esférico de grafito. La fundición dúctil tiene mejores propiedades mecánicas que la fundición gris. 15 1.2.1.4 Fundición maleable.- Se obtiene de fundición blanca. Por tratamiento térmico de recocido a temperaturas de 650ºC y un enfriamiento en horno durante 24 horas, precipitando el grafito en forma de nódulos. 1.2.1.5 Fundiciones aleado s (NIHARD).- Las fundiciones aleadas (Nihard), contienen 3% de carbono, 8% de niquel, 0,35% de silicio y forma con el niquel carburos del tipo M3C y M7 C3 1.3 ACEROS DE BAJA ALEACIÓN, ACEROS AL MANGANES O Y HIERROS FUNDIDOS ALEADOS 1.3.1 Acero s de baja aleación.Son aleaciones de hierro-carbono y otros elementos aleantes. Aleaciones que tienen un costo moderado debido a que no contienen grandes cantidades de elementos aleantes. Dentro de este grupo se encuentra los aceros de baja aleación y alta resistencia (acero HSLA: HIGH-STRENGTH, LOW-ALLOY), estos aceros se emplean como acero estructural. En la fabricación de la estructura de máquinas, puentes y edificios. (FUENTE: AVNER) [7] 1.3.2 Acero s Aus tenitico s al Mang anes o .Son aceros tenaces resistentes al desgaste por Impacto. Contiene como elemento aleante de 0,80% a 16 1,20% de carbono y de 12 a 14% de manganeso para conseguir la austemización completa se calienta el acero de 1000º a 1100ºC y luego se enfría en agua. Se utiliza para la fabricación de bolas y placas de revestimiento de molinos y en cruces de vías de trenes. 1.3.3 Fundiciones ale adas (NIHARD) Son fundiciones que contienen elementos aleantes destinados a modificar sus propiedades. Aumentan la dureza y resistencia a la abrasión los elementos aleantes son: Niquel, Cromo, Molibdeno, Silicio y Manganeso. El cromo, el manganeso y el Molibdeno forman carburos con el carbono. 1.4 MICROESTRUCTURA Y DIAGRAMA DE FAS E DE ALEACIONES HIERRO CARBONO 1.4.1 Diag rama de fas e hierro carbono Es el diagrama de fase que se emplea para la fabricación de aceros al carbono y hierros fundidos. En el diagrama de fase hierro-carbono se indican los constituyentes ó fases que existen a cualquier temperatura y para cualquier contenido de carbono. Fig Nº 1 (Diagrama Fe-C). 17 Fig . Nº 1 FUENTE: AMERICAN S OCIETY FOR METALS [2] 18 1.4.2 Micro es tructuras de acero s al carbo no y de baja aleación a) Fe rrita (a ) .- Es una solución sólida de carbono en hierro alfa. Su solubilidad a temperatura ambiente es de 0,008% de carbono. MICROFOTOGRAFIA Nº 1 DE FERRITA FUENTE: MACKAY [10] b) Cementita (Fe 3 C).- Es el carburo de hierro (Fe3 C), contiene 6,67% de carbono y 93,33% de hierro. Es el constituyente más duro y frágil de los aceros, tiene una dureza de 68HRC. MICROFOTOGRAFIA Nº 1 DE FERRITA MICROFOTOGRAFIA Nº 2 DE CEMENTITA FUENTE: AVNER [7] 19 c) Pe rlita.- Es una mezcla de ferrita y cementita. Está compuesto de 13,5% de cementita y 86,5% de ferrita. Cada grano de perlita está formado por láminas o placas alternas de cementita y ferrita. MICROFOTOGRAFIA Nº 3 DE PERLITA FUENTE: AVNER [7] d) Aus tenita.- Es una solución sólida de carbono en hierro Gamma. La proporción de carbono disuelto varía de 0% hasta 1,76% porcentaje de máxima solubilidad a la temperatura de 1130ºC. MICROFOTOGRAFIA Nº 4 DE AUS TENITA FUENTE: MACKAY [10] 20 e) Martens ita.- Es la microestructura de mayor dureza en el acero. La martensita es una solución sólida sobresaturada de carbono en hierro alfa ( α). Se obtiene por enfriamiento rápido de los aceros en un medio de temple. La martensita presenta una microestructura en forma de agujas desordenadas y cristaliza en estructura cristalina tetragonal. MICROFOTOGRAFIA Nº 5 DE MARTENS ITA FUENTE: APRAIZ [4] f) Bainita.- Se obtiene de la transformación de la austenita entre 250ºC a 550ºC por enfriamiento rápido. La Bainita no se obtiene como la Troostita y Sorbita, con un temple normal, sino que resulta de un temple isotérmico. MICROFOTOGRAFIA Nº 1 DE FERRITA MICROFOTOGRAFIA Nº 6 DE BAINITA FUENTE: APRAIZ [4] 21 g) S o rbita.- Se produce por transformación isotérmica de la austenita a temperatura de 600 a 650ºC MICROFOTOGRAFIA Nº 7 DE S ORBITA FUENTE: S MITH [15] h) Tro os tita.- Se produce por transformación Isotérmica de la Austenita entre los 500ºC a 600ºC, enfriando rápidam e hasta la temperatura indicada. Manteniendo a esta temperatura hasta la temperatura indicada. Se mantiene esta temperatura hasta que toda la Austenita se transforme en Troostita. i) Grafito .- Es uno de los tres estados alotrópicos en que se encuentran el carbono libre. El grafito es blando y untuoso al tacto y es de color gris oscuro, se presenta formando láminas en fundición gris, como nódulos en fundiciones nodular. El grafito mejora la resistencia al desgaste y a la corrosión y sirve de lubricante sólido. 22 1.5 Produc ció n de aceros d e baja aleación, acero s al Mang a o y Hierros fundido s En la producción de acero y hierro fundido se emplea como materia prima fundamental arrabio y chatarra de acero y hierro fundido. El acero, en comparación con la fundición, contiene una cantidad menor de carbono e impurezas, los métodos actuales de obtención de acero son: - Producción de acero en Convertidores L-D. - Producción de acero en Hornos Siemens-Martin - Producción de acero en Hornos Eléctricos y Hornos de Inducción. Los métodos de producción de hierro fundido son: - Horno Rotatorio - Horno Cubilote - Horno de Inducción - Horno Eléctrico 23 1.6. Tratamiento Térmico de Acero s El objetivo del tratamiento térmico de aceros es modificar las propiedades del acero por cambio de morfología o la proporción de fases presentes (Martensita). La mayoría de los tratamientos térmicos se realiza sin modifica su composición química. FUENTE: APRAIZ [4] 1.6.1. Fundamento de tratamiento s térmico s Los tratamientos térmicos se fundamentan en calentar e acero a temperatura de austenización (900ºC) y un enfriamiento en un medio determinado (aceite, agua, solución salina). Los tratamientos térmicos del acero, incluyen la transformación de la austerita a una microestructura de alta dureza denominada martensita. 1.6.2. Clas ificació n de tratamientos térmico s Los tratamientos térmicos se clasifican en: a) Tratamiento s térmico s fís ico s - Temple - Revenido (bonificado) 24 - Normalizado - Recocido b) Tratamiento s térmico s is o térmico s - Austempering - Martempering c) Tratamiento s térmico s termoquímicos - Cementación - Nitruración - Carbonitruración - Cianuración d) Tratamiento s térmico s termo mecánico s - Ausforming – Proceso de temple con deformación mecánica. 1.6.3. Temple de acero s El objetivo del temple es el de obtener una alta dureza y solidez de la pieza a templar. La austerita obtenida a consecuencia del calentamiento del acero hasta la temperatura de temple (900ºC) y enfriamiento un 25 medio de temple (agua, aceite, solución salina) se transforma en martensita, que es una solución sobresaturada de carbono en hierro alfa (α). La martensita es una estructura orientada acicular en forma de agujas desordenadas. 1.6.4. Reco cido El recocido es un tratamiento térmico de reducción de eza, que consiste en calentamiento del acero hasta la temperatura de austenización y enfriamiento en un horno ó medio seco como: Cal, arena ó asbesto. Con este tratamiento térmico se obtiene una microestructura de perlita. 1.7 Propiedades mecánicas de acero s de baja aleac ió n, acero s al mang anes o y hierro s fundido s aleado s 1.7.1 Co mpo s ición Química, Propied ades Mecánicas y Micro es tructura de acero s de baja aleación Norma ASTM - A 517, SAE - AISI 4140 Co mpo s ición Químic a: %C %Si %Mn %Ni %Mo %Cr %V %Nb 0,30 0,50 1,80 0,80 0,50 1,00 0,08 0,05 FUENTE: AMERICAN S OCIETY FOR METAL [2] 26 - Propiedades Mecánicas : • Dureza promedio : 400 HB – 500 HB • Resistencia a la Tracción: 1350 N/mm2 • Límite de fluencia : 1100 N/mm2 • Elongación : 12% tranversal • Tenacidad : ISO-V longitudinal 30/25 Joule - Micro es tructura Presenta una microestructura constituido por bainita y sorbita MICROFOTOGRAFIA Nº 8 BAINITA Y S ORBITA 500X FUENTE: AMERICAN S OCIETY FOR METAL [2] 27 - Aplicaciones : Planchas de acero aleado apropiado para construcción de estructuras metálicas, acero de alto grado de resisten ia a la abrasión por impacto y deslizamiento, se usa para elementos y maquinarias de movimiento de tierra y materiales abrasivos, tolvas de volquetes, cucharas de palas eléctricas y blindaje para máquinas trituradoras, chancadoras, prensas de chatarra. 1.7.2 Co mpo s ición químic a, propiedades mecánicas y Micro es tructura de ac ero s al Mang anes o - Co mpo s ición Químic a: %C %Si %Mn %Cr %Mo %Ni %P %S 1,10-120 0,40-1,00 11-14 0,80 0,80-1,00 0,5 0,5 0,5 FUENTE: AMERICAN S OCIETY FOR METAL [2] 28 - Propiedades Mecánicas : • Dureza promedio - : 190 HB – 230 HB (21RC) • Resistencia a la Tracción: 120,000 Lb/Pug2 • Límite de fluencia : (84.4 Kg/mm2) • Elongación : 30% Micro es tructura Presenta una microestructura constituido por Austenita MICROFOTOGRAFIA Nº 9 DE MICROESTRUCTURA AUSTENITA 500X FUENTE: AMERICAN S OCIETY FOR METAL [3] MICROFOTOGRAFIA Nº 10 DE GRANO DE AUSTENITA 500X FUENTE: AMERICAN S OCIETY FOR METAL [3] - Aplicaciones : Aceros conocidos como aleaciones tipo HADFIELD se usa como blindaje de camiones mineros, quijada y blindaje de trituradoras y molinos de minerales. 29 1.7.3 Compos ic ión químic a, propie dade s me c ánic as y mic roe s truc tura de hie rro fundidos ale ados (Nihard) Norma ASTM A 532 – 1B - Co mpo s ición Químic a: %C %Si 2,90-3,10 0,30-0,50 %Mn %Cr 0,40-0,80 2,30-2,50 %Ni %Cu %P %S 1,00 1,00 0,10 0,10 FUENTE: AMERICAN S OCIETY FOR METAL [2] - Propiedades Mecánica: • Dureza promedio : 514 HB (52– 62Rc) 650 HB • Resistencia a la Tracción: - • Límite de fluencia : • Elongación : Micro es tructura: Microestructura conformada por una matriz martensiticas con carburos y bajo porcentaje de austenita retenida. MICROFOTOGRAFIA Nº 11 DE MARTENS ITA + CARBUROS + AUSTENITA 500X FUENTE: AMERICAN S OCIETY FOR METAL [2] 30 - Aplicaciones : Para fabricar por fundición: placas de desgaste impulsores de bombas, tapas, parillas bombas para pulpa de concentrados forros de molinos y ciclones, elementos de clasificadores, rodillos de laminación. 31 E) MATERIALES Y MÉTODOS CAPÍTULO II MATERIALES Y MÉTODOS 2. MÉTODOS En la presente investigación utilicé el Método Cien ífico Experimental. 2.1 Materiales Para el ensayo de abrasión se utilizan tres materiales en forma de probetas estandarizados: - Aceros de baja aleación - Acero al manganeso - Hierro fundido aleado (NIHARD). 2.1.1 Probeta es tándar para el calibrado Del equipo de ensayo de abrasión. - Acero SAE 1090 Dimens iones : Largo = 76.2 mm Ancho = 25.4 mm Espesor = 12.7 mm 2.1.2 Probeta para ens ayo de abras ión no rma AS TM G65 Para acero de baja aleación, acero al manganeso y hierro fundido aleado: 32 Dimens iones : Largo = 63.4 mm Ancho = 25.4 mm Espesor = 12.7 mm Para preparar las probetas se realizó corte con plasma y mecanizado en limadora hasta las dimensiones correspondientes. 2.1.3 Balanza dig ital para el pes ado de las pro betas Balanza analítica digital con precisión de 5 dígitos 52.8 Equipo de Ens ayo de Abras ión El equipo de ensayo de abrasión norma ASTM G65. Es un método de ensayo estandarizado, que usa arena de cuarzo en part las de tamaño AFS (50 a 70) como abrasivo, flotando en una capa delgada de 300g/min. Entre la probeta de prueba y una rueda de caucho de 9 ulgadas de diámetro. La rueda gira a una revolución de 240 RPM. Se ha aplicado el procedimiento “A” de ensayo con arena seca. FUENTE: ASTM (STANDARD PRACTICE ABRAS IÓN TEST [5] FOTOGRAFIA Nº 1 EQUIPO DE ENS AYO DE ABRAS ION (P LANOS EN ANEXO Nº 2) 33 2.3 Parámetro s de dis eño del equipo de abras ió n Por Norma ASTM G65 procedimiento “A”, los parámetros para el diseño del equipo del equipo de ensayo de abrasión son: 2.3.1 Rueda de caucho Disco de acero de 9” de diámetro, recubrimiento con un capa exterior de caucho clorobutil con una dureza de 60 Shore. 2.3.2 Material abras ivo Arena de cuarzo con tamaño de grano AFS 50-70 (100 micras). 2.3.3 Flu jo de arena La tobera debe producir un caudal de 300 g/min (0,55 A 0,88lbs/min). 2.3.4 Trans mis ió n del mo to r 240 RPM, motor de 1,5 Hp. 2.3.5 Co ntado r de revo luc ió n de rueda El número de revoluciones de la rueda es de 6000 RPM. 2.3.6 Tiempo de ens ayo 25 minutos 2.3.7 Fue rza aplicada 130 Newton, 30 lb (13,608 kg) 34 2.4 Partes para el dis eño del equipo de abras ión Se realizo el diseño del equipo de Abrasión y los componentes son: - Base o mesa del equipo de Abrasión - El eje del equipo de Abrasión - Poleas (Calculo de Transmisión) - Brazo del equipo de Abrasión - Tolva de arena - Porta probeta - Rueda abrasiva FUENTE: ASTM (STANDARD PRACTICE ABRAS IÓN TEST [5] 2.5 Cálc ulo para el dis eño de equipo de abras ión a) Relación de trans mis ión (i): i= n1 500 RPM = = 2,5 n 2 200 RPM d1 = 180 mm. (Diámetro de polea 1) i= d2 d1 → d 2 = i x d1 = 2,5 x 100 = 250 mm. (Diámetro polea 2) Motor 1.5 HP 35 Recálculo de re lación de trans mis ión N2 = 230 RPM D = 12” N1 = 920 RPM D = 3” MOTOR JAULA DE ARDILLA 920 RPM Relación de trans mis ión: mg = 920 =4 230 D = mgd = 4 x 3 = 12” Dis tancia entre lo s centro s : C ≥ D + 3d 12 + 3 x 3 = = 10.5 2 2 C ≥ 12" Tomamos C = 14” Long itud apro ximada de la faja: L = 2C + 1.65 (d + D) = 2 x 14 + 1.65 (12 + 3) = 52.75” 36 De la tabla 7. Longitud más próxima es L = 52.8” Corresponde a una faja B51 La distancia correcta entre los centros será: V (D - d )2 (D + d) + 2 4C L = 2C + 52.8 = 2C + π (12 + 3 )+ (12 - 3 )2 / 4C 2 C = 13.89” b) To lva de arena: V = 18,9 litros (18900 cm3 ) V= π D2 xH 4 H = 1,25 x D Reemplazando V= π D2 x 1,25 x D 4 D= 3 4 x 18900 cm 3 3.1416 x 1,25 D = 26,8 cm (268 mm) H = 1,25 x D H = 1,25 x 268 mm H = 335 mm α = 38º (Ângulo de reposo) β = α + 5º = 38º + 5 = 45º Plano Nº 4 (Ane xo Nº 2) 37 c) Dis eño de Mes a o Es tructura de Equipo de Abras ión: Plano Nº 1 (Anexo Nº 2) d) Dis eño del eje Motriz y Brazo de Equipo de Abras ió n: Plano Nº 2 (Anexo Nº 2) e) Dis eño de Rueda de Abras ión: Plano Nº 3 (Anexo Nº 2) 38 CAPITULO III PROCEDIMIENTO EXPERIMENTAL DE ENS AYO DE RES ISTENCIA A LA ABRAS IÓN NORMA ASTM G 65 3.1 Calibració n de máquina de ens ayo de abras ió n Se realiza calibración de la máquina de ensayo de abrasión Norma ASTM G65 empleando probeta de acero SAE 1090 (Ver Anexo Nº 1). Probeta Nº 0: (Ac ero S AE 1090) - Peso de la Probeta Estandart = 154,403gr - Peso de la Probeta Desgastada = 140,242gr por abrasión - Pérdida de peso por abrasión 3.2 = 14,161gr Ens ayo de abras ió n de ace ro de baja aleación: Para determinar la resistencia a la abrasión del acero baja aleación se usaP el equipo de ensayo de abrasión Norma ASTM G65. La diferencia de peso de la probeta ensayada se determina utilizando una balanza analítica con sensibilidad de 0,001gr. 39 TABLA Nº 1 ENS AYO DE ABRAS IÓN DE ACERO DE BAJA ALEACIÓN Pro beta Nº 1 Probeta Nº 2 Probeta Nº 3 - Peso inicial = 122,523gr - Peso final = 114,334gr - Perdida de peso por abrasión = 8,189gr Con tratamiento térmico 110,069 gr 98,755 gr 97,616 gr 83,174 gr 11,314 gr 14,437 gr Con deformación en Estandard frío tratamiento térmico sin FUENTE: P ROP IO DEL AUTOR 3.3 Ens ayo de abras ión de acero aus ten itico al Mang anes o TABLA Nº 2 ENS AYO DE ABRAS IÓN DE ACERO AUS TENITICO AL MANGANES O Probeta Nº 4 Probeta Nº 5 - Peso inicial = 125,748 gr 149,263 gr - Peso final = 114,149 gr 137,115 gr - Pérdida de peso = 11,599 gr 12,148 gr por abrasión Con abrasión - Impacto Probeta Estandart Probeta Nº 6 172,778 gr 160,081 gr 12,697 gr Con deformación en frío FUENTE: PROPIO DEL AUTOR 40 3.4 Ens ayo de abras ión de hierro fundido aleado TABLA Nº 3 ENS AYO DE ABRAS IÓN DE HIERRO FUNDIDO ALEADO (NIHARD) Probeta Nº 7 162,878 gr 154,902 gr 7,976 gr Con tratamiento térmico de recocido Probeta Nº 8 168,232 gr 160,272 gr 7,96 gr Probeta mecanizada Probeta Nº 9 - Peso inicial = 173,586gr - Peso final = 165,642gr - Pérdida de peso = 7,944 gr Probeta estándar FUENTE: PROPIO DEL AUTOR 3.5 Determinac ió n de dureza de lo s probetas ens ayadas por abras ión Se realizan 3 mediciones de dureza para calcular el pr dio de dureza del material Probeta (Acero S AE 1090) DUREZA ROCKWELL “C” • 16 RC • 17 RC • 16.5 RC • Dureza promedio: 16.6 HRC Probeta de Acero de baja aleación Probeta Nº DUREZA ROCKWELL “C” 1 22 RC Con tratamiento térmico 2 21 RC Con deformación en frío 3 19 RC Probeta Standard 41 PROBETA DE ACERO AL MANGANES O Probeta Nº DUREZA ROCKWELL “C” 4 40.5 RC Standard 5 42.5 RC Abrasión – impacto 6 44.4 RC Deformación en frío PROBETA Nº 3 HIERRO FUNDIDO ALEADO (NIHARD) Probeta Nº DUREZA ROCKWELL “C” 7 57 RC Mecanizado 8 60 RC Tratamiento térmico de recocido a (600ºC) 9 62 RC Probeta Standard 42 F) RESULTADOS CAPITULO IV RES ULTADO DE LOS EXPERIMENTOS REALIZADOS DE RES IS TENCIA A LA ABRAS IÓN Con los resultados obtenidos en el equipo de ensayo de abrasión Norma ASTM G–65 y con la determinación de durezas efectuados en las probetas se grafican los diagramas de pérdida de peso Vs dureza. 4.1 DIAGRAMA DE PERDIDA DE PES O POR ABRAS IÓN DE ACERO DE BAJA ALEACIÓN TABLA Nº 4 Dureza de ac ero de baja aleación y pérdida de pes o po r abras ió n PROBETA Nº 1 2 3 DUREZA (HRC) 22 RC 21 RC 19 RC PERDIDA DE PES O POR ABRAS IÓN (g) 8,189 g 11,314 g 14,437 g FUENTE: PROPIO DEL AUTOR DIAGRAMA Nº 1 Pérdida depeso(g) D IAGRAM A DE PÉRD IDA DE PESO EN ACERO DE BAJA ALEACIÓN 15.00 3 14.00 13.00 2 12.00 11.00 10.00 9.00 1 8.00 7.00 6.00 18 19 20 21 22 23 24 D UREZA RO C KW E LL "C" FUENTE: PROPIO DEL AUTOR 43 La pérdida de peso por abrasión en los aceros de baja aleación se produce en función de la dureza del material. 4.2 DIAGRAMA DE PERDIDA DE PES O POR ABRAS IÓN DE ACERO AL MANGANES O TABLA Nº 5 Dureza de ac ero d e acero al mang anes o y pérdida de pe o por abras ió n PROBETA Nº PERDIDA DE PES O POR ABRAS IÓN (g) 4 DUREZA (HRC) 40,5 RC 5 42,5 RC 12,148g 6 44,4 RC 12,697g 11,599g FUENTE: PROPIO DEL AUTOR Pérdida depeso(g) DIAGRAMA Nº 2 D IAG R AM A D E PÉ RD IDA D E PES O E N A C ERO AL M A N G A N ES O 13.00 6 12.80 12.60 5 12.40 12.20 12.00 11.80 4 11.60 11.40 11.20 11.00 40.0 40 .5 4 1.0 41.5 42.0 42. 5 4 3.0 43.5 44.0 44. 5 45 .0 D U R EZA R O C K W E LL "C" FUENTE: PROPIO DEL AUTOR A mayor desgaste producido por el ensayo de abrasión la probeta adquiere mayor dureza. 44 4.3 DIAGRAMA DE PERDIDA DE PES O POR ABRAS IÓN DE HIERRO FUNDIDO ALEADO (NIHARD) Dureza de hierro fundido aleado y pérd ida de pes o po r abras ión TABLA Nº 6 PROBETA Nº PERDIDA DE PES O POR ABRAS IÓN (g) 7 8 DUREZA (HRC) 57 RC 60 RC 9 62 RC 7,944 7,976 7,96 FUENTE: PROPIO DEL AUTOR Pérdida depeso(g) DIAGRAMA Nº 3 DIAGRAMA DE PÉRDIDA DE PESO EN HIERROS FUNDIDOS ALEADOS (NIHARD) 7.98 7 7.975 7.97 7.965 8 7.96 7.955 7.95 9 7.945 7.94 56 57 58 59 60 61 62 DUREZA ROCKWELL "C" FUENTE: PROPIO DEL AUTOR El hierro fundido aleado presenta mayor resistencia a abrasión en comparación al acero de baja aleación y el acero al manganeso. 45 G) DIS CUS IÓN DIS CUS IÓN DE RES ULTADOS DE RES IS TENCIA AL DES GAS TE POR ABRAS IÓN De los diagramas del Capítulo anterior se determina: - El material que presenta mayor resistencia a la abrasión es el hierro fundido aleado, por tener mayor presencia de carburos hierro (cementita). - El acero que, presenta una resistencia media a la abrasión es el acero austenitico al manganeso por ser un acero autotemplable al producirse desgaste abrasivo y desgaste por impacto. Aumenta su dureza por la fricción producida entre el disco de caucho y la arena de cuarzo. - El acero que presenta menor resistencia a la abrasión el acero de baja aleación al someterlo a tratamiento térmico aumenta su resistencia a la abrasión en la capa superficial. En los aceros de baja aleación al realizar el temple se obtiene una microestructura ó fase de martensita. El temple aument el costo del acero de baja aleación. 46 H) 1. REFERENCIAS AUGUS H.T. La Resistencia al Desgaste. Londres: Ed. Butterworth. Ed. 1970 2. AMERICAN SOCIETY FOR METAL. Metal Handbook. Ed. ASM. Vol. I, VII 3. AMERICAN SOCIETY FOR METAL HANDBOOK. Hard Facing. By ARC Welding Vol.6 4. APRAIZ, ACEROS ESPECIALES. Madrid – España: Ed. Dosset. 1980 5. ASTM: Standard Practice Abrasion Test. G65 – 85. Ed. ASTM 1999 6. ASKELAND D. Ciencia E. Ing. de Materiales: Ed. Thomson 4ta Edición 1998 7. AVNER. Introducción a la Metalurgia Física. Ed. México: Ed. Interamericano, 3ra Edición 1980 8. BENZ ZAHNER. Teoría de Desgaste. Stoody Company USA, 1996 9. KENNETH, C. LUDEMS. Desgastes. Universidad de Michigan USA. 1999 10. MCKAY. Aplicación de Recubrimientos Protectores. 6To. Simposium Internacional de Soldadura”. Lima – Perú 2004 11. MOINO PAULO. Análisis de Factores que Influyen en el Desgaste IV Simposium Internacional de Soldadura Lima – Perú. 1998 12. PORTOCARRERO. Estudio de la Resistencia al Desgaste Abrasivo de Bajo y Alto Esfuerzo de las Microestructuras de depósitos de Recubrimientos duro de alto Carbono. Ed. UNI – VALLE. Bogotá – Colombia. 47 13. RAVI MENON. New Developments In Hardfacing. Alloy – Welding Journal, 1980 14. SARKAR A.D. Desgaste de Metales: Ed. Continental, 1997 15. SMITH W. Ciencia E. Ing. de Materiales. México. Ed. McGraw-Hil, 3ra Edición, 2004. INTER NE T 16. CORMET “Harfacine Alloys for Abrasión and impact”. www.cormet.com/hardface.htm 17. SURFACE TREATING CASTING, MOLDING, MACHINING INDUSTRIAL www.interactivaorg/businessindustrial 48 I) APENDICE CUADRO Nº 1 ES CALA DE DUREZA MOHS DE MINERALES Y CARBUROS ES CALA MOHS MINERAL CARBURO/METAL-MINERAL DUREZA MOHS 10 Diamante (carbono) 9,9 = Carburo de Tungsteno 9 Corindon (Oxido de aluminio) 9,9 = Carburo de vanadio 8 Topacio (Fluorosilicato de aluminio Rubí / Zafiro hídrico). 7 Cuarzo (Dioxido de silicio-SiO2 ) 7,02 = carburo de Niobio (Columbio) dureza límite aproximado de la roca. 6 Feldespato (Silicato de aluminio) Constituye 6,5 = Carburo de cromo el 50% de la corteza terrestre. 5 Apatito (Fosfato de calcio) 4 Fluorita (Fluoruro de calcio) Cobre (fácilmente deformado) 3 Calcita (Silica Hidratado) Ópalo 2 Gypsomita (Silica Hidratado) Alabastro 1 Talco (Oxido de silicato de magnesio). Talco en polvo FUENTE.- PAULO MOINO THERMADYNE-TOODY, US A [11] 49 CUADRO Nº 2 COMPARACIÓN DE DUREZA APROXIMADA DEL MINERAL VS . LOS CARBUROS METÁLICOS Y ACEROS ESCALA MOHS TIPO DE MINERAL COMENTARIOS 10 Diamante (Carbono) + factor de 4,5 millones de veces del talco 1 + 10 veces al Coridon Mineral de Dureza Natural 9 8 7 6 Corindon (Oxido de aluminio) + factor de 33000 veces el talco a 1 Topacio (Flurosilicato de aluminio hídrico) Cuarzo (Dióxido de silicio) (Silíca, Arena) Feldespato (Silicato de aluminio) Límite aproximado de dureza de la roca 50% de la corteza terrestre 5 Apatito (Fosfato de Calcio) 4 Fluorita (Fluorita de calcio) Fácilmente deformable 3 Calcita (Silica Hidratado) Gypsomita (Sulfato de Calcio Hidratado) Talco (Silicato de Magnesio) Opalo 2 1 DUREZA DEL CARBURO SOLDABLE – ES CALA MOHS APROXIMADO Titanio Vanadio Tungsteno 9,9 9,9 9,9 DUREZA VICKERS (DPH) 3200 2800 2500 – 2700 Ofrece acción de corte superior en comparación de otros carburos Rubí Zafiro (Ruedas de molino) Carburo de silicio Rubí, Zafiro Niobio 7,0 Molibdeno 6,5 Cromo 6,5 Carburo de Hierro 6,0 2400 1800 1650 1100 Acero de herramientas endurecido Grado de acero de construcción al carbono Metal cobre 950 Límite del metal base 150 – 220 (BHN) Alabastro Talco en polvo FUENTE.- PAULO MOINO THERMADYNE – STOODY US A [11] 50 CUADRO Nº 3 RES UMEN DE ALEACIONES RES ISTENTES A LA ABRAS ION GRUPOS DE ALEACIÓN 2. Compuestos fundidos de carburo de Tungsteno sinterizadas con dureza 9,9 en la escala de MOHS disponibles en diversos materiales como matriz Grupo 4 – metal. PRINCIPAL PROPIEDAD FÍS ICA Máxima resistencia a la abrasión, las partículas duras cortan a las rocas. 1.1 Compuestos de carburo de vanadio (VC) en forma de roseta. Sobreenfriado desde la temperatura de soldadura con dureza de 9,8 MOHS. Rendimiento muy parecido al carburo de tungsteno. No corta las rocas. Presenta mejor resistencia al impacto que el carburo de tungsteno, no forma bordes cortantes agresivos. 3. Carburo de cromo complejos alto carbono, hierro cromo con adición de aleación. 4. Alto carbono, hierros de carburo de cromo, hierros martensiticos y hierros austeniticos. Grupo 3 – Metal a tierra Resistencia a la abrasión erosión, oxidación. Servicio de temperatura 1500ºF (816ºC). Resistencia a la abrasión erosión, oxidación y compresión. Alta temperatura servicio. 1100ºF (593ºC). 5. Base níquel, abrasión con alta temperaturacorrosión. Grupo 5 – no ferroso Buena dureza en caliente, resistencia a la corrosión, oxidación y fluencia lenta. Retención funcional (649ºC). 6. Aleación base cobalto, abrasión con alta temperatura, corrosión. Grupo 5 – no ferroso Excelente dureza en caliente, resistencia a la corrosión, a Creep y oxidación. No presenta Galling. En contacto intermetálico, presenta bajas propiedades de fricción. Retención de dureza funcional a 1650 ºF (835 ºC). COMENTARIOS Las superficies gastadas se vuelven ásperas, formando bordes cortantes agresivas. de a alta de dureza 1200ºF 51 7. Acero martensitico (acero de herramientas) incluye la serie 400 de aceros inoxidables. Aplicaciones de desgastes metal a metal. Grupo 2–Metal a Metal. Combinación de resistencia a la abrasión, impacto, alta temperatura y a la corrosión. Aceros de herramienta de mediana aleación; los aceros inoxidables de la serie 400 ofrecen buena resistencia a la corrosión. 7. Acero perlíticos, aceros de herramientas de baja aleación reforzado con carbono. Aceros de baja aleación. Grupo IA - fortalecidos Poco costosos, baja resistencia al impacto y buena resistencia a la compresión Aleaciones fortalecidas para partes de redimensionado y soporte adicional de capas de endurecimiento superficial. 8. Acero inoxidable austenitico de la serie 300 y series 300 modificados reforzados para aplicaciones de juntas. Grupo IC – Reforzados de Juntas (Juntas Disímiles). Resistencia al endurecimiento por trabajo a la corrosión y poca resistencia a alta temperatura. Reforzado de juntas disímiles. Amortiguamiento difícil de aceros soldados. Resistencia al crack. 9. Acero al manganeso (1214% Mn) puede ser modificado con adiciones de Níquel, cromo, molibdeno o vanadio, aplicaciones de soldadura. Grupo: IB2– Recubrimiento y Soldadura. Máxima tenacidad y resistencia al impacto, endurecimiento por trabajo. Puede ser endurecido por trabajo, es resistente a la abrasión; usado para alta resistencia de amortiguamiento por impacto. FUENTE.- PAULO MOINO - THERMADYNE – STOODY – [11] 52 A NE XO S A N E X O Nº 1 Norma ASTM G 65 de Ensayo de Abrasión, Método de Ensayo Estandarizado, que usa arena de cuarzo y una rueda de caucho de 9” de diámetro. 53 54 55 56 57 58 59 60 61 62 A N E X O Nº 2 Plano de Equipo de Ensayo de Abrasión Norma ASTM G 65 - PLANO Nº 1 • - PLANO Nº 2 • - Tolva de Carga de Arena PLANO Nº 5 • - Rueda de Abrasión PLANO Nº 4 • - Eje Motriz y Brazo del Equipo de Abrasión PLANO Nº 3 • - Mesa ó Estructura de Equipo de Abrasión Polea Motriz PLANO Nº 6 • Polea Conducida 63 MESA O ESTRUCTURA DE EQUIPO DE ABRASIÓN 1 :20 MES A O ESTRUCTRURA DE EQUIPO DE 64 1:20 EJE MOTRIZ Y BRAZO DE EQUIPO DE ABRAS IÓN 02 65 RUEDA DE ABRASIÓN 1 :20 RUEDA DE ABRAS IÓN 03 66 TOLVA DE CARGA DE ARENA 1:20 TOLVA DE CARGA DE ARENA 04 67 POLEA MOTRIZ POLEA MOTRIZ 05 68 1 :2 POLEA CONDUCIDA 06 69

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

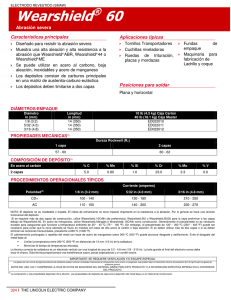

Iniciar sesión Disponible sólo para usuarios autorizados