ULTRASONIDO

Anuncio

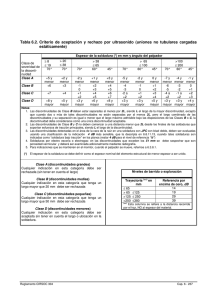

ULTRASONIDO INDICE PAG. Ultrasonido en el modelo de los ensayos no destructivos---------------------68 Introducción teórica--------------------------------------------------------------------------68 Velocidad de propagación--------------------------------------------------------------------69 Reflexión y refracción -------------------------------------------------------------------------69 Generación y características del haz ultrasónico---------------------------------------70 Atenuación del haz ----------------------------------------------------------------------------70 Equipo---------------------------------------------------------------------------------------------70 Palpadores o sondas de ultrasonido-------------------------------------------------------70 Técnicas de ensayo----------------------------------------------------------------------------71 Calibración----------------------------------------------------------------------------------------71 Por que ultrasonido y no otro ensayo -----------------------------------------------------71 Procedimiento de inspección Ultrasónica de uniones soldadas (utilizado en la obra del puente sobre el Río Santa Lucia)------------------------------------72 Certificación de personal----------------------------------------------------------------------72 Equipo---------------------------------------------------------------------------------------------72 Preparación de la superficie-----------------------------------------------------------------73 Medio de acoplamiento------------------------------------------------------------------------73 Bloque de calibración -------------------------------------------------------------------------73 Calibración----------------------------------------------------------------------------------------74 Proceso de trabajo-----------------------------------------------------------------------------75 Evaluación de las indicaciones--------------------------------------------------------------77 Informe del resultado de la inspección----------------------------------------------------77 Descripción de los ensayos realizados en el Puente Sobre el Río Santa Lucia.----------------------------------------------------------------------------------------------77 Comentarios de Ultrasonido en el mundo 67 ULTRASONIDO Presentación del ensayo de ultrasonido en el modelo de los ensayos no destructivos en general: - Aplicación de un campo de energía (vibraciones mecánicas) - Interacción del campo de energía con el material a ensayar (reflexión de las ondas en las discontinuidades) - Detección de las modificaciones del campo (señal recibida debido a reflectores) - Procesamiento de la información (de acuerdo a algún procedimiento de trabajo) - Interpretación y evaluación (de acuerdo a algún procedimiento de trabajo) Introducción teórica El ensayo de ultrasonido esta basado en los fenómenos que se producen en la propagación de vibraciones mecánicas (propagación de una perturbación, constituida por la puesta en oscilación de las partículas del material alrededor de sus posiciones de equilibrio).Las frecuencias de trabajo están muy por encima de lo que es capas de detectar el oído humano (sonido), por lo cual, recibe el nombre de ultrasonido. La mayor parte de las aplicaciones se basan en la reflexión del ultrasonido en la internase producidos por defectos o discontinuidades en los materiales. Todos los materiales con propiedades elásticas pueden ser inspeccionados por ultrasonido, debido a que las fuerzas eléctricas son capases de retraer las partículas a su posición inicial luego de ser desplazadas por una energía mecánica. Se trabaja con distintos tipos de ondas, acá solo serán mencionadas: - Ondas longitudinales - Ondas transversales - Ondas superficiales - Ondas de Lamb Entre los fenómenos físicos involucrados en el ensayo se destacan los siguientes: - velocidad de propagación - reflexión y refracción - atenuación 68 Velocidad de propagación Velocidad de propagación: es distinta para cada tipo de onda pero, depende solo de las propiedades del medio(E, ρ,σ). Reflexión y refracción Reflexión : cuando un haz de ultrasonidos se propagan en un medio y alcanza una superficie limite (intrfase, que podría ser una discontinuidad) se produce su reflexión. La cantidad de energía reflejada depende de las impedancias acústicas relativas de los dos medios separados por la interfase y será mayor cuando mayor sea la diferencia de impedancias acústicas de ambos medios. Impedancia acústica: z = ρv o ρc donde v o c es la velocidad de propagación (obsérvese que z depende solo del medio para cada tipo de onda). R= (z1-z2)/(z1+z2) Cuando el haz llega en un ángulo distinto a 90˚, parte se refleja y parte se refracte. Si la onda incidente es longitudinal se puede reflejar y transmitir (refractar), además de ondas longitudinales y transversales. Este fenómeno permite entre otras cosas y además de su directa aplicación en la detección de discontinuidades, la inspección de soldaduras con palpadores angulares, se observa que la z del aire es muy chica entonces el porcentaje del haz reflejado es muy importante. Como se representa en el dibujo siguiente: Permitiendo incidir perpendicularmente en el cordón de soldadura provocando la reflexión de algún reflector ultrasónico, hay que tener presente que discontinuidades orientadas paralelas al haz no serán reflectores ultrasónicos. Cuando el haz alcanza alguna superficie limite con un ángulo distinto de 90° se produce la refracción de este. I = RI + TI R+T=1 T = (4*z1*z2)/(z1+z2)² Las relaciones entre los ángulos formados por el haz reflejados y el refractado se puede determinar por medio de la ley de Snell. Primer ángulo critico: ángulo de incidencia para el cual el ángulo de refracción de ondas longitudinales se hace 90° . Con ángulos mayores o iguales al primer ángulo critico, en el segundo medio no hay ondas longitudinales. Aumentando el primer ángulo critico se llega al segundo ángulo donde el ángulo de refracción de ondas transversales se hace 90° y solo hay ondas superficiales. 69 Generación y características del haz ultrasónico: Para lograr el haz ultrasónico: - pastillas cerámicas - cristales piezoeléctricos Estos se deforman al aplicarles cargas eléctricas en caras opuestas, si la tensión aplicada es alternativa el cristal vibrara. Si consideramos una fuente de emisión de ultrasonido (el cristal piezoeléctrico) frente a un medio material, sus ondas se propagan siguiendo una forma geométrica suficientemente definida, la cual depende de las dimensiones del cristal y de las longitudes de onda de vibraciones en el medio consideradas. Esta forma de propagación se llama haz ultrasónico. En zonas próximas al cristal el haz se propaga en forma cilíndrica con D comparable a la del cristal. Acá la presión sónica no es homogénea presentando máximos y mínimos resultantes de la suma de las presiones correspondientes a los frentes de ondas originados en los diferentes puntos que conforman el cristal. Esta zona se llama campo cercano y produce muchas distorsiones en la señal lo que caracteriza esta zona como no apta para la inspección. Atenuación del haz: En la zona critica o campo lejano la presión sónica diminuye por divergencia del haz y por absorción de energía, debido a la resistencia mecánica del material y dispersión producida por pequeños reflectores debido a imperfecciones en el material. Equipo El equipo esta formado básicamente por una fuente central y por el o los palpadores Palpadores o sondas de ultrasonido Básicamente la pastilla cerámica (o cristal piezoeléctrico) actúa como generadora o receptora de las vibraciones. Están formados por: -material piezoeléctrico -material de soporte para protección mecánica (zapata de descarte o acrílico en palpadores angulares) -material de amortiguación -conductores eléctricos En los palpadores angulares se trabaja en el primer ángulo critico de modo de tener solo ondas transversales. Solo hay un tipo especial de palpadores angulares que trabajan con ondas longitudinales y se utilizan para casos muy especiales fundamentalmente debido al tamaño de grano. Como lo dice su nombre los palpadores longitudinales, que emiten el haz normal a la superficie, estos trabajan con ondas longitudinales. 70 Técnicas de ensayo: - transmisión (continuo o por pulsos) - pulso – eco - resonancia Estas técnicas pueden ser empleadas por contacto (utilizando una delgada película de un liquido o pasta) o bien por inmersión (se sumergen los electrodos bajo liquido y se logra el acoplamiento por columna liquida). Solo se ampliara sobre la técnica pulso eco por contacto debido a que es la utilizada en los ensayos del puente. Pulso – eco: la energía es aplicada al palpador en forma de pulsos cortos repetidos, con una frecuencia que permita al sistema detectar entre pulso y pulso de emisión los pulsos de reflexión provocados por reflectores en el camino del haz ultrasónico. Se utilizan palpadores simples con un solo cristal que actúa como emisor receptor o palpadores con dos cristales, uno emisor y otro receptor, también pueden ser dos palpadores donde uno trabaje como emisor y otro como receptor. Calibración : Se realizan dos tipos de calibraciones al equipo: I ) Calibración del equipo comprendiendo cables, palpadores, acoples y equipos en general. Se realiza periódicamente utilizando “bloques de calibración”. Esta calibración permite además verificar posición de salida del haz desde el palpador, ángulo de salida, poder de resolución, etc. II ) Esta calibración esta referida a la fijación de escalas de distancia y de las sensibilidades (ganancia)de trabajo. Se utiliza una probeta de calibración preparada al efecto y del mismo material de la examinar. La forma de estas probetas están normalizadas. Por que Ultrasonido y no otro ensayo? Tomando como referencia los dos métodos de ensayo no destructivos mas importantes para inspección interna como son la radiografía y el ultrasonido se presentara algunas comparaciones del ultrasonido contra el ensayo de radiografía, si bien hay que tener presente que generalmente no es que halla que seleccionar uno u otra para todos los ensayos sino se complementan, además ocurre que el operario de ultrasonido puede solicitar radiografías de alguna zona inspeccionada por el o viceversa. - El ultrasonido presenta alta sensibilidad para determinación de discontinuidades. - Alto poder de penetración, si la pieza a inspeccionar es muy espesa para realizarlo por radiografía implicaría largos periodos de exposición. - Es muy útil si solo hay accesibilidad de un solo lado de la pieza a inspeccionar cosa que limita seriamente la radiografía por la disposición de los componentes del ensayo. - Superficie muy rugosa, problemas de acoplamiento o reflexiones. 71 - Geometrias complejas pues hay que recibir las reflexiones o complicaciones con el método a utilizar. Materiales con alta atenuación acústica (heterogéneos, porosos, de grano grande). Se debe considerar que la radiografía es una imagen real de lo atravesado por la radiación en cuanto en ultrasonido se detectan señales que depende de la capacitación del operario en gran medida extraer la riqueza de la información lo que exige una debida capacitación del operario. Procedimiento de inspección Ultrasónica de uniones soldadas (utilizado en la obra del puente sobre el Río Santa Lucia) Los procedimientos para realizar el ensayo están normalizados, en el caso de esta obra se hace referencia al código AWS D1-1 como el procedimiento a llevar a cavo. A continuación se presentaran los puntos mas relevantes del mismo. - Este procedimiento es aplicable a la detección, localización y evaluación de discontinuidades tales como fisuras, falta de penetración o fusión, escorias, poros, que puedan aparecer tanto en el cordón de soldadura como en zonas adyacentes. Juntas de acero soldadas a tope o en ángulo en espesores comprendidos entre 8 mm. y 203 mm. 1) Certificación del personal. Todo personal que realice la inspección de soldadura según este procedimiento debe estar calificado de acuerdo con Practica Recomendada SNT-TC-1A, nivel 2 o nivel 1 con supervisión de operario nivel 2. 2) Equipo - El equipo de ultrasonido será del tipo pulso-eco apto para transductores entre 1 y 6 megahertz. - Los palpadores tendrán una frecuencia entre 2 y 4 Mhz. Para el examen con ondas longitudinales el cristal tendrá una superficie activa entre 323 mm2 y 654 mm2. Para el examen con ondas transversales se utilizaran palpadores de 45˚, 60˚ y 70˚, el cristal tendrá entre 16 y 25 mm de ancho, y entre 16 y 21 mm de alto. Además las dimensiones del palpador deben ser tales que la distancia entre su borde y el punto de salida del haz no sea mayor de 25 mm. Los palpadores temerán suficiente resolución como para ser capases de distinguir las tres perforaciones del bloque de calibración de la figura siguiente. 72 3)Preparación de la superficie - El metal base de cada lado de la soldadura debe estar libre de proyecciones o irregularidades que pudieran interferir con el examen. En caso de ocurrencia debe acondicionarse la superficie cuanto sea necesario. Si la superficie de soldadura interfiere con el examen esta deberá acondicionarse también. 4) Medio de acoplamiento - El medio de acoplamiento será agua, solución celulosica, aceite, grasa, o cualquier otro producto humectante. 5) Bloque de calibración - Para la calibración en distancia y sensibilidades utiliza el bloque de referencia del IIW (International Institute of Welding), llamado bloque V1. - El bloque debe ser del mismo material que la pieza e examinar o un material acústicamente equivalente. En la imagen se presenta el bloque de calibración del IIW con sus dimensiones en mm. 73 6) Calibración - No se podrá utilizar calibración en bordes de chapa (consiste en buscar las indicaciones en el borde de una chapa y con algunos cálculos obtener valores de distancias y demás) - Se debe desconectar la hierba en la calibración (la hierba es el ruido que aparece en la parte inferior de la pantalla) - El campo (abscisas del indicador) se calibra en unidades del camino sonico recorrido por el sonido en el metal por medio del bloque patrón. - La calibración del campo se realizara en el lugar de trabajo antes de comenzar. Se debe hacer cada 30 min. Como mínimo o cuando se cambien los operadores, el equipo, los palpadores o halla algún problema eléctrico. - La calibración de los palpadores longitudinales para el examen del material base será de la siguiente manera: ~ se ajusta el campo con dos ecos de fondo. ~ Se ajusta sensibilidad de modo que el primer eco de fondo alcance del 50% al 75% de la altura de pantalla en una zona libre de defectos. - La calibración de los palpadores angulares será de la siguiente manera: ~ con el bloque del IIW, se ajustara el campo en 125 mm o mas en función del espesor de la pieza a examinar, la características del palpador se eligen según la tabla 1: Tabla 1 Aclaraciones de la tabla1: Del numero 1 al 10 son métodos aclarados en la siguiente tabla: Angulo a emplear para cada sección de la soldadura método 1 4 5 6 7 8 9 10 cuarto parte superior central 70˚ 70˚ 60˚ 70˚ 45˚ 70˚ 70˚GA 70˚ 60˚B 70˚ 70˚GA 60˚ 70˚GA 60˚ 60˚B 60˚ cuarto inferior 70˚ 70˚ 70˚ 60˚ 60˚ 60˚ 45˚ 60˚ 74 Cara A: Es la cara del material donde se inicia el examen. Cara B: Es la cara opuesta a la soldadura de la chapa en una unión en T o en esquina. Cara C: Cara B: Es la cara opuesta a la A en la misma chapa. * : se requiere este método al detectar una indicación en el examen inicial según el método de la primera columna. F : evaluar mas profundamente las indicaciones con el palpador angular que proporcione un haz mas perpendicular a la superficie supuesta del defecto. X: comparar de cara C G: amolar a paño la cara que se examina O: no se requiere - Calibración de distancias se debe hacer con el bloque V1 colocando el palpador en la posición D de la figura y ajustando las indicaciones para que correspondan a 100 y 200 mm de la escala de pantalla. D A - - La calibración de sensibilidad se hace colocando el palpador en la posición A de la figura anterior de forma que la máxima indicación obtenida del agujero de 1.5 mm alcance el60% de la altura de la pantalla. El valor en dB obtenido será registrado como nivel de referencia b. El control de la ganancia del equipo será calibrado cada 2 meses. Los palpadores angulares se debe comprobar cada 8 horas el estado de la superficie, el punto de salida del haz, si el ángulo del palpador es el nominal +- 2˚ de no cumplir estos requisitos el palpador será corregido o sustituido. 7) Proceso del trabajo - Previo al examen se debe barrer con palpador longitudinal el metal base adyacente para detectar los reflectores que pudieran afectar la interpretación de los resultados obtenidos con los palpadores angulares. Si en esta zona aparecieran indicadores estos se registraran en el informe y se utilizara un método alternativo de inspección: i) Se pule la soldadura dejándola a paño. ii) Se hace examen de lado A y B. iii) Se usaran otros palpadores 75 - Se debe marcar con números de identificación de la soldadura en el metal base y junto a la soldadura donde se especifique: 1-Identificar la soldadura 2-Identificar la cara A 3-Medida de distancia y dirección (+ o -) con respecto al cordón de soldadura 4-Medida de distancia desde el origen de soldadura o desde el borde - - Una vez calibrado el equipo durante el examen, el único ajuste que se podrá variar será al control de ganancia. Las soldaduras a tope se examinaran desde ambos lados dl eje de soldadura y las soldaduras en T y en esquina en principio solo de un lado. Se pretende que el sonido atraviese la soldadura y la zona afectada térmicamente como mínimo en dos direcciones perpendiculares. Cuando aparezca una indicación de discontinuidad se ajustara la ganancia para que su valor máximo alcance el nivel de referencia. Este valor en dB será registrado como nivel de indicación a. El facto de atenuación c se obtendrá restando 25 mm de la distancia a la que aparezca la indicación y multiplicando esto por 2 (se debe redondear a la cifra mas próxima y expresarse en dB) La clasificación de la indicación d se calcula de la siguiente manera: d=a–b–c - Las discontinuidades serán aceptadas o rechazadas de acuerdo a la siguiente tabla: Tabla 2 76 Comentarios de la tabla: Clase A: defectos grandes, se rechazara cualquier defecto de esta categoría cualquiera sea su longitud. Clase B: defectos medianos, se rechazará cualquier indicación de esta categoría cuya longitud sea mayor a 19 mm. Clase C: defectos pequeños, se rechazara cualquier indicación de esta categoría cuya longitud sea mayor a 51 mm. en la mitad central o 19 mm en los cuartos superior e inferior del espesor de la soldadura. Clase D: defectos muy pequeños cualquier anomalía de esta categoría será aceptable. - Se debe marcar en el metal base próximo a la soldadura cada discontinuidad rechasable anotándose su ubicación y su clasificación. Las soldaduras con defectos rechasables deberán ser reparadas de acuerdo con el Código (sección 3.7) 8) Evaluación de las indicaciones - - Para determinar la longitud de los defectos mayores que el palpador, con palpadores longitudinales, el borde se determinara por los puntos donde el eco de fondo disminuya en 6 dB. Para defectos menores se moverá el palpador desde una zona libre de defectos hacia este y cuando se empiece a ver en la pantalla alguna indicación del defecto se marcara su borde. Para determinar la longitud de los defectos, con palpadores angulares también se medirá la distancia entre los puntos en que se detecte una disminución de 6 dB en la amplitud de su eco. 9) Informe del resultado de la inspección - El resultado de la inspección será presentado en una planilla como la que se presentara en la sección siguiente de este trabajo. Descripción de los ensayos realizados en el Puente Sobre el Río Santa Lucia. En esta sección se precisaran valores y decisiones sobre los puntos donde el procedimiento de ensayo adoptado (basándose en la experiencia del operario y limitado por la cantidad de situaciones distintas) permite cierta libertad para su elección si bien el procedimiento recomendado por el Código fue respetado rigurosamente. Se encontraron un numero importante de anomalías mediante el uso del ensayo de ultrasonido pero hay que tener presente que el procedimiento es muy riguroso. Este ensayo tiene gran importancia en esta obra en particular ya que la mayor parte de las soldaduras son inspeccionadas con ultrasonido. Como un criterio muy general podría decirse que para espesores mayores o iguales a 20 mm se utiliza ultrasonido y para espesores menores a 20 mm se utiliza radiografías. 77 También se utilizo el ensayo de partículas magnéticas pero en mucho menos cantidad, donde no se detecto ninguna anomalía importante. - El personal responsable de los ensayos de ultrasonido es certificado según ASNT nivel 2 como establece el procedimiento. - Los equipos utilizados son Detectores de Fallas por Ultrasonido KRAUT KRAMER uno modelo USN 50 y otro equipo KRAUT – KRAMER pero modelo USN 7, ambos son equipos muy sofisticados y costosos (aproximadamente a 10000 dólares en origen). Estos equipos cumplen con las exigencias del Código y además poseen memorias para almacenar las calibraciones, posibilidades para conexiones a computadoras en caso de ser necesario y un sin numero de sutilezas que facilitan su operación. En la fotografía se aprecia el equipo KRAUT – KRAMER USN 50 - Se emplearon palpadores emisores receptores angulares (ondas transversales) de 4 MHz con ángulos de 45˚, 60˚y 70˚; también palpadores longitudinales para barrer el metal base previo al examen. Este paso del procedimiento es muy importante debido a que el metal base es 100% inspeccionado por ultrasonido, como chapa, en su lugar de origen, pero aun admitiéndose muy bajo porcentaje de discontinuidades por unidad de área podría encontrarse alguna discontinuidad en el camino del haz hacia la soldadura provocando complicaciones o malas interpretaciones. A continuación se observa un palpador angular de 4MHz y 70˚, en la segunda fotografía se observa claramente la inclinación del cristal piezoeléctrico. 78 - El bloque de calibración utilizado no es exactamente del mismo material a ensayar (acero corten) sino que es de un acero al carbono convencional, que presenta similares propiedades acústicas y no introduce un error significante. A continuación se presenta una fotografía del bloque patrón y una fotografia de la calibración de distancias. 79 -La importancia de la calibración del ángulo del palpador radica en que la zapata del palpador se desgasta debido al rozamiento con el material a inspeccionar provocando cambios en el ángulo de salida del haz, siendo común encontrar que un palpador de 70˚ según el fabricante este emitiendo con 69˚ después de un tiempo de uso. - La superficie del material base es debidamente preparada para el ensayo con cepillo de alambres montado en amolador. - El medio de acoplamiento utilizado es una solución de Carboxi metil celuloso para lubricar y para que la superficie no introduzca ruidos. - Recordamos que para obtener la indicación a utilizada para medir la ceberidad de la discontinuidad se ajusta la señal hasta que el pico logre la altura de referencia en pantalla y se mide el valor en dB que el equipo esta enviando, se observa que valores pequeños de a corresponden a discontinuidades grandes pues el equipo necesita poca energía para detectarlas y que valores grandes de a corresponden a discontinuidades pequeñas, pues el equipo necesita mucha energía para detectarlas. Se inspecciona con el palpador sobre el metal base en una zona de 40 a 50 cm midiendo perpendicular al cordon hasta la intersección del metal base tocando el cordon. - Para tener referencia de donde esta la discontinuidad se deben indicar algunas coordenadas junto al cordon de soldadura que se comentan a continuación. X = distancia de la discontinuidad respecto al comienzo del cordon o a algún punto de referencia, se toma X = 0 cada 4m (por convención se toma el lado mas próximo al río como comienzo de x o el lado izquierdo mirando el río). Y = puede ser + o – dependiendo de la ubicación de la discontinuidad en el cordón, + si es del lado de inspección y - si es del otro. Z = profundidad de la discontinuidad respecto a la superficie de cordon. L = largo del defecto R = camino sonico (este valor es de relevancia para el operador de ultrasonido para saber di la discontinuidad se encuentra en el cordon o en alguna zona del recorrido sonico antes de llegar al cordon). Estos valores se observan directamente del equipo en el instante en que se detecta la discontinuidad. - El resultado de la inspección se presenta en un informe en el que se registran entre otros datos solo las discontinuidades rechasables por un problema de manejo de volumen de información, este informe es abalado por el técnico certificado y es firmado por el contratista URSSA y en este caso también por el sub contratista BMT. A continuacion se presenta uno de estos informes. 80 INGENIERO TANGARI S.A. Cliente: Fabricante: Nº ENSAYO POR ULTRASONIDO DE SOLDADURAS URSSA URSSA UT0101.043 Hoja 1 de 1 Obra: Puente sobre Río Santa Lucía - OF-3062 Lugar de ensayo: Obrador a orillas del Río Plano: 268-4000-056 Material: S-355-J2-G1W Componente: Fondo – Platabanda Viga 11 Proceso de soldadura SMAW FCAW X Nº de Procedimiento: URS-US / 001 Equipo: Krautkramer USN 50 Bloque de calibración: V 1 del IIS Acoplante: Carboximetilcelulosa Palpadores: Soldadura: Fondo-Platabanda Tipo de bisel: solo en fondo Criterio de Aceptación: AWS D 1.1 – 1994 – Sección 9 MSEB 4 X MWB 45-4 MWB 60-4 MWB 70-4 X Taladro de referencia: Ø 1.5 mm Condición superficial: Limpieza con cepillo después de soldada Esquema de las uniones: x Esp. chapa de fondo, 10 mm; esp. de platabanda 25 mm. Progresiva 1.270-1.274, soldador: Cejas y Lado río Decibeles N° de Indic. Identif. de Soldadura Palpador Ensayo desde cara Paso Discontinuidad Nivel Nivel de de la indic. refer. Factor de atenu. Clasif. de la R mm indic. a c d b L mm Y mm X mm Z mm Evaluación Resultado del ensayo: Progresiva: 1.270 – 1.274 Unión de marcas: M243-SM51 Se inspeccionaron reparaciones de esta soldadura, resultando aceptables conforme a la especificación. Leyenda de evaluación de las indicaciones Conforme a la especificación A No conforme a la especificación N A1 Conforme después de la 1er. rep. Conforme después de la 2da. rep. A2 a–b–c=d R mm L mm X mm Y mm Z mm Paso en el metal, medido en la pantalla del equipo en la que la señal es más fuerte. Longitud de la discontinuidad. Distancia desde el punto de referencia al comienzo de la discontinuidad. Posición de la discontinuidad referida al eje de la soldadura y la posición del palpador. Profundidad de la discontinuidad debajo de la superficie de contacto del palpador. INGENIERO TANGARI S.A. CONSORCIO B.M.T. URSSA Firma: Firma: Firma: Fecha: Fecha: UT 746 - N II ASNT Fecha: 23/04/03 81 Comentarios sobre Ultrasonido en el mundo El ultrasonido en general tiene una importancia fundamental en nuestros dias ya que no solo se utiliza a nivel industrial sino que a tenido grandes avances en el campo de la salud al igual que todos los ensayos no destructivos, solo a modo de comentario se puede decir que existen técnicas y equipos para inspeccionar cualquier zona del ser humano, dentro de los usos médicos se destaca por su popularidad los controles de embarazos lográndose una especie de imágenes llamados point-outs, a continuación se presenta un ejemplo de estas: Fotografías de algunos equipos utilizados en medicina 82