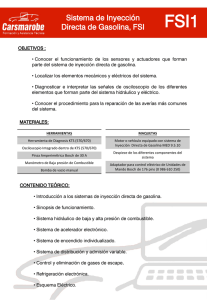

manual mecánica y gestión electrónica motores diesel audi

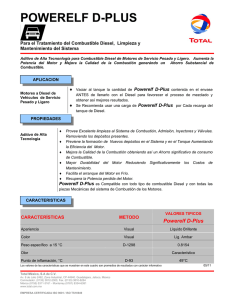

Anuncio