DM Jorge Colin Ocampo 2004

Anuncio

S.E.P.

Si.E.1.T.

D.G.I.T.

CENTRO NACIONAL DE INVESTIGACIÓN Y

DESARROLLO TECNOLÓGICO

cenidet

“UN MODELO EXPERIMENTAL” EN EL PROCESO DE RECUBRIMIENTO DE

SUPERFICIES POJt MEDIO DE FRICCIÓN SECA

T

QUE

E

S

P RA OBTENER

I

S

.L GRADO

DE

DOCTOR

EN

CIENCIAS EN

I NG E N I E R i A M E CÁ NI CA

P

R

M . C.

E

S

JORGE

CUERNAVACA, MORELOS

E

N

COLIN

T

A

:

OCAMPO

DICIEMBRE DE 2004

S.E.I.T.

S.E.P.

D.G.I.T.

CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO

TECNOL~GICO

Cenidet

DOCTORADO EN CIENCIAS EN

INGENIE:’R¡A MECÁNICA

TESIS

“UN MODELO EXPERIMENTAL” EN EL PROCESO DE RECUBRIMIENTO DE

SUPERFICIES POR MEDIO DE F R I C C I ~ NSECA

PRESENTA

M. C. JORGE COLíN OCAMPO

ASESOR

Dr. Jose Maria Rodriguez Lelis

CENIDET

JURADO

Dr. Dariusz Szwedowicz Wasik (CENIDET)

Presidente

Dr. José Maria Rodriguez Lelis (CENIDET)

Secretario

Dr. Guillermo E. Morales Espejel (ITESM)

ler. Vocal

Dr. Jesus Porcayo Calder6n (IIE)

2do. Vocal

Dr. Enrique S. Gutiérrez Wing (CENIDET)

3er. vocal

Dr. Martin E. Baltazar L6pez (CENIDET)

Suplente

CUERNAVACA, MORELOS

DICIEMBRE DEL 2004

I

IUBY~CfU%€K¶%t

IIMImuw7z.xxmx

ACEPTACIÓN DEL TRABAJO DE TESIS DOCTORAL

ESC\FORDOCOS

Cuernavaca, Mor., 25 de noviembre de.2004.

M.C. Claudia Cortés Garcia

Jefa del Depto. de ing. Mecánica

Presente

, .

Los abajo firmantes, .kiembros.del Comité..Xutoflalde la Tesis Doctoral del alumno Jorge Colín . :,. .,

Ocampo, manifiestan.que después de haber revisado su .trabajo de tesis doctoral titulado "UN' ii.

MODELO EXPERIMENTAC EN EL'PROCESODE RECUBRIMIENTO DE.SUPERFlClESPOR :,

.

MEDIO DE FRICCIdN SECA", realizado bajo la dirección del Dr.José Ma. Rodríguez Lelis, el

.trabajo se ACEPTA para proceder a su impresión.

'

'

AT ENTAM ENTE

ITESM-Monterrey.

. .

Srw<AW4~;z

Dr. Dariusz Szwedowicz Wasik

CENIDET

-

EL3TU.y

Dr. Enrique .S%ut%ez

CENIDET

C.C.P..:

Wing

-

E&&

Dr. Martin E. &altazar López

CENIDET.

Dr. Jesús Porcayo Calderód

I.I.E.

Dr. Jaime Arau Roffiell Subdirector Acadéniicu

Lic. Rosa Olivia Maquinay Díaz I

Jefe del Depto. de Servicics Esideres

Expediente

INTERIOR INTERNADOPALMIRA SIN. COL PALMIRA. A.P. 5164, CP. 62490. CUERNAVACA, MOR. - MeXICO

TEE. 17771312 23 14,318 77 41, FAX (777) 31,2 2434

GLIA‘,

-L-..'L,-,a-..":A..*

-A,,

-"

ESC\FORDOCOIO

Cuernavaca, Mor., 27 de enero de 2005

M.C. JORGE COLIN OCAMPO

Candidato al Grado de Doctorado

en Ciencias en Ingeniería Mecánica

Presente

Después de haber sometido a revisión su trabajo final de tesis titulado "UN MODELO

EXPERIMENTAL EN EL PROCESO DE RECUBRIMIENTO DE SUPERFICIES POR MEDIO

DE FRlCCldN SECA", y habiendo cumplido con todas las indicaciones que el jurado revisor de

tesis le hizo, le comunico que se le concede autorización para que proceda a la impresión de la

misma, como requisito para la obtención del grado.

Reciba un cordial saludo.

A T E N Y T N T E

S.

I

M.C. Claudih Cortés Garcia

Jefa del Depto. de Ing. Mecánica

C.C.P.

E.

Lic. Rosa Ohia Maquinay Di? I Jefe del Depto. de SeMcios Escolares

Expediente

INTERIOR INTERNADO PALMIRA S/N. COL PALMIRAa A.P. 5.164, CP. 62490,CUERNAVACA. MOR.- MtXICO

TELS. (777) 312 23 14,318 77 41. FAX (777) 312 24 34

C..

A I,

,.I.?.

,*:?'.-m--":A,.*

,.A,.

_"

P.

CENTRO NACIONAL DE

1IYVESTIGACICI.I

Y

DESARROLLO

TECNOLCGICO

DEPARTAMENTO DE

ING. MECANICA

Víctor y Vírginía,por s u ejempló áe entrega, valor y

fortaléza. Tor su amoy sin esperar nada a cam6io. Tor se

los mejores TXDRFS.

Victor %!anue&N a t i v í h á X a r í n a y d6eípor todos íos

momentos de alegría y tristeza comyartidós. Tor ser

parte de mí.

Tor todo su cariño.

Jorge yusef y C a s a d r a Noriserratt, por darme Ia

oportunidad de ser TADRE y por ser lo más hermoso y

mravílloso que tengo e n LÜ v ú h . Tor que son e l m o t i v o

de mi existencia.

Adríana, por ser elsoporte p r í n c i y a l d e mi vúh,por su

apoyo incondicionalcariños y cuidados. Tor s e r p a r t e de

todos mis Cogros. y e n esyecíulpor serparte delproyecto

m á s importante de mi vi.da “ a í

famíka”. “TEm 0 ” .

A DIOS

...............por todo Io que me ha dado

AI Consejo Nacional de Ciencia y Tecnología (Conacyt), por el apoyo económico

brindado durante mi estancia doctoral.

AI Centro Nacional de Investigación y Desarrollo Tecnológico (Cenidet), por darme el

apoyo para lograr una meta más en m i formación profesional.

m i asesor Ff

José %ayía %x+@uez Lefikpor serparte de hfamifia. Por

toa5 eCupoyo 6rindído y espciaLwentepor su umrstad inc~indiciona~

@acias

porpermitirme ser SK am72o.

A

A los miembros del comité doctoral: Dr. José María Rodriguez Lelis, Dr. Martin E.

Baltazar López. Dr. Enrique Gutiérrez Wing! Dr. Dariusz Szwedowicz Wasik, Dr. Jesus

Porcayo Calderón y Dr. Guillermo Morales Espejel por sus varias e interesantes

contribuciones a este trabajo.

A la Dra. Adriana Wong Moreno y ,al Dr. Piotr Rusek por su apoyo y aportaciones a

este trabajo.

AI grupo de tribología y en especial a Mario Villanueva, Arturo Abúndez Pliego, José

Navarro Torres, Dagoberto Vela A., Sergio Reyes Galindo, Dagoberto Tolosa M.,

Manuel Arjona, Wadi E. Sosa, Samuel Reyes, Miguel A. Ocampo Rivera, J. Antonio

Hernández, Jaime Villalobos por su amistad.

A la M . C. Claudia Cortés Garcia, M. C Eladio Martinez, M. C. Jorge Bedolla, Dr.

Martin E. Baltazar López, Dr. Enrique Gutiérrez Wing y Dr. Dariusz Szwedowicz

Wasik por todo el apoyo brindado y especialmente por su amistad

A mis grandes amigas Cecilia López., Cristina Garcia y Ana Isabel Hernández Gallegos.

A la Sra. Lupita por hacer más amena la estancia en el Cenidet.

A todo e l personal Administrativo y de Servicios Generales del Cenidet.

AI Sr. Javier Castillo Gil y su esposa la Sra. Guadalupe Zavala por su apoyo

incondicional.

A un gran amigo Ernesto Jiménez y su Familia.

A todas aquellas personas que de una u otra manera contribuyeron en la finalización de

este proyecto.

31 t o h s ustedes

CEN ID t7-

T R IROI.OCIA

IN G t N IL R I A M FCAN ICA

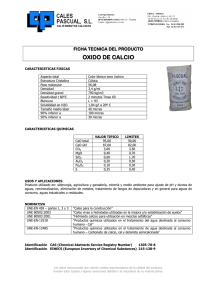

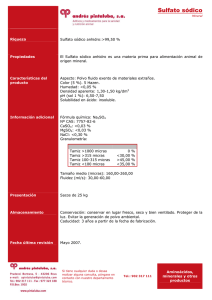

RESUMEN

L~ modificación de las caracteristicas superficiales de elementos de máquina, se

encuentran entre las lineas de investig,%cióncon mayor desarrollo alrededor del mundo,

e.jemplo de ésto, son las tecnologias de recubrimientos como: deposición química de

vapor (CVD), deposición por difusión (TRDD), deposición física de vapor (PVD),

deposición quimica de vapor asistida por plasma (PHCVD), implantación iónica y

proyecciones térmicas. Entre éstas, se encuentra además el proceso de deposición por

triboadhesión o fricción seca. Este aprovecha el calor generado por fricción para

depositar particulas que otorguen las caracteristicas requeridas en los elementos de

máquinas.

En la presente investigación. se desarrolló la teoria a nivel molecular para explicar el

fenómeno que se presenta en el proceso de deposición por triboadhesión. En ésta, se

utiliza la distribución de,Boltzman para establecer el número y tamaño de cavidades,

donde las particulas son ‘depositadas. Para determinar la energia libre necesaria para

depositar una sola particula de material de aporte en el material base, se modificó el

modelo de Rabinowicz, de manera que el fenómeno se consideró como función de la

temperatura, y el radio de la particula como variable independiente,

A causa de que el fenómeno de triboadhesión es fundamentalmente térmico, se realizó

la modelación del fenómeno de transporte de calor, con el fin de evaluar la difusión al

interior del material base. Con base al modelo desarrollado, se realizó la evaluación

teórica de la deposición de particulas de diamante en una matriz de cobre. Para ajustar

la distribución de partículas obtenidas por la ecuación de Boltzman, se determinó un

factor de deposición “ 9 (T)” que es función de la temperatura y oscila en el intervalo de

O 2 9 ( T )2 I

7’R IBOA 1) H ESION

ABSTRACT

Surface treatments and coatings process are amongst the main subjects of study in

tribology around the world, i. e. chemical deposition o f vapor, diffusion deposition,

physical deposition o f vapor, chemical deposition of vapor enhanced by plasma, ionic

implantation and thermal projections. Amongst these, it may be found the technology o f

deposition by triboadhesióh or dry friction. This technology takes advantage o f the heat

generate by friction, in order to deposit the feeding material particles that will provide

the mechanical properties required by the machine elements.

In the present work, molecular theory i s used to explain the deposition by triboadhesion

process. Here, a Boltzman distribution is used to calculate the number and size o f voids

where particles are deposited. The free energy required to deposit one particle into the

base material, is determined followilng Rabinowicz. However in the present work, the

process is assumed to be as a function o f the temperature and the radius particle i s

considered as an independent variable.

Since the triboadhesion process i s mainly a thermal phenomenon, a heat conduction

modelling i s carried out in order to assess the diffusion o f deposited particles with in the

base material. With the theory develloped, this was applied to the deposition ofdiamond

like carbon in a copper matrix. The particles distribution obtained by the Boltzman

equation was fit to the experimental data through a deposition factor “ q (T)” which is

function o f the temperature and lies with in the interval O 5 q ( T )2 I .

If

1 All3OADHESION

I1

CtNIDL7

I RIROLOC,IA

I N G I N I L R I A MLCANICA

CONTENIDO

NOMENCLATURA

LISTA DE FIGURAS

LISTA DE CRÁFICAS

LISTA DE MlCROGRAFíAS

LISTA DE TABLAS

IV

vi¡

vii

3

CAP~TULO1 ESTADO DEL ARTE

CAP~TULO2 CONCEPTOS BÁSICOS

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

Introducción

Mecanismo de fricción seca

Generación de'fcalorentre dos superficies en contacto deslizante

Solubilidad

2.4.1

Material compuesto, Regla de mezclas

Energía libre de superficie y adhesión

2.5.1

Energia libre de :superficie

2.5.2

Adhesión

Angulo de aspereza

Area real de cbntacto

Difusión

Teoría de nucleación

C A P ~ T U L OMODEJ,O

~

DEL PROCESO

TRIB0,4DHESIÓN

3.1

3.2

3.3

8

8

9

11

12

14

14

14

17

17

20

22

DE

Introducción

Descripción del proceso de deposición por triboadhesión

3.2.1

Proceso de contacto y deslizamiento entre la fresa de

algoldón y e l material base por recubrir

Temperaturas Superficiales en triboadhesión

3.3.1

Coeficiente de fricción

3.3.2

Modelo para temperaturas superficiales en triboadhesión

3.3.2.1 Generación de calor en la interfase fresa sustrato

3.3.2.2 Generación de temperatura en la interfase fresa sustrato

3.3.2.3 Coeficiente de partición de calor

23

23

23

27

27

29

29

30

32

-

TRIROLOCIA

CtNlDlT

INCLNILR¡A MLCANICA

3.3.2.4 Teoría de fuentes de calor en movimiento,

3.4

aplicado al proceso de triboadhesión

Teoría para la formación de cavidades

32

34

CAP~TULO4 PRUEBAS EXPERIMENTALES

4.1

4.2

Introducción

Deposición por triboadhesion, Pruebas experimentales

4.2. I

Sistema de deposición por triboadhesión

4.2.2

Deposición de diamante sobre cobre

4.2.2.1 Análisis superficial

4.2.2.2 Análisis transversal

4.2.2.3 Análisis micro estructural transversal

4.2.2.4 Determinación del radio de partícula promedio

' en el recubrimiento por triboadhesión

39

39

39

40

40

43

44

45

CAP~TULO5 EVALUACIÓN

TEORICA

DEL

NUMERO DE PARTíCULAS QUE

'SE

DEPOSITAN

Y

su

,COMPARACI~N

CON

RESULTADOS EXPERIMENTALES

5.1

5.2

5.3

5.4

Introducción

Cálculo de temperaturas superficiales

Generación de cavidades en el proceso de triboadhesión

5.3.1

Parámetros críticos, GI., R', k'

47

5.3.2

5.3.3

53

56

I/

Generación de cavidades

Fracción en volumen del diamante en la superficie del

cobk a partir de la ecuación de Boltzman

Distribución de temperatiiras en la sección transversal

5.4.1

Fracción en volumen del diamante en la sección

transversal del cobre a partir de la ecuación de Boltzman

5.4.1.1 Desviación de la curva teórica de la

experimental

5.4.1.2 Factor " q (T)" de deposición

48

50

50

61

68

83

87

CONCLUSIONES

93

TRABAJOS FUTUROS

95

REFERENCIAS BIBLIOGRÁFICAS

96

APÉNDICE A CONCEPTOS GENERALES

99

APÉNDICEB PROPIEDADES DEL COBRE EN

FÚNCIÓN DE L A TEMPERATURA

IO6

APÉNDICE C TEMPERATURA SUPERFICIAL EN

UN SÓLIDO SEMI - INFINITO

lo*

TRIBOADI-ILSION

111

CI.NiI)Ll

1

TKIHOLOG¡A

INCENiI;RIA M I C A N I C A

NOMENCLATURA

Símbolos Latinos

Area de contacto por el efecto de adhesión.

Area de contacto por carga normal.

Area de coiitacto por ciarga combinada, normal y cortante.

Area de penetración.

Capacidad’kalorífica.

Coeficiente de difusión.

Módulo de elasticidad.

Fuerza de adhesión.

Fuerza.

Fuerza de fricción.

Energía crítica de activación.

1;

Energía para la formación de una cavidad.

Entalpia.

Dureza de identación.

Constante de Boltzman.

Conductividad térmic:a.

Parámetro adimensional, k = - .

X

R

Número de Peclet.

Peso atómico.

Número de cavidades,

Número de paríiculas.

Fuerza normal.

Calor.

Calor por unidad de tiempo.

il

Energía de activación, difusión intersticial y sustitucional.

Flujo de calor por unidad de área y tiempo.

Factor de deposicióri.

Radio de contacto por carga normal.

Radio de contacto por carga combinada, normal y cortante.

Radio d i contacto por el efecto de adhesión.

Radio de cavidad.

7’RIBOAI)HESION

11

I

II

CEN I D E 1

,I

IRIBOLOC~A

R",.

R'

Radio promedio de partícula.

S

Fuerza tangencia1 o cortante.

Entropía. .v

T

Temperatura.

Temperatura media

1

Tiempo.

Velocidad be deslizam'iento.

Velocidad relativa.

Volumen de penetración.

4;

s,

T"l

V

Vr

VP

va. m

vc. a, in

w , in

WC.&l7I

W"h

Y,

x>Y

YA

INGLNICR¡A MtCANlCA

Radio crítico de la cavidad.

Constante de los gases.

Fracción en volumen del agregado y matriz.

Volumen del compuesto, agregado y matriz.

Fracción en peso del agregado y matriz.

Peso del compuesto, agregado y matriz.

Energía o trabajo de adhesión.

Trabajo desarrollado.

.I

Variables espaciales.

Componente de adhesión.

Símbolos Griegos

Angulos de la aspereza.

Esfuerzo cortante.

Esfuerzo de,fluencia.

Densidad.

Energía libre de superficie.

Difusividad térmica.

Coeficiente de particióii de calor.

Soluto.

Matriz.

TRIBOA Dti ESIOW

II

CEN I Dlrl'

INCENII.RIA

MI-CANICA

T R IBOLOC~

A

LISTA DE FIGURAS

Figura 2.3.1

Figura 2.6.1

Fiaura 2.7.1

1

Figura 2.7 2

Figura 2.8.1

Figura 2.8.2

Figura 2.8.3

Figura 3.2.1.1

Figura 3.2.1.2

Figura 3.2.1.3

Figura 3.3.1.1

Figura 3.3.1.2

Figura 3.3.2.2.1

Figura 3.3.2.4.1

Figura 3.3.2.4.2

Figura 3.4.1

Figura 4.2.1.1

Figura 5.4.1

Figura 5.4.2

Figura 5.4.3

Figura 5.4.4

Descripción

Pág.

Esquema del proce!;o de deslizamiento interfacial ,a nivel

atómico y generación de calor.

Angulos de una aspereza sujeta a abrasión.

Superficies en contacto bajo la acción de una carga normal, y

una carga combinada.

Representación esquemática del enlace entre el identador y el

material base.

Mecanismo de difusión intersticial.

Mecanispo de difusibn de vacios 6 sustitucional.

Mecanismos de difusión y energía de activación. Q, = energia

de activación para la difusión intersticial, Q, = energia de

activación para la difusión sustitucional o por vacios.

Interferehcia entre la cerda de la fresa de algodón y el material

base generada por una carga normal antes del ciclo de

contacto.

Ciclo de'contacto entre la fresa de algodón y el material base.

Esquema del proceso de deslizamiento.

Esquema de interacción entre la fresa de algodón y una

aspereza del material base.

Interacción entre las asperezas superficiales.

Modelo] del sólido semi - infinito. con un flujo de calor

suministrado en la superficie.

Contacto entre la fresa de deposición y el material base.

a) Tem'beraturas y Rujo de calor en los cuerpos en contacto, b)

Temperaturas en el área de contacto.

Particu,la esférica penetrando una distancia x en el material

base.

1. Sistema de rotación de la fresa: (a) motor de alta velocidad,

(b) control de velocidad, (c) fresa de deposición; 2. Sistema de

medición de fuerza: (d) celda de carga tipo anillo, e) base; 3.

Sistema de alimenlación de polvos: (j) dosificador de particulas,

(k) control neumático, y (I) tobera; 4. Sistema de adquisición de

datos: (9 amplificador, (9) medidor de voltaje, (h) analizador de

señales, (i) computadora personal.

Modelo de transferencia de calor por conducción.

Malla fina del modelo de transferencia de calor.

Distribución de temperatura para una fuente de 5 micras a 927

' C 11200 OK].

Distribucibn de temperatura para una fuente de 800 micras a

927 ' C [1200 O K ] .

10

17

18

19

20

21

21

24

25

26

28

2x

30

33

34

40

35

62

63

67

67

LISTA DE GRÁFICAS

Gráfica 2.4.1

Gráfica 4.2.2.1.1

Gráfica 4.2.2.1.2

Gráfica 4.2.2.2.1

Gráfica 4.2.2.4.1

Gráfica 5.2.1

Gráfica 5.2.2

Gráfica 5.2.3

Gráfica 5.3.1.1a

Gráfica 5.3.1.lb

Gráfica 5.3.1.2a

Gráfica 5.3.1.2b

Gráfica 5.3.1.3a

Gráfica 5.3.1.3b

Gráfica 5.3.1.4

Gráfica 5.3.2.1a

Gráfica 5.3.2.113

Gráfica 5.3.3.1

Gráfica 5.3.3.2a

Gráfica 5.3.3.2b

Gráfica 5.3.3.3

Gráfica 5.3.3.4

Gráfica 5.4.1

Gráfica 5.4.2

Descripción

Pág.

Solubilidad de partículas pequeñas de material de aporte y/ en

12

una solución sólida 8 .

EsDectr0,delos elemimtos quimicos componentes del cobre sin

deposición.

Espectro de los elementos quimicos componentes del cobre

con deposición.

Fracción en. peso y volumen del diamante en función del

espesor de penetración. (a) Fracción en peso, (b) Fracción en

volumen’.

Radio de partícula probable, en función de un volumen de

control y, numero de partículas.

Coeficiente de fricci8bnen función del radio de unión entre la

fresa de deposición y el cobre.

Mapa de temperaturas promedio en la superficie del cobre, en

función’bel coeficiente de fricción y la velocidad de la rueda de

deposición.

Distribución de temperaturas para diferentes coeficientes de

fricción.

Energia vs Variación del radio de la cavidad y Profundidad de

penetración. Temperatya de 627 ‘C. Gr=2.1677 x l o i 9 [J],

R =9.9548 x lO~”[m], k =0.0.5883 [x/R].

Energia y radio necesario para la formación de una cavidad,

posterior a los paráme!ros críticos. Temperatura de 627 OC.

Grz2.1677 x 10. [J], R =9.9548 x lO~”[m], k =0.0.5883 [x/R].

Energía vs Variación del radio de la cavidad y Profundidad de

penetración. Temperatura de 777 OC. Grz5.7936 x

[J],

R 4.7124 X lO.”[M], k‘=0.7139 [x/R].

Energía y radio necesario para la formación de una cavidad,

pocterior a los paráme!ros criticos. Temperatura de 777 ‘C.

Gr =5.7936 x 1 0 ~ [J], R 4.7124 x 10.” [m], k’=0.7139 [x/R].

Energif vs Variación del radio de la cavidad y Profundidad de

penetración. Temperatyra de 927 OC. Gr=2.3558 x

[J],

R’=2.8862 x 10.“ [rn], k =0.7877 [x/R].

Energía y radio necesario para la formación de una cavidad,

posterior a los aráme!ros críticos. Temperatura de 927 ‘C.

PO

GT=2.3558 x 10. [J], R =2.8862 x 10~’’[m], k =0.7877 [x/R].

Comparación de parámetros críticos para temperaturas de

1200, 1050 y 900 girados Kelvin.

Variacp del radio critico y del No. de cavidades en función de

la temperatura.

No. de cavidades/am3 en función de la temperatura.

Fracción en volumen del diamante para diferentes

tempe’raturas.

Fracción en volumen del diamante en función de la penetración

de la partícula.

Fracción en volumen del diamante en función del radio de la

cavidad.

Fracción en volumen del diamante en función de la temperatura.

Fracción en volumen teórico y experimental.

lsoterma de temperatura para fuentes de 627 ‘C [900 OK].

isoterma de temperatura para fuentes de 727 “C [1O00 O K ] .

’

TKIBOADHESI6N

41

41

44

46

48

49

49

51

51

51

51

52

52

52

55

55

58

59

59

59

60

64

64

IV

Gráfica 5.4.3

Gráfica 5.4.4

Gráfica 5.4.5

Gráfica 5.4.6

Gráfica 5.4.1.1

Gráfica 5.4.1.2

Gráfica 5.4.1.3

Gráfica 5.4.1.4

Gráfica 5.4.1.5

Gráfica 5.4.1.6

Gráfica 5.4.1.7

Gráfica 5.4.1.8

Gráfica 5.4.1.9

Gráfica 5.4.1.10

Gráfica 5.4.1.11

Gráfica 5.4.1.12

Gráfica 5.4.1.13

Gráfica 5.4.1.14

Gráfica 5.4.1.15

Gráfica 5.4.1.16

Gráfica 5.4.1.17

Gráfica 5.4.1.18

lsoterma do temperatura para fuentes de 827 ' C 11100 "Kl.

[soterma de temperatura para fuentes de 927 O C I1200 OK].

lsoterma d," temperatura para fuentes de 1027 OC (1200 OK].

[sotermas de temperatura para fuentes de 627 c (900 OK.

amarillo]. 727 OC [IOOCi O K , cyan], 827 OC (1100 OK, rojo], 927 OC

(1200 OK. verde], 1027 OC (1300 OK, azul].

Fracción en volumen teórico y experimental. Fuente de 5 micras

a 727 OC.

Fracción en volumen kórico y experimental. Fuente de 5 micras

a 827 ' C .

Fracción en volumen teórico y experimental. Fuente de 5 micras

a 927 OC:

Fracción en volumeii teórico y experimental. Fuente de 10

micras a1727OC.

Fracción en volumen teórico y experimental. Fuente de 10

micras a 827 OC.

Fracción en volumen teórico y experimental. Fuente de 10

micras a 927 ' C .

Fracción en volumen teórico y experimental. Fuente de 20

micras a 7 2 7 OC.

Fracción en volumen teórico y experimental. Fuente de 20

micras a 827 OC.

Fracción en volumen teórico y experimental. Fuente de 20

micras a 927 ' C .

Fracción en voIum(?n teórico y experimental. Fuente de 40

micras a 727 OC.

Fracción en volumen teórico y experimental. Fuente de 40

micras a 827 ' C .

Fracción en volumen teórico y experimental. Fuente de 40

micras a 927 OC.

Fracción en volumen teórico y experimental Fuente de 80

micras a 727 OC.

Fracció,? en volumen teórico y experimental. Fuente de 80

micras a 827 ' C .

Fracción en volumen teórico y experimental. Fuente de 80

micrasla 927 OC.

Fracción en volumen teórico y experimental. Fuente de 160

micras a 727 OC.

Fracción en volumen teórico y experimental. Fuente de 160

micras a 827 OC.

Fracciqn en volumen teórico y experimental. Fuente de 160

micras a 927 OC.

Fracción en volunien teórico y experimental. Fuente de 240

micras a 727 OC.

Fraccihn en volumen teórico y experimental. Fuente de 240

micras a 827 'C.

Fracción en volumen teórico y experimental. Fuente de 240

micras a 927 'C.

Fracción en volumen teórico y experimental. Fuente de 320

micra4 a 727 OC.

Fracción en volurnen teórico y experimental. Fuente de 320

micras a 827 OC.

Fracción en volumen teórico y experimental. Fuente de 320

micras a 927 OC.

Fracción en volumen teórico y experimental. Fuente de 400

micras a 727 OC.

Fracción en volumen teórico y experimental. Fuente de 400

micras a 827 'C.

Fracción en volumen teórico y experimental. Fuente de 400

, micras a 927 OC.

~~

Gráfica 5.4.1.20

Gráfica 5.4.1.21

Gráfica 5.4.1.22

Gráfica 5.4.1.23

Gráfica 5.4.1.24

Gráfica 5.4.1.25

Gráfica 5.4.12 6

Gráfica 5.4.1.27

69

69

69

70

70

70

71

71

71

72

72

72

73

73

~

73

74

~~

~~

Gráfica 5.4.1.19

65

65

66

68

I/

74

74

~

IRISOADHESION

75

7s

7s

76

76

76

77

77

77

V

Gráfica 5.4.1.28

Gráfica 5.4.1.29

Gráfica 5.4.1.30

Gráfica 5.4.1.31

Gráfica 5.4.1.32

Gráfica 5.4.1.33

Gráfica 5.4.1.34

Gráfica 5.4.1.35

INCI~NIliK¡A MICANICA

THIBOLOG~

A

CtiNlD\:T

en volumen teórico y

micras a 727 'C.

Fracción en golumen teórico y

micras a 827 C.

Fracción en volumen teórico y

micras a 927 'C.

Fracción en volumen teórico y

.Fracción

micras a 727 OC.

Fracción ilen volumen

micras a 827 'C.

Fracción [en volumen

micras a 927 'C.

Fracción en volumen

micras a 727 'C.

Fracción.I en volumen

~~

experimental. Fuente de 480

experimental. Fuente de 480

experimental. Fuente de 480

Gráfica 5.4.1.2.6

Gráfica 5.4.1.2.7

78

19

teórico v. experimental.

Fuente de 560

.

79

teórico y experimental. Fuente de 560

79

teórico y experimental. Fuente de 640

80

teórico y experimental. Fuente de 640

80

80

XI

81

81

82

82

82

84

84

84

85

85

86

Xb

86

R8

89

89

90

90

~

No. De cavidades, para una profundidad k=1.4877.Fuente de

160 micras a 927 "C.

Factor "q(T)", para la profundidad k=O.7420. Fuente de 240

micras a 827 'C.

'I

78

experimental. Fuente de 560

micras a 827 'C.

Gráfica 5.4.1.36 Fracción, en volumen teórico y experimental. Fuente de 640

micras a 927 'C.

Gráfica 5.4.1.37

Fracción en volumen teórico y experimental. Fuente de720

micras a'727 'C.

Gráfica 5.4.1.38

Fracción en volumen teórico y experimental. Fuente de 720

micras a 827 'C.

Gráfica 5.4.1.39 Fracción en volumen teórico y experimental. Fuente de 720

micras a 927 OC.

Gráfica 5.4.1.40

Fracción en volumen teórico y experimental. Fuente de 800

micras a 727 'C.

Gráfica 5.4.1.41 Fracción en volumen teórico y experimental. Fuente de 800

rnicras a 827 'C.

Gráfica 5.4.1.42 Fracción en volumen teórico y experimental. Fuente de 800

micras a 927 OC.

Gráfica 5.4.1.1.1 Desviakión entre la curva teórica y la experimental. Fuente de

10 Micras a 927 'C.

Gráfica 5.4.1.1.2 Desviación entre la curva teórica y la experimenta. Fuente de 20

Micras'b 927 OC.

Gráfica 5.4.1.1.3 Desviación entre la curva teórica y la experimenta. Fuente de 40

Micrasla 927 'C.

Gráfica 5.4.1.1.4 Desviación entre la curva teórica y la experimenta. Fuente de 80

Micras a 927 OC.

Gráfica 5.4.1.1.5 Desviación entre l i t curva teórica y la experimenta Fuente de

160 Micras a 927 ' C .

Gráfica 5.4.1.1.6 Desviación entre la curva teórica y la experimenta. Fuente de 80

Micras'a 827 OC.

Gráfica 5.4.1.1.7 Desviación entre la curva teórica y la experimenta. Fuente

de1601Micrasa 827 'C.

Gráfica 5.4.1.1.8 Desviación entre la curva teórica y la experimenta. Fuente de

240 Micras a 827 "C.

Gráfica 5.4.1.2.1 Factor, "q(T)", para la profundidad k=0.7877. Fuente de 80

micras a 927

OC

._

Gráfica 5.4.1.2.2 Facto: "q(T)", para la profundidad k = l 4877 Fuente de 80

micras a 927 OC

Gráfica 5.4.1.2.3 No. De cavidades, para una profundidad k=1.4877. Fuente de

80 mirras a 927 'C.

Gráfica 5.4.1.2.4 Factor "q(T)", para la profundidad k=O.7877.Fuente de 160

micras a 927 OC.

Gráfica 5.4.1.2.5 Factor "q(T)" paira la profundidad k=1.4877.Fuente de 160

micras a 927 6C.

~~

78

1 KIROADIiESI6N

91

91

vi

I R 1I1OLOCIA

CENIDEI

INGLNIk,RIA MECANICA

I1

LISTA DE MICROGRAFIAS

Descripción

Distribuc.ón oe coore pixeles negros

Micrografia 4 2 2 1 2 -Distribution de czrbono (diamante) pixeles amarillos

Mcrografia 4 2 2 2 1 Mapeo de carbono p,xeles amarillos'

Micrografia 4 2 2 3 1 Micro estructJra de, sustrato con deposicion a 200

amentos en el niicroscopio óptico

M crografia 4 2 2 1 1

Pág.

42

42

43

14

LISTA DE TABLAS

Tabla 2.5.2.1

Tabla 2.5.2.2

Tabla 2.5.2.3.

Tabla 4.2.2.1.1

Tabla 4.2.2.2.1

Tabla 4.2.2.4.1

Tabla 5.3.1.1

Tabla 5.3.2.1.

Tabla 5.3.2.2

Tabla 5.3.2.3

Tabla 5.3.2.4

Tabla 5.3.3.1

Tabla 5.3.3.2

Tabla 5.3.3.3

Tabla 5.3.3.4

DescriDcíón

Pág

Compatibilidad de metales.

Valores del Parámetro de Compatibilidad GI para Metales.

Valores del Paráme'trode Compatibilidad Cz para no Metales.

Fracción en peso de los elementos.

Fraccien en peso de los elementos en los diferentes puntos de

la sección transversal.

Densidad y fracción en peso del diamante y del cobre.

Parámetros criticos.

Valores de Nc por cm3 para diferentes profundidades a una

temperatura de 900 O K .

Valores de NC por cm3 para diferentes profundidades a una

tempelatura de 1000 O K ,

Valores de NC por cm3 para diferentes profundidades a una

temperatura de 11O0 O K .

Valores de NC por cm3 para diferentes profundidades a una

temperatura de 1200 O K .

Fraccion en volumen del diamante a la temperatura de 900 O K .

Fracción en volumen del diamante a la temperatura de 1000 O K .

FracciPn en volumen del diamante a la temperatura de 1100 O K .

Fracción en volumen del diamante a la temperatura de 1200 "K.

16

16

I!

TIIIBOADHESION

16

42

43

45

50

53

53

54

54

56

56

57

57

Vii

CF,N ID E I

I R 1 BOI.,OC¡A

INCENlERiA MECANICA

L~ fricción y el desgaste, son fenómenos que se presentan durante la interacción de

superficies en movimiento relativo. Estos, principalmente se asocian con ekmentoS

mecánicos, lo que da pauta al crecimiento comercial de diversas tecnologías Para Su USO Y

reducción a un costo accesible [i]. El desafio por mejorar la calidad Y Seguridad de 10s

productos, provoca el’surgimiento global en el diseño y manufactura de superficies que

posean propiedades superfiLiales de ac.uerdo a la aplicación destinada. La solución, en la

Ingeniería Avanzada de Superficies, #consiste en modificar la composición y estructura

superficial de los materiales. Esto puede ser, mediante la formación de recubrirnientos

delgados, o por la adición de otros materiales al interior de la superficie. El control de estos

procesos, requiere de equipos que trabajen en alto vacío, fuentes de iones, evaporadores o

reactores asistidos por plasma.

Estudios e investigaciones, demuestnin que cuando dos cuerpos en movimiento relativo

están en contacto “fricción”, las propiedades de ambos influyen en el comportamiento de

sus capas superficiales y p,ueden dar lugar a penetraciones de las asperezas de uno de los

cuerpos en el otro y a la formación de surcos y desprendimiento de material “desgaste”. Por

otra parte, las temperatura; elevadas en combinación con las altas presiones en los puntos

de contacto, pueden generar cambios significativos en la capa superficial, en sus

propiedades y en su geometría. Además pueden crearse esfuerzos térmicos, fenómenos de

oxidación, reacciones químicas y difusión. Asimismo, la interacción de gases y líquidos

con la superficie de los sólidos, puede provocar la aparición de una tercera fase o cuerpo y

de esta manera transformar de manera significativa el componente molecular del fenómeno

de fricción. Durante todo el proceso, los cambios en la capa superficial generan

deformaciones importantes y variaciones en las propiedades de los cuerpos, esto determina

la resistencia al desgaste o”fenómenos de deposición.

La optimación de los tratamientos superficiales y en especial los procesos de recubrimiento

se encuentran dentro de las principales tendencias de estudio en tribología [2]. Propiedades

como resistencia al desg?ste, coeficiente de fricción, dureza, tenacidad, resistencia a la

oxidación, se combinan para obtener en cada caso el recubrimiento que mejor se adapte a

las condiciones de trabajo.

En éste sentido, desde 1997 el Centro Nacional de Investigación y Desarrollo Tecnológico

(Cenidet), realiza estudios en el área de tribología, en particular en el fenómeno de

deposición por triboadhesión, técnica que se basa en los mecanismos de fricción.

Originalmente, el pionero en realizar estudios con respecto al proceso de deposición por

triboadhesión, fue Emst Nagy [3]. Inicialmente E. Nagy aplicó la técnica a la deposición de

polímeros. Posteriormente en 1989, experimentó con recubrimientos metálicos y cerámicos

en superficies de acero y vidrio.

TKI BOA DHESi6N

1

TRIBOLOGIA

CENIDFT

INGENIERIA

MECANICA

i

El presente estudio, forma parte de esta linea de investigación. Con los estudios realizados

en el Cenidet, se demostró experimeni.almente la viabilidad de la técnica, se realizó el

diseño y construcción de .ilos dispositivos para deposición en superficies planas y

cilindricas, se determinó teórica y experimentalmente la temperatura en la superficie del

sustrato, asi como las condiciones que determinan que el depósito se realice. Todos los

resultados anteriores, se obtkvieron considerando el material base como un continuo. Sin

embargo, estudios sobre los mecanismos de deposición, la composición de las películas o

depósitos, el tipo de adhe'kencia entre el material de aporte y el material base y la

profundidad de deposición, no se han llevado a cabo. Para resolver estas incógnitas, es

necesario extender la investi,gación a niveles microscópicos en la interfase de deposición.

El objetivo de la presente ,,investigación, es describir el fenómeno que se presenta en el

proceso de recubrimiento de materiales por triboadhesión, con base en un análisis de

potenciales energéticos, y obtener una ecuación que modele el comportamiento del proceso

para diferentes tipos de ma&riales y su comparación con pruebas experimentales.

'I'IIIBOADI-IESION

2

CENIDET

I RIUOLíSGIA

INGENIERIA MECANICA

CAP~TULO1

ESTADO DEL ARTE

de Leonardo da Vinci, [4] de quien se tiene la más antigua evidencia de trabajo

científico encaminado a la tribología. Da Vinci estableció las leyes que rigen l a fricción

‘1

hasta nuestros dias: I ) la fuerza de fricción es proporcional a la carga y 2) es independiente

del área de contacto. Después de da Vinci, diversas teorías fueron desarrolladas, entre ellas

destacan la de Gillaume Ahontons [ 5 ] , y la de Desaguliers [ 6 ] .Amontons, estableció que

e l mecanismo de fricción, se debe a l a fuerza que se requiere para vencer las asperezas de

las superficies de los cuerpos en deslizamiento. Por su parte Desaguliers, en 1734 desarrolla

la teoría, donde establece que el fenómeno de fricción es a causa de las fuerzas de atracción

molecular “adhesión” entrellas superficies sólidas en contacto.

Posteriormente, en 1785 Coulomb [7], establece la diferencia entre la fricción estática y

dinámica. La primera, es la fuerza requerida para iniciar e l movimiento, y la segunda, se

refiere a la fuerza requerida para mantener éste. En 1919 Willian Hardy, y más tarde

Tomlinson, confirmaron Id’ idea de Desaguliers. Tomlinson, establece la teoría molecular

de la fricción, bajo la consideración, de que las fuerzas de repulsión entre los átomos de un

sólido contrarrestan las fderzas de cohesión [2]. A partir de este momento, surgen dos

corrientes para explicar e l fenómeno de fricción, la teoría mecánica o de rugosidad y la

teoría molecular o de adhesión. La primera de ellas, sugiere que la fricción es causa de la

interacción entre las .asperezas de las superficies en contacto. Mientras que la segunda,

propone que la fricción resulta de los enlaces atómicos en la interfase de las superficies en

contacto. Más tarde, en 1939 Kragelski, da a conocer la teoría mecánico-molecular, Esta

teoría, supone que la superficie de fricción, presenta una naturaleza dual: las fuerzas de

atracción molecular entre:superfic¡es, y la resistencia mecánica, asociada con los cambios

en el perfil en la capa superficial ~21.

En 1880 A . Hertz [SI, desarrolla la teoría de contacto elástico y cuatro años más tarde

Reynolds [9], genera la tebria de lubricación hidrodinámica, que en conjunto con e l trabajo

de Hertz forman las bases del conocirniento actual en lubricación.

Por su lado, Hardy en 1921 cita las primeras bases que distinguen un área real de contacto

de una aparente. Esta teoría la desarrollan independiente y casi simultáneamente Holm

(i938), Emst y Merchani(l940), Bowden y Tabor (1939, 1942) [lo]. Ellos asumen, que

cualquier superficie puede ser descrita como rugosa, y el contacto entre dos cuerpos ocurre

únicamente en los picos “asperezas” más altos de las superficies.

En los últimos cincuenta años, surge un gran interés en la topografía de las superficies y su

papel en la interacción de los cuerpos en contacto [ I I].Los modelos desarrollados en este

sentido [ 12, 13, 14, 15, 161, asumen que las superficies están formadas por un sin número

TIUBOADHESI6N

3

de asperezas con punta semiesférica de radio determinado, las alturas de éstas, se simulan

considerando diversas kyes de distribución, tales como gausianas, exponenciales, etc.

Bowden Frank y Tabor D. 1171 y Tabor [I I], proporcionan las bases para el entendimiento

moderno del fenómeno de fricción. Tabor, reconoce tres ekmentos básicos en la fricción de

sólidos sin lubricación: a) el área real dt: contacto entre las superficies deslizantes, b) el tiPo

de enlace formado en la interfase; donNde ocurre el contacto “adhesión” Y C) La forma de

ruptura y separación de las capas interiores del material, así como el entomo de la zona de

contacto durante el deslizam,iento [I I].

La teoría básica sobre los trabajos de adhesión, se fundamenta en el contacto entre una

esfera y una superficie plana. Existen básicamente dos modelos de este tipo, éstos,

consideran una esfera elástica en contacto con una superficie plana totalmente rígida. El

primer modelo, fue presentado por Jolinson, Kendall y Roberts [ 181, y se conoce como el

modelo JKR. El modelo, considera que las fuerzas de atracción intermoleculares de

superficie influyen en la deformación elástica de la esfera, por lo que el área de contacto, se

incrementa más allá del área que pronostica la teoría de Hertz. Asimismo, las fuerzas de

atracción se confinan’en la zona de contacto. El modelo, se aplica a materiales suaves con

baja energía superficial, PO;! ejemplo hule.

El segundo modelo, fue desarrollado por Derjaguin, Muller y Toporov [I91 y se conoce

como el modelo DMT. Derjaguin et al., asumen que las fuerzas de superficie no cambian el

perfil deformado de la esfera pronosticado por Hertz. En éste modelo, todas las fuerzas de

atracción, se encuentran fuera de la zona de contacto y se balancean con las fuerzas de

compresión generadak en la misma región. El modelo DMT, se aplica para materiales duros

con alta energía superficial, por ejemplo metales.

Muller, Yushchenko y Derlaguin [20], Fuller K. N. G. y Tabor D. [ZI],aplicaron el modelo

JKR, acoplado con; el modelo de contacto de superficies rugosas de Greenwood y

Williamson [IZ]. Ellos! concluyein, que la rugosidad de la superficie reduce

considerablemente la adhesión.

En 1980, Muller et;al. [ZO] modifican el modelo origina¡ DMT. Para ello, utilizan las

ecuaciones de elasticidad y suponen, un potencial de Lenard-Jones para la atracción

molecular. Ellos demostraron, que para valores menores que uno, el modelo se comporta

como el modelo DMT, y para valores mayores, el modelo se comporta como el modelo

JKR. Posteriormente Chang et al. [lb], analizan el efecto de la rugosidad y la energía de

superficie en la adhesión de superficies metálicas, mediante el modelo DMT acoplado con

un modelo elasto-plástico.

I/

Por otra parte, Rabinowicz [22] propone el concepto de trabajo de adherencia y lo define

como el trabajo necesarib para separar dos superficies en contacto. El concluye que la

energía de superficie de los metales, es aproximadamente dos veces mayor a temperatura

ambiente, en comparación con la energía de superficie de los metales en el punto de fusión

[23]. Rabinowicz propone, que iun factor importante que influye en el trabajo de

adherencia, es la compdtibilidad metalúrgica de los materiales y la define, como la

propiedad de aquellos materiales que presentan un alto grado de solubilidad mutua, o que

TIUBOADHESi6N

I1

4

TRI BOLOGl A

CCN1Dk.T

INGENIERIA MECANICA

permiten la formación de compuestos Inter-metálicos [24]. Trabajos similares sobre e l

mecanismo de adhesión, se ehcuentran en [25,26,27,21].

función de las

condicioqes en que 'se efectúe la fricción, diversos f ~ ~ ó m e n oPueden

s

presentarse en la interfase de las superficies en contacto. Entre éstos se encuentran: la

adhesión, transferencia de,, átomos, esfuerzos inducidos, fenómenos de oxidación Y

formación de compuestos químicos, ali.as temperaturas, difusión, entre otros. Susada T. et

al. [28], demostraron que partículas de cerámica interpuestas entre dos superficies metálicas

en fricción, no provocan deigaste si e l tamaño de grano es menor que un tamaño de grano

crítico, aún cuando estas partículas sean de dureza muy alta. La naturaleza del efecto de las

partículas sobre la superficie en fricción. no se determinó. Más tarde, S. Jacobson, P.

Wallén y Hogmark [29], determinarón la influencia del tamaño de partículas o asperezas,

así como la carga y dureza!de la pieza de trabajo, en el fenómeno de desgaste. Asimismo,

Feng Z. y Field J. E. ![30], someten a fricción y desgaste diamante sobre diamante. Ellos

demuestran, que la adhesióa es un factor importante en la fricción y que durante la misma,

existe una transformación química del diamante en carbón amorfo.

Tabor D. [ I I ] reporta. que'las moléculas en la interfase entre dos superficies en contacto,

interactúan unas con otras. El concluye, que l a interacción entre las moléculas es débil, s i la

superficie está contaminada, y si las superficies están limpias, se generan fuerzas de

adhesión que puede causar deformación plástica. Tabor consideró, que entre metales

idénticos con superficies libres de contaminantes en contacto atómico, los enlaces en la

interfase, son iguales a los enlaces que existen en la frontera del grano del metal. Por otra

parte, s i existe una capa de gas adsorbido con un espesor en el intervalo de 1 - 5 Angstrom,

los enlaces que se generan'en la interfase, serán del tipo de van der Waals. Pethica J. B. y

Tabor D. [31], repohan que el tipo de enlace en la interfase entre dos superficies en

contacto, depende de las pilopiedades de ductilidad del material.

~

El fenómeno de transferencia de material en superficies metálicas por fricción, surge en

1903, e inicia con las investigaciones de Beilby, éstas dirigidas al pulido de metales.

Beilby, observó la generación de calor en la superficie, así como, la formación de una capa

físicamente distinta a la masa del material. Cochrane en 1938, confirmó la presencia de ésta

capa mediante el análisis de los patrones de difracción de electrones a las superficies

pulidas [32].

Más tarde Gansheimer Jy:

Holinski R. [33], sometieron a fricción un par acero - acero

inmerso en un aceite mineral. El aceite utilizado, contenía bisulfuro de molibdeno (MoS2)

en 3% en peso. Ellos demostraron, que bajo condiciones moderadas de fricción, se forma

una película de MoSz en la superficie del material. Por otra parte, en condiciones de

fricción severas, el bisulfuro de inolibdeno se difunde al interior de la superficie del acero,

lo que genera la formación de carburos y componentes metálicos. Gansheimer J. et al.

concluyeron, que e l porcentaje de sulfur0 y molibdeno detectado, no corresponden a la

relación 2:l de la molécula de MoS2, ésto por que e l MoSx reacciona químicamente con el

hierro. Las reacciones químicas del MoS2, fueron reportadas por Godfrey D. y Bisson E. E.

i341.

CENIUB'

IRIBOLOCIA

INCENlERiA MECANICA

Ferrante y D.H, Buc;ley 1351, demostraron que posterior ai calentamiento, la aleación de

cu-~1

una segregación de AI sobre la superficie. Ellos Sugieren, que SUPerficies

pueden obtenerse )ajo exposición a temperatura y esfuerzos superficiales, tal Y

como Ocurre en condiciones de fricción. Narayan J. et al. [361, reporta que la

de

generar adhesión en materiales que no forman carburos, es por radiación Iáser.

J,

Por su parte, Bowden F. y Tabor D. [17], analizaron los efectos que el deslizamiento causa

a la superficie, entre éstos, se encuentra, el flujo de material, el calentamiento de la

superficie, la generación de defectos sobre la superficie y difusión. Ellos concluyen, que

los efectos se extienden porldebajo de la superficie a cierta profundidad del material, por lo

que, las propiedades mecánicas del par de superficies en interacción contribuyen a la

naturaleza de las fuerzas, interfaciales. Los experimentos muestran que el flujo y

transferencia de partículas, depende de los puntos de fusión de los materiales.

Entre los estudios orientados a comprender la física del estado sólido, se encuentran los

trabajos realizados p8r J. Frenkel [ 3 7 ] y Walter Hans Schottky [38]. Frenkel predijo la

formación de defectos puntuales en siilidos. El demostró que a temperaturas elevadas, los

átomos en las reticulas cristalinas obtienen la energía suficiente para abandonar sus sitios y

ocupar posiciones intersticiales. Lo anterior, genera un par de defectos puntuales, vacíos o

intersticios, llamado el par de Frenkel. Asimismo, reporta que la fusión de los sólidos,

resulta del debilitamiento por defectos puntuales de la reticula cristalina. Estos defectos a

alta temperatura, influyen en las propiedades físicas de los metales, como son: dureza,

módulo de elasticidad, entalpía, calor específico, expansión térmica, resistividad eléctrica.

entre otras. De igual man'era, Walter H . Schottky demostró la forma en que los vacíos

pueden generarse. É¡ concluye, que los átomos salen de sus posiciones para formar: I )

nuevos sitios reticulares ;Abre la superficie, 2) imperfecciones internas dentro del cristal.

Los vacíos que se generan, se les conoce como defectos Schottky. En los sólidos, el

movimiento de los átomos se facilita a causa de la existencia de vacíos y otras

imperfecciones en la estructura cristalina [39].

Los dos trabajos anteriores, fueron el punto de partida de estudios enfocados al

comportamiento y empleo de los materiales cristalinos, y sin lugar a duda, ayudan a

comprender la manera en que el material en la superficie y al interior de ella se comporta

durante la fricción. Un efecto de la generación de vacíos e imperfecciones en la reticula

cristalina, es la difusión. Las leyes que la gobiernan, fueron establecidas por Adolf Eugen

Fick [40].

El fenómeno de difusión, tiene su principal aplicación en la modificación de superficies.

Durante este fenómeno, se generan cambios en la estructura cristalina de la capa superficial

del material, lo que provoca cambios en las propiedades mecánicas del mismo.

Los tratamientos de,superficie y en (special los procesos de recubrimientos, se encuentran

dentro de las principales \endencias de estudio en tribologia. En la actualidad, los procesos

de recubrimientos más relevantes soli: deposición química de vapor (CVD), deposición por

difusión (TRDD), deposición física de vapor (PVD), deposición química de vapor asistida

por plasma (PHCVD), implantación iónica y proyecciones térmicas. Los primeros dos, se

clasifican dentro de los procesos de alta temperatura, donde éstas son cercanas a los 1 O00

7'111BOADHESION

6

1 R I BOLOCl A

CCNIDST

't

INGENIERIA MECANICA

Los cuatro últimos, se engloban dentro de los recubrirnientos a media Y

temperatura, esto es, menores de 500 OC.,

oC;

baja

por su

en 1993 e\ Físifo E. Nagy, da a conocer la técnica de deposición Por fricción

seca, técnica que se conoce como triboadhesión. En principio, Nagy estableció la técnica

para depositar capas polimericas. En 1989, experimentó con recubrirnientos metálicos Y

cerámicas sobre superficie ¿IC vidrio y metales. Más tarde, en 1991 en la Universidad de

Cambridge, se experimentó con recubrimientos con polvo de diamante, éste se depositó,

sobre superficies de vidrio,,acero inoxidable y carburo de tungsteno. La caracterización de

los recubrimientos, se realizó mediante difracción de rayos x, y microscopia electrónica de

transmisión y de barrido. Del análisis, se demostró la presencia de áreas brillantes ricas en

'I

carbón sobre la superficie del material base.

Con e l resultado de los trabajos anteriores, E. Nagy en 1993 [3] experimentó con

recubrimientos con diamante en sustmtos de cobre y acero inoxidable ferrítico. Mediante

microscopía electrónica de transmisión y de barrido, demostró la presencia de películas

delgadas de diamante sobri las superficies del acero y del cobre. Además, encontró que las

partículas de diamante en el depósito tenían un diámetro entre 20 y 40 nanómetros,

diámetro de I O a 20 veces más pequeño que el diámetro del tamaño de grano original.

Con base en los trabajos desarrollados por E. Nagy, en 1997 Rodriguez L. J. M. [41] en el

Centro Nacional de Investigación y Desarrollo Tecnológico, inició estudios con respecto al

proceso de deposición PO; triboadhesión. Con éstos, se demostró experimentalmente la

viabilidad de la técnica, se realizó el diseño y construcción de los dispositivos para

deposición en superficies planas y cilíndricas [42, 431. Posteriormente, Rodriguez L. J. M.

depositó Níquel - Aluminio (Ni SAI) y Carburo de Cromo (Cr,C>-CrNi) sobre lámina de

acero SAE 1010. De manera teórica y experimental, se determinó la temperatura que se

genera en la interfase entre la fresa de deposición y e l material base. Asimismo, se

determinó las condiciones en las que e l depósito se lleva a cabo. Estos estudios, se

realizaron considerando 71 material base como un continuo. Sin embargo, actualmente

estudios sobre los mecanismos de deposición, la composición de las películas o depósitos,

e l tipo de adherencia entre el maternal de aporte y el material base y la profundidad de

deposición, no se han llevado a cabo.

En el presente trabajo, se realizó un estudio a nivel microscópico en la interfase de

deposición. En éste, se describen los mecanismos o procesos del fenómeno de deposición.

Para determinar las temperaturas que se generan en la interfase durante el proceso de

deposición, se consideró la teoría de fuentes de calor en movimiento. Por otra parte,

mediante un análisis de potenciales energéticos del proceso, se estableció la teoría que

describe a nivel microscópico el mecanismo de deposición.

Los resultados, muestran los posibles espesores del recubrimiento en función de la

temperatura, fracción en peso del material depositado en función de la temperatura, e l

intervalo de temperaturas'donde es posible la deposición. asi como e l tamaño de partícula

del depósito.

CENIDET

TRIBOIDOCIA

INGENIERIA MECANICA

CAPÍTULO 2

CONCEPTOS BÁSICOS

!

2.1 Introducción

En el presente capitulo, se definen los conceptos de los mecanismos involucrados en la

técnica de deposición por triboadhesión. Entre éstos, se encuentran, la fricción seca,

coeficiente de fricción, generación de calor. área de contacto real, solubilidad, energía de

superficie, adhesión, difusión y nucleación. Estos mecanismos, dan pauta para explicar los

fenómenos en la interfase durante la deposición por triboadhesión

2.2 Mecanismo de fricción seca

La fricción, es la resistencia al movimiento durante el deslizamiento o rodado. Esta, se

experimenta cuando dos cuerpos est6n en movimiento relativo. La fuerza tangencia1 que

actúa en dirección opuesta a la dirección del movimiento, se le conoce como fuerza de

fricción.

Los primeros estudios con’ respecto al fenómeno de fricción, se atribuyen a Leonardo Da

Vinci. Posteriormente Guillaume Amontons y Charles Augustin Coulomb, establecen las

leyes de fricción:

I ) La fuerza de fricción es directamente proporcional a la carga aplicada.

2) La fuerza de fricción es independiente del área de contacto.

3) La fricción cinética es independiente de la velocidad de deslizamiento.

Actualmente, se reconocen tres elementos principales en la fricción de sólidos sin

lubricación [ i I].

1) El área real de contacto entre las superficies deslizantes.

2). El tipo de enlace formado en la interfase, donde ocurre el contacto “adhesión”.

3) La forma de ruptura y separación de las capas interiores del material, asi como el

entorno de la zona de contacto durante el deslizamiento.

La importancia de los 3 elementos anteriores, se puede apreciar a partir de la definición del

coeficiente de fricción p ,

s

S

p=--=--F P - F,

TKIBOADHESI6N

(2.2.1)

8

I

I¡-----

---

TRIBOLOCIA

C ENIDET

INCCNlERlA M E C A N I C A

El lado derecho de (2.2:1), contiene los tres elementos anteriores. La carga normal P,tiene

relación con el área real dk contacto. La fuerza de adhesión Fad, se relaciona con la

resistencia del enlace que se forma en la interfase, por su parte, la carga tangencial S, se

relaciona con el rompimiento de la unión en contacto y con la fuerza de fricción.

I

Una manera de expresar el coeficiente de fricción en función de las fuerzas de adhesión, de

acuerdo con Rabinowicz [23] es:

r

Donde:

r = esfuerzo cortante,

Hot=dureza del material,

= trabajo d adhesión.

0 = ángulo de contacto,

r = radio de unión. '

(2.2.2)

'

La expresión en (2.2.2), muestra que la fuerza de fricción, depende de la resistencia al

cortante de las superficies en contacto. También, que el efecto del radio de unión sobre la

fricción es un factor determinante,

En general, los mecanismos mediante los cuales se lleva a cabo la fricción, se basan en los

fenómenos moleculares que suceden en la capa exterior del cuerpo sólido. Estos dependen

de la composición y estructura del material, del estado de la superficie y del medio

ambiente en general. Esto genera, que los coeficientes de fricción varíen aun para un mismo

material [43].

2.3 Generación de caloi'entre dos superficies en contacto deslizante

Durante el proceso de deslizamiento, la mayor parte de la energía que entra al sistema (dos

cuerpos en movimiento relativo) a causa de la fricción, generalmente se utiliza en la

deformación plástica. Esta energía, se convierte directamente en calor [44]. La deformación

plástica, genera un incremento en la vibración atómica reticular y se manifiesta como ondas

de sonido que se conocen como phonons. Eventualmente, la energía de los phonons se

transfiere en calor. Sin embargo, no toda la energía que entra al sistema se transforma en

calor, existen pérdidas de energía durante la deformación elástica. En la ausencia de

lubricantes, el calor se transfiere a los dos miembros deslizantes a través de las asperezas en

contacto [44].

Desde el punto de vista molecular, la generación de calor por fricción, es a causa de la

interacción atómica o mo,lecular en la interfase de contacto [45]. Esto puede explicarse, si

se toma como referencia la figura 2.3.1, donde, al deslizarse un par de superficies a causa

de una carga tangencial, sus átomos en la parte más externa se mueve a una velocidad v tal

:I

TI~IBOADO-IESIÓN

9

TRIBOLOCIA

CENIDR’

INGENIERIA MECANICA

y como se muestra en la fig. 2.3.I(a). Este movimiento provoca que cuando el átomo ‘‘a” se

mueve a la posición “a”’, la distancia entre centros de los átomos “a” y “c” se incremente y

por consecuencia, la distanha entre centros de los átomos “a” y “b” sea menor. La

diferencia de distancias, causa un aumento en la energía potencial y provoca una fuerza en

dirección opuesta a la carga tangencial, esto se observa en la figura 2.3.l(b).

Una vez que el átomo “a“ TIcanza la posición “a” “, la fuerza en dirección opuesta a la

carga tangencial se anula, y la fuerza de atracción entre los átomos “a-c”, se compensa con

la fuerza de atracción entre los átomos “a-d”, como puede verse en la figura 2.3.l(c).

Posteriormente, la energía 4otencial que acumula el átomo “a” durante las etapas I , 2 y 3 se

convierte en energía cinética durante las etapas 3 y 4, donde la mayor parte de ésta se disipa

en forma de calor cuando los átomos “a” y “d” colisionan, tal y como se muestra en la

figura 2.3.l(d).

-----(a)

,---- - - interíase

Etapa 1

/

V d‘

posición de atomos

Etapa 4

fuerzas mutuas y efecto dinámico

Figura 2.3.1. Esquema del proceso de deslizamiento interfacial a nivel atómico y generación da calor [45].

La literatura señala que para velocidades y cargas moderadas, la temperatura de la

superficie puede ser,alta,’aún cuando la temperatura del resto del material no llegue a tener

TIUBOADHESIÓN

IO

CENIDR‘

’’

TKIHQLOGIA

INGENlERiA MECANICA

un cambio apreciable. ,Se ha encontrado que para metales [I71 la temperatura que se

alcanza instantáneamente n,o sobrepasa el punto de fusión, aunque éste es posible

alcanzarlo rápidamente. Si las superficies en contacto están oxidadas, las temperaturas que

se logran pueden ser mayores que el punto de fusión del propio material. En metales con

alto punto de fusión, se pueden generar fácilmente temperaturas instantáneas en el intervalo

de 500 a 1 O00 ‘C, temperatura que se encuentra confinada en capas superficiales delgadas,

mientras que el total del cuerpo permanece frio.

2.4 Solubilidad

AI combinar materiales distintos. por ejemplo, elementos de aleación "solutes" con un

metal “solvente”, se forma lo que se conoce como soluciones. Estas pueden ser líquidas o

sólidas. U n sólido es soluble en un solvente, cuando al mezclarse forman una fase

homogénea.

La masa de soluto que se añade a un determinado volumen de solvente se denomina

concentración, y la máxima cantidad de soluto que puede disolverse, se conoce como

solubilidad. La solubilidad de un sistema, puede variar significativamente con la

temperatura.

Se reporta en la literatura, que para particulas de soluto muy finas, confinadas en una matriz

base, los efectos en la interfase son importantes e influyen en la solubilidad del sistema. Por

tanto, la solubilidad de partículas de soluto I// en una matriz 9 a una temperatura dada,

depende exponencialmente del radio “ r 5” de la patticula [46].

(2.4.1)

Donde:

M peso atómico del soluto,

y : energía libre de superficie del soluto,

p: densidad del soluto,

R,; : constante de los gases,

T: temperatura,

rs: radio de la partícula del soluto,

[xi(,Tn,l]

“. : concentración de una partícula de !y de radio rx en 9 .

8

xy~(,sai,

: concentración de !y en 9

De (2.4.l),se puede apreciar que tanto el radio de la partícula del soluto como la

temperatura, son parámetros determinantes en la solubilidad del sistema. En la gráfica

TIC1 BOA DIHESION

11

2.4.1, se muestra la solubilidad para diferentes radios de partícula del Soluto. Aquí se

observa, que

p&culas menores a 10 Ángstroms, la solubilidad del sistema se

incrementa de manera indefin‘ida.

i

íO

O

20

30

40

50

Radio de pafflwla [Angsírams]

Gráfica 2.4.1. Solubilidad de pakiuilas pequerias de material de aparte

Solubilidad =

[X;j(.41r,

60

70

en una soluci6n sólida

9 [46],

xw”(s*r,

2.4.1 Material compuesto, Regla de mezclas

En forma simple, un maljerial compuesto consiste de dos fases, una primaria y otra

secundaria. La fase primaria, forma la matriz donde se incorpora la segunda fase. La

segunda fase, es un agente de refuerzo y pueden ser fibras, partículas, etc. Las fases son

generalmente insolubles, sin embargo, debe existir una fuerte adhesión entre sus interfases.

Un material compuesto, es un sistema que se forma por dos o mhs fases físicas distintas,

cuya combinación produce propiedades conjuntas que son diferentes de las de sus

constituyentes [47]. Las PLopiedades de los materiales compuestos, dependen sólo de las

cantidades y propiedades relativas de los constituyentes. Ciertas propiedades pueden

calcularse por medio de la regla de las mezclas, lo que implica el cálculo del promedio

ponderado de las propiedades:

P, = LP,=PI f Pz f P3 tPz

(2.4.1.1)

Donde, P, es la propiedad del compuesto y PI,Pz,... , P, son las propiedades de cada uno

de los componentes dentro del compuesto. Con base en la regla de mezclas, se pueden

determinar propiedades como la densidad, volumen, peso, etc., por ejemplo:

TRIBOADHESION

I1

12

TRIROLOGI A

CENIDE1

Y,

w,

INCFNIERIA MECANICA

t v,, = v,

+ w,,

(2.4.1.2)

=wc

Donde:

v,,,,~= volumen del compuesto, agregado y matriz, respectivamente.

w,,~,,,= peso del compuesto, agregado y matriz, respectivamente.

Para determinar las propiedades de un material compuesto, es necesario conocer las

fracciones en volumen, así iomo la fracciones en peso de los materiales que lo componen,

agregado (partícula) y matriz (substrato ó material base).

Por convención, se define a'la fracción en volumen del agregado como V,, a la fracción en

volumen de la matriz como V,, la fracción en peso del agregado como W, y la fracción en

peso de la matriz como W,. Las ecuaciones correspondientes, pueden expresarse como:

(2.4. '3)

(2.4.

(2.4. I .5)

(2.4.1.6)

Donde:

va t v ,

=I

(2.4.1.7)

w,t w ,

=I

(2.4.1.8)

vfc = P , V C

w,

=pay,

w,,, = P,V,

Aquí:

= densidad

(2.4. I .9)

(2.4. I . I O )

(2.4.1.1 I )

del compuesto, agregado y matriz, respectivamente.

11

TKIBOA UHESION

13

-

Ir-

INCENIER~A

MECANICA

7’RlBOLOGI A

CliN IUFI‘

I1

La fracción en peso del agregado y la fracción en peso de la matriz, pueden determinarse

por:

Pa

w,

P,TI

(2.4. I .12)

=-

Pa

- da

7

P,

+v,

va

(2.4. I . 13)

2.5 Energía libre de superficie y adhesión

2.5.1 Energía libre de superficie

La energía libre de superficie y , es la propiedad de los materiales que se refiere a la energía

de los átomos situados sobre la superficie libre. Esta se define, como el trabajo reversible

necesario para crear un área unitaria de superficie bajo condiciones de temperatura y

volumen constante [46].

La energía de superficie, es función de la resistencia mecánica del material y de las fuerzas

de enlace entre sus elementos y puede expresarse como:

y=E ’“,

IO

[Jlm2]

(2.5.1.1)

Donde E es el módulo de elasticidad del material y a, es la distancia de separación entre

los centros de los iones dJl material 1481.

2.5.2 Adhesión

El fenómeno de adhesiók ocurre, cuando dos superficies se unen bajo la acción de una

carga normal, o también. bajo la acción de una carga combinada, normal y cortante. Este

fenómeno se presenta tanto en sistemas en contacto sólido-sólido, como en sólido-líquidosólido [44].

La ASTM define a la adhesión como “la condición en la que dos superficies se mantiene

unidas. Esta puede ser, por fuerzas de Valencia, por una ancla mecánica Ó por una

combinación de éstas”. Las fuerzas de unión pueden ser de Van der Waals, electrostáticas,

ylo de lazo químico [43].

It

1

Till BOA DH ~ 1 6 N

14

TRI ROLOGI A

C EN I DLT

INGENIERIA MICANICA

L~ adhesión entre superficies, es función de la temperatura. En temperaturas altas, se

reblandecimiento de las superficies, dando lugar al flu.¡O de material, mayor

ductilidad Y mayor área de contacto real,. lo que genera una adhesión más fuerte. Asimismo,

en un contacto metal-metal,"las altas temperaturas incrementan la solubilidad del sistema,

así como la difusión en'la interfase.

Por otra parte, la adhesión también es función de las energías de superficie de los cuerpos

en contacto. Cuando un enlace es formado entre dos materiales con energía de superficie

iy y y,, respectivamente,' la energía de superficie de la interfase por unidad de área

cambia a y,,h. Este cambio, de energía o trabajo de adhesión por unidad de área, puede

expresarse como [49]:

woh=Yo+Yh-Yoh

(2.5.2.1 )

De acuerdo con lo anterior, la separación de dos superficies en contacto, con una área de

contacto A,, requiere un suministro de energía de web. A,, .

II

Un factor importante que influye en el trabajo de adherencia web, es la compatibilidad

metalúrgica de los metalesien interacción [49]. De acuerdo con OECD Wear Group [50], el

termino Compatibilidad Metalúrgica se define como la propiedad de aquellos metales que

presentan un alto grado de, solubilidad mutua o que permitan la formación de compuestos

intermetálicos. En la tabla 2.5.2. I , se muestra la compatibilidad metalúrgica para diferentes

tipos de metales [49]:

En función de la compatibilidad de los materiales, la energía de adhesión puede expresarse

como:

TIIIBOADHESION

'I

15

T R I BOLOGI A

CENIU'3

In

*

INGENIERIA M E L A N I L A

I1

Tabla 2.5.2.1, Compatibilidadde metales.

6 3 2 8 f h. 3 F

2: 2 4 2 i5 Z , L

'L?

c

z

6e

Pb

Sn

Cd

Mg

Za

Al

A8

A"

cu

Ti

2

R

0 Metalúrgicamente incompatibles

8 Parcialmente incompatibles

Nb

k

Ni

Q

Ca

O

C,

Parcialmente compatibles

Metalúrgicamente compatibles

Metales idénticos

MO

W

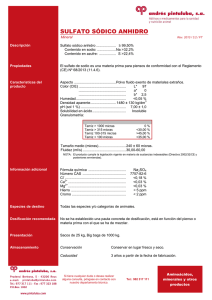

En la tabla 2.5.2.2 se preyntan los valores de C2 en función de la compatibilidad de los

mismos. Asimismo, en la tabla 2.5.2.3 se muestran los valores de C2 en función de la

compatibilidad para materiales no metálicos [49].

Tabla 2.5.2.2.iValores del F'arámetro de Compatibilidad CZ para Metales.

Tabla 2.5.2.3. Valores del Parámetro de CompatibilidadCZ para no Metales.

Metales

idénticos

No Metales

compatibles

No Metales No Metales

incompatibles sobre otros

materiales

0.36

0.12

INGENIERIA MtCANlCA

T R I ROLOGI A

CENIDU

2.6 Angulo de aspereza

Las asperezas que han estadó sujetas a abrasión, muestran una pendiente característica en

relación con la superficie. En la figura 2.6.1, se muestra la naturaleza de las pendientes de

las asperezas, donde el ángulo B anterior a la partícula abrasiva siempre es mayor que el

ángulo /3(ver referencia [2] en [32],Pág. 3 I). Para el cobre, se tiene que B y p son de

2.5 y I grado respectivamente, sin emlbargo, éstos ángulos son menores en el acero para

herramientas, aproximadamente de 0.1 grado. Por su parte, el acero de bajo carbono o acero

suave pulido por abrasión, presenta ángulos iguales de 2 grados.

/i

Figura 2.6.1. Angulos de una aspereza sujeta a abrasión.

Los ángulos de las asperezas, tienen una función positiva en el modo de deformación de los

metales cuando se inicia el movimiento relativo de las superficies bajo la acción de una

carga, y con frecuencia se considera u n valor medio de 5 grados, suponiendo B = /3 .

2.7 Area real de contacto

Cuando dos superficies se,unen ba.jo la acción de una carga normal, el área real de contacto,

solo ocurre entre las asperezas de las superficies. Esto, genera la existencia de grandes

esfuerzos en la interfase, lo que provoca la deformación plástica de las asperezas.

En la figura 2.7.1 (a), se muestra una aspereza bajo una carga normal

I:, si el esfuerzo de

fluencia cI de la aspereza es constante, el área de contacto real para la aspereza será

A, =

/o,.

Por tanto, eliárea real de contacto total A, en la interfase es:

A,

= A,

+A,

+..,,.....=

A,-+ L+ _ _ __ _:

_,,

Cf

Cl

o/

g/

INGINII:R¡A MECANICA

TRI BOLOG I A

CliNIDFT'

II

Donde i es el número de asperezas en contacto y P e s la carga normal total.

\

A , Corn

Figura 2.7.1.Superficies en contacto bajo la accibn de una carga normal, y una carga combinada.

Por otra parte, si el sistema en contacto se encuentra bajo la acción de una carga combinada

(carga normal P y carga tangencia1 S ) , como se muestra en la figura 2.7.l(b), e l área real

de contacto para cada aspereza se incrementa. Por tanto, e l área real de contacto total A,,,

en la interfase puede calcularse como [I I]:

[

($TI

(2.7.2)

A,,", = Al<,,m+ A h +.........A,,", = 4 1 + a m

Donde A,es e l área de contacto plástico a causa de la carga normal y

a, es un coeficiente

constante que depende del material.

El área de contacto, también es función de las energías de superficie o trabajo de adhesión.

Este efecto puede explicarse, cuando a causa de una carga normal P, un identador penetra

una distancia x en un material base, tal y como se muestra en la figura 2.7.2. Si la

intcracción entre el identador y el material es totalmente plástica, e l balance de energía para

e l sistema puede expresarke como [51]:

G = P x - 6.r'

H,, & + W,,hn r 2

(2.7.3)

Donde:

P x = trabajo realizado por la carga normal P durante la deformación.

I

TRIBOADliESI6N

18

x

O

INGENIERIA MíCANlCA

TRIROLQGIA

C EN IDI??

IT r2 H,,, dx

=

energía de deformación plástica del metal base, donde H , es la

dureza de identación del material rnas suave.

W,,n r 2 = trabajo de'ladhesión para la formación de un área real de contacto, donde

woh

=Yo+Yh-Yah'

De la figura 2.7.2, se tiene que el radio de unión es igual a r

=x

cotg

8.

P

superficle dura

4

...z-

- -

superficie suave

-

Figura 2.7.2. Representaciónesquemática del enlace entre el identador y el material base.

De (2.7.3), y si

dG

-=

dr

O entonces:

P = I I r2 H , - 2IT Wohc o t g 0

(2.7.4)

De (2.7.4), el radio de contacto a causa de la energía de superficie es:

(2.7.5)

Donde:

(2.7.6)

La variable y, en (2.7.6) es la componente de adhesión y ro es el radio de contacto por

efecto único de la carga normal. El área real de contacto puede expresarse como:

A", =

r"2d

(2.7.7)

Si los efectos de adhesión no son significativos ro,/= ro. Rabinowicz [23] de (2.7.4),

determinó el coeficiente de fricción, y puede expresarse como (2.2.2).

TIUBOADHESION

I/

19

TRIBOLOGlA

CENJDET

JNGENIER~AMECANKA

2.8 Difusión

L~ difusión, es un p ~ c Cinético

e ~

0 de razón de cambio e implica el movimiento de

átomos 0 mol&.ulas dentro del material. La distancia que se desplazan 10s átomos en un

tiempo determinado dependelde la temperatura. A causa de la agitación témica, los átomos

en un material sólido, líquido, o gaseoso se mueven libremente. En los sólidos, el

movimiento de los átomos se facilita a causa de la existencia de vacíos y otras

imperfecciones en la estructura cristalina [39].

A cualquier temperaturq los átomos oscilan en tomo a sus sitios respectivos. A medida que

la temperatura se incrementa, la distancia media entre ellos crece. Conforme la oscilación

de los átomos aumenta, adquieren la energía necesaria para saltar de un sitio a otro más

cercano [37].Los mecanismos básicos a través de los cuales un átomo se puede mover en la

estructura de un material, son dos: I ) el átomo se mueve de un sitio intersticial a otro, y 2)

el átomo se mueve a un sitio reticular libre. El primer mecanismo, se le conoce como

difusión intersticial, y al segundo difusión de vacíos o sustitucional.

La difusión intersticial de los átomos en la estructura cristalina, se lleva a cabo, cuando los

átomos en difusión, se trasladan de un intersticio a otro. Esto sucede, sin desplazar en forma

permanente a ninguno de los áiomos de la red cristalina Esto puede verse en la figura

2.8.1@). Los intersticios, ,son espacios abiertos de la estructura cristalina, para que el

mecanismo sea efectivo, el tamaño de los átomos que se difunden deben ser relativamente

pequeños en comparación con los átomos de la matriz, tal y como se muestra en la figura

2.8.1(a).

(a)

Figura 2.8.1. Mecanismo d e difusión interstiial.

Por otra parte, en el mecanismo da difusión de vacíos o sustitucional, los átomos se

desplazan a los sitios de la red cristalina. En condiciones ordinarias, estos sitios son

ocupados por átomos del solvente. Para que un átomo se desplace a un sitio en la red

cristalina, el sitio debe estar previamente vacío. El proceso se muestra en la figura 2.8.2.