Procesos Productivos del Papel

Anuncio

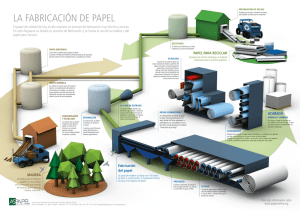

INSTITUTO AMERICANO DE DESARROLLO EMPRESARIAL UNIVERSIDAD AMERICANA “Procesos productivos del papel” Managua, Nicaragua Julio 2007. Autora: Ashley Velásquez. Procesos Productivos del Papel Generalidades: Esta guía va dirigida a empresarios o técnicos nicaragüenses del sector maderero que pretendan o les llame la atención la fabricación de papel ya que, Nicaragua en este campo es virgen, además si se lograra formar empresas medianas o pequeñas de fabricación de papel ayudaría al progreso de la economía y también generaría muchos empleos. 3 Procesos Productivos del Papel Objetivos General: Dar a conocer el proceso productivo que se lleva a cabo para la elaboración del papel. Específicos: Determinar la importancia y desarrollo de esta industria en Nicaragua. Conocer los impactos ambientales que produce esta industria. 4 Procesos Productivos del Papel Introducción En los últimos años se ha mostrado un auge en la fabricación de papel, tanto así que se han desarrollado fábricas para la elaboración de ésta. El papel ha sido el medio de comunicación más usado a lo largo de la historia por su transportabilidad y comodidad. La fabricación del papel alcanza cifras que sitúan esta industria entre las más grandes del mundo. La principal fuente de fibra para la producción de pasta en este siglo ha sido la madera procedente de los bosques de coníferas, aunque más recientemente ha aumentado la utilización de bosques tropicales y boreales. La composición química de la madera es muy variable. Se compone principalmente de celulosa, lignina, hemicelulosa, y de un 5% a un 10% de otros materiales. En la práctica comercial un porcentaje grande de la lignina quitada de la madera durante operaciones para reducir la pulpa es un subproducto molesto. Parte del proceso básico para hacer papel consiste en la eliminación de la lignina. Este compuesto, constituyente de la madera y que actúa como cemento en su estructura, es el principal obstáculo para poder obtener celulosa y papel de buena calidad. Industrialmente el papel se obtiene a través de procesos que dependen del tipo de pulpa empleada ya sea mecánica o química. La industria del papel es, en Nicaragua, un sector en expansión; esto realizando importantes inversiones en aumento de capacidad para atender el potencial de crecimiento del mercado interior y aumentar su creciente presencia en mercados exteriores. Las fábricas presentes en el país cuentan con las modernas plantas industriales. Algo importante de resaltar es que todas estas industrias tienen sus fábricas de cartón en el país, sin embargo ninguna utiliza materia prima de nuestros bosques, sino que la importan de países como Estados Unidos y Canadá. La fabricación de esta produce efectos negativos al medio ambiente tales como: contaminación atmosférica, desechos sólidos y sistemas de efluentes. Se debe elaborar un plan para tratar de reducir las causas que ocasionan esto. La realización de esta guía tiene como objetivo primordial dar a conocer a empresarios o técnicos nicaragüenses como son los procesos productivos empleados en la fabricación del papel. La recopilación de la información se dio a través del servicio de Internet visitando sitios Web como Papelnet.com entre otras. 5 Procesos Productivos del Papel Desarrollo: ¿Cuál es la historia y origen del papel? ¿Y quién fue su inventor? En el antiguo Egipto, para hacer símbolos y escrituras, escribían sobre papiro, el cual se obtenía a partir del tallo de una planta muy abundante en las riberas del río Nilo. En Europa, durante la Edad Media, se utilizó el pergamino que consistía en pieles de cabra o carnero, curtidas, preparadas para recibir la tinta, que por desgracia eran bastante costosos, lo que ocasionó que a partir del siglo VIII se popularizara la infausta costumbre de borrar los textos de los pergaminos para reescribir sobre ellos, perdiéndose de esta manera una cantidad inestimable de obras. Sin embargo, los chinos ya fabricaban papel a partir de los desechos de la seda y el cáñamo, e incluso del algodón , invento que se atribuye a T’Sai Lun, debido a la relación comercial transmitieron este conocimiento a los árabes, quienes a su vez lo llevaron a las que hoy son España y Silicia desde el siglo X. La elaboración de papel se extendió a Francia que lo producía utilizando lino desde el siglo XII. Fue el uso general de la camisa, en el siglo XIV, lo que permitió que hubiera suficiente trapo o camisas viejas disponibles para fabricar papel a precios económicos y gracias a lo cual la invención de la imprenta permitió que unido a la producción de papel a precios razonables surgiera el libro, no como una curiosidad sino como un producto de mercado accesible. Desde entonces el papel se ha convertido en uno de los productos emblemáticos de nuestra cultura, elaborándose no sólo de trapos viejos o algodón sino también de gran variedad de fibras vegetales; además la creciente invención de colorantes permitió una generosa oferta de colores y texturas. ¿Qué es el papel? El papel es una estructura obtenida en base a fibras vegetales de celulosa, las cuales se entrecruzan formando una hoja resistente y flexible. Estas fibras provienen del árbol y, según su longitud, se habla de fibras largas -de aproximadamente 3 milímetros (generalmente obtenidas de pino insigne u otras coníferas)- o de fibras cortas -de 1 a 2 milímetros (obtenidas principalmente del eucalipto) 6 Procesos Productivos del Papel Composición química de la madera: ¿Cuáles son los componentes químicos que presenta la madera? Desde el punto de vista maderero nos interesan tres componentes fundamentales: Carbohidratos Lignina Resinas y esencias. ¿Qué compuestos forman los carbohidratos? Están compuestos por dos componentes básicos: la celulosa y la hemicelulosa. La hemicelulosa es el segundo componente de la madera, representando entre el 1525% del peso seco de la madera. A diferencia de la celulosa, que está constituida sólo por glucosa, la hemicelulosa consta de glucosa más otros azúcares solubles en agua producidos en la fotosíntesis. La Celulosa es la principal componente de las paredes celulares de los árboles y otras plantas. Es una fibra vegetal que al ser observada en el microscopio es similar a un cabello humano, cuya longitud y espesor varía según el tipo de árbol o planta. Las fibras de algodón, por ejemplo, tienen una longitud de 20-25 mm., las de Pino 2-3 mm. Y las de Eucalipto 0,6-0,8 mm. De igual manera, el contenido de celulosa varía según el tipo de árbol o planta que se considere. El conjunto de celulosa y hemicelulosa en la pasta maderera se le llama: Olocelulosa ¿Qué es la lignina? Es un compuesto químico complejo que se caracteriza por ser amorfo y de color oscuro y une fuertemente a las fibras del árbol lo que hace necesario extraerlas en su totalidad para individualizar las fibras. En papeles blancos hay que extraerla totalmente. Uno de los problemas de la lignina es que provoca envejecimiento del papel amarilleándolo con gran rapidez. ¿Qué son resinas y esencias? Actúan en muy pequeña proporción teniendo que ser algunas de ellas tratadas para evitar problemas de manchas sobre el papel. ¿Cuáles son las partes de un árbol? Corteza Externa: Esto es lo que se ve del tronco desde fuera. Esta capa protege al árbol de los insectos, enfermedades, temperaturas extremas u otros daños 7 Procesos Productivos del Papel Floema: Es la corteza interna. Transporta los carbohidratos producidos en las hojas hacia abajo, a las otras partes del árbol, donde se convierten en el alimento que necesita el árbol para crecer. Cámbium: Esta es una capa delgada de células embrionarias, del espesor de una célula, ubicada en la parte interior de la corteza interna. Aquí es donde se produce el crecimiento del árbol. Cada año el cámbium produce las células que constituyen el Xilema y el Floema. Una vez producidas las nuevas células del floema, las antiguas se secan y pasan a formar parte de la corteza. Hacia el interior del cámbium, las nuevas células de madera se unen a la albura (xilema). Así se producen los anillos de crecimiento del árbol. Xilema: También conocida como albura, cuya función es conducir el agua y las sales minerales desde las raíces hacia las hojas. La albura está compuesta por largas moléculas de celulosa que le dan al árbol su fortaleza. Duramen: En los árboles más viejos, en la medida que se forman nuevos anillos de crecimiento desde afuera hacia dentro, los anillos interiores, de albura más vieja, se bloquean con resina y se transforman en duramen. El duramen ya no puede transportar fluidos, pero su rigidez ayuda a sostener el árbol en el centro del tronco. El duramen típicamente es más oscuro que la albura. Este árbol aún no había desarrollado el duramen. 8 Procesos Productivos del Papel ¿En que parte de árbol se encuentra la fabrica de celulosa? La madera o xilema se forma en el cámbium a través de un importante proceso químico. La celulosa representa alrededor del 50% del peso seco de la madera (una vez extraída el agua). Debido a que las uniones entre las moléculas de glucosa son tan firmes, las moléculas de celulosa son muy resistentes y por esa misma razón, la madera también es resistente. Las uniones laterales entre las moléculas de celulosa también son muy fuertes, lo que hace que ellas se agrupen para formar filamentos, los cuales a su vez forman estructuras más gruesas, similares a una cuerda, llamadas microfibrillas. ¿Cómo se clasifican los árboles para producir celulosa? Los árboles utilizados para producir celulosa se clasifican en dos grandes grupos dependiendo de las características de su madera: Las coníferas o árboles de fibra larga y las latifoliadas, o árboles con maderas de fibra corta. Entre las coníferas destacan diferentes especies de pinos y abetos, y en las maderas de fibra corta encontramos a las diversas variedades de eucaliptos, los abedules, álamos, acacias y varias otras especies tropicales. ¿Cuáles son los ejes de análisis para evaluar sí un tipo de madera es apta para la producción de celulosa? 1. Economía Forestal: son todos aquellos factores que inciden en el costo de la madera puesta a la entrada de la Planta de celulosa. Además de la cercanía de los bosques con la Planta (costos de transporte), el ideal es que la superficie de bosques necesaria para abastecer las necesidades de la Planta sea lo más reducida posible. En esto intervienen principalmente dos factores: la edad de rotación, es decir, cuantos años tardan los árboles en alcanzar la edad de corte; y la tasa de crecimiento de los árboles, medida en m3 sólidos de madera sin corteza por hectárea de bosques. 2. Economía de Proceso: son aquellas características de la madera que hacen más fácil (económica) la separación de las fibras de celulosa de las demás componentes de la madera, además de obtener una mayor cantidad de fibras de celulosa por m3 de madera. 3. Propiedades biométricas de la celulosa: son aquellos atributos de las fibras que las hacen más apropiadas para la fabricación de un tipo de papel u otro. Típicamente la longitud de fibra, su ancho, su espesor de pared, su peso por unidad de longitud, etc. 9 Procesos Productivos del Papel ¿Cómo se clasifican as materias primas que se utilizan para la fabricación de papel? · Las fibras. · Cargas y pigmentos. · Aditivos. ¿Cómo pueden ser las fibras que se utilizan en este proceso? Fibras madereras: son las que más se utilizan en la fabricación de papel, procedentes de la madera. Pueden ser: Fibras de árboles de hoja perenne y caduca. Fibras de árboles de hoja perenne: Pino, Abeto, llamadas resinosas, con fibras de 2−4 mm, llamadas fibras largas. Sirven para dar resistencia al papel. Papel de poco (espesor). Fibras de árboles de hoja Caduca: Frondosas, Eucalipto, Haya, Abedul, con fibras de 1mm aprox., llamadas fibras cortas. Proporciona lisura y buena formación de la hoja. Su porcentaje se incrementará a medida que aumenta el espesor. No madereras: de las plantas llamadas anuales, el brazo de la caña de azúcar y las pajas de cereales, cáñamo, esparto, bambú, algodón, lino. Paja de arroz: 0,5mm de longitud media de la fibra. Paja de trigo y cebada: 1,5mm de longitud media de la fibra. Esparto: 1,1mm de longitud madia de la fibra. Algodón: 30mm de longitud media de la fibra. Brazo de caña de azúcar: 1,7mm de longitud media de la fibra. Sintéticas: Para la fabricación de productos gráficos, Polietileno, Materiales no fibrosos. ¿Qué son cargas y pigmentos y cuales son las más corrientes? Son sustancias químicas que se añaden al papel en la masa, éstas otorgan al papel características específicas, las más corrientes son: Caolín, Talco, Carbonato Cálcico, Sulfato Cálcico, sulfato de aluminio, hidróxido cálcico. Así echemos uno u otro tipo de carga o pigmento obtendremos un comportamiento diferente con respecto a la luz, así conseguiremos más o menos blancura o más o menos opacidad. Conseguiremos también debido a su densidad la mayor o menor absorción de líquidos especialmente aceite (tintas), del mismo modo que por el tamaño de las partículas y por su estructura geométrica. ¿Qué son aditivos y cuales son los más importantes? Son productos que se añaden al papel para modificar sus características físicas, las más importantes son: 10 Procesos Productivos del Papel Productos de encolado: antes se utilizaba el sulfato de aluminio y las colas de colofonia, genera un ph ácido en el papel, actualmente se emplean productos sintéticos que proporcionan un ph neutro. El encolado tiene por objeto disminuir la permeabilidad al agua, muy necesario en el caso del offset. Ligantes de estucado: aditivos que usamos para fijar el estucado al papel, la desventaja es que a veces crean espumas que estropean, generalmente es yeso, tiene que estar en equilibrio. Resinas de resistencia húmeda: tienen por objeto mantener la resistencia del papel cuando se moja, por ejemplo en las vallas publicitarias expuestas a la intemperie. Blanqueantes ópticos: es necesario incrementar la blancura de la pasta y las cargas en la mayoría de los casos se echan en la masa o en la capa de estucado. Los colorantes: éstos se añaden cuando se quiere conseguir un papel de un color determinado. Se pueden añadir tanto a la masa como a la superficie. Los microbicidas: son componentes cuya función es la de destruir determinados tipos de hongos y bacterias que se instalan en la formación del papel, las cuales incluso pueden provocar roturas en el papel. Retentivos y floculantes: se añaden en la fabricación del papel para mejorar la retención de las cargas cuando la hoja de papel se está formando. Mas que un aditivo se considera un elemento auxiliar del papel. ¿De dónde se obtiene la fibra del papel? La fibra de que está compuesta la pasta del papel se obtiene de tres fuentes: - De bosques primarios, que son los creados por la naturaleza sin intervención ni alteración humana. De éstos hay muy pocos actualmente. De bosques secundarios, que son los intervenidos o alterados por el hombre. De plantaciones de especies madereras de rápido crecimiento. ¿Sólo se puede obtener papel de la fibra virgen de los árboles? No. Se puede fabricar papel, además de reciclado, de otras fibras no madereras. Por ejemplo, de subproductos agrícolas como algodón, paja de trigo, arroz, azúcar... bambú y el cáñamo natural. ¿Cuál es el lugar donde se puede instalar la fábrica para producir la pulpa? Preferiblemente se debe instalar cerca de su fuente de materia prima, o sea los bosques. 11 Procesos Productivos del Papel ¿Cuáles son las 2 maneras de fabricar papel? En la primera, tras la tala de los árboles, su descortezado y viruteado, se mezcla con sustancias químicas para realizar la fabricación de la pasta virgen. Después de varias etapas de refinado, mezclado, mallados, prensados, secados y alisados es enrollado y almacenado en bobinas de papel. La otra manera es a través del papel usado. Tras depositarlo en contenedores de recogida selectiva, es recogido y transportado a plantas de clasificación y empacado. Posteriormente sirve como materia prima para hacer pasta reciclada. ¿Cuál es la máquina que se puede utilizar para realizar la molienda de pasta? La pasta se prepara en un aparato llamado pulper (dispositivo semejante a una gran batidora), El pulper es una gran cuba, normalmente a nivel inferior del suelo, en cuyo interior se encuentra una gran hélice. ¿Qué proceso se realiza antes de la molienda de la pasta? Transporte de madera hasta la fábrica Los troncos de madera son transportados desde la explotación forestal en la que han sido talados hasta la fábrica en la que se van a tratar para la obtención del papel. Descortezado de madera Los troncos son llevados a unos grandes cilindros huecos giratorios. El rozamiento que se produce entre ellos y entre los troncos y la pared interior del cilindro, hace que la corteza se separe del núcleo del tronco. Luego en la transformación de madera en pasta ¿qué tipos de pastas se distinguen según el proceso de fabricación? El objetivo que se busca en esta parte del proceso es la separación de las fibras (celulosa) que constituyen el núcleo del tronco. Mediante el cual se separan las fibras de celulosa del resto de los componentes de la madera, lignina fundamentalmente. Se distinguen 2 tipos de pastas de papel según el proceso de fabricación: Pasta mecánica y pasta química. ¿Qué tipos de procesos se distinguen en la pasta mecánica? Proceso estándar: es el método tradicional de convertir la madera en pasta de papel, y consiste en frotar la madera sobre unas muelas cilíndricas (actualmente se han sustituido las muelas por discos de metal giratorios), que se mojan con agua. El calor producido por el frotamiento hace que el agua se caliente, ablandando la lignina y permitiendo que las fibras de celulosa se separen fácilmente. 12 Procesos Productivos del Papel TMP: este proceso es una variedad del anterior en el que se utiliza vapor de agua, y sólo permite utilizar maderas blandas como materia prima. CTMP: se conoce como la pasta semi-química ya que en este proceso se utilizan determinados compuestos químicos (lejía a base de sosa o de sulfito sódico) además del vapor de agua. Se utiliza como sustitutiva de la pasta química en productos que no requieran gran calidad como los papeles higiénicos, papel de revista, etc. ¿Por qué se considera de alto rendimiento? La pasta mecánica se considera de alto rendimiento ya que se convierte en pasta más del 90% de la madera utilizada. Este tipo de pasta de papel, debido a que contiene fibras cortas y debilitadas y una importante cantidad de lignina (el proceso no la elimina del todo), se utiliza para producir papel de periódico u otros papeles menos resistentes. Además, y debido al contenido de lignina de estos productos, les afecta la "reversión de brillo", es decir, la luz solar hace que el color del papel se oscurezca. ¿Cuáles son los procesos que se distinguen en la pasta química? El Kraft y bisulfito. ¿Que es el Kraft? El proceso al sulfato o kraft es el método de elaboración más utilizado por la industria papelera mundial. La madera astillada se cuece en una mezcla de sosa cáustica y sulfuro de sodio. Celulosa cruda o Kraft. Según el grado de cocción ¿en que se distingue? En función del grado de cocción se distingue entre: intensa y menos intensa. 13 Procesos Productivos del Papel Cuándo se realiza la cocción intensa y menos intensa, la pasta de papel resultante ¿para que se utiliza? La pasta de papel resultante se utiliza en la fabricación de papeles limpios, con un color claro, pero que también tienen que ser resistentes: papeles para sobres, papel de hilar, etc. Cocción menos intensa: la pasta resultante tiene un característico color más oscuro y ofrece una gran resistencia por lo que se utilizan para la producción de sacos, papel para embalajes, etc. ¿Cómo se realiza el proceso al bisulfito? La madera astillada se cuece en una mezcla de dióxido de azufre y una disolución de hidróxido sódico o cálcico con vapor de agua. De la pasta resultante en función del grado de cocción ¿que utilidades tiene? Cocción intensa: se utiliza para la producción de papeles blancos pero de resistencia limitada, papeles higiénicos y sanitarios principalmente. Cocción menos intensa: la pasta resultante tiene una calidad media con buenas propiedades de resistencia. Se utiliza en la producción de diferentes papeles de embalaje, y mezclada con otras pastas en la producción de papel de escritura. ¿Por qué la pasta química tiene menor rendimiento? La pasta química tiene un rendimiento menor ya que sólo se aprovecha entre el 45% y el 70% de la madera. Debido a que la pasta producida a través de estos procesos todavía contiene restos de lignina originariamente es de color marrón. Cuando es necesario que la pasta sea de color blanco, se utilizan deferentes compuestos químicos para eliminar la lignina. ¿Qué procesos se llevan a cabo para eliminar las sustancias extrañas antes de trasformar la pasta en papel? Antes de poder transformar la pasta en papel se llevan a cabo diversos procesos para eliminar de la pasta las sustancias extrañas que posteriormente dificultarían la producción del papel: Lavado de la pasta para suprimir las sustancias químicas utilizadas en la cocción. Clasificación de la pasta para eliminar astillas, nudos y partes no cocidas. Blanqueo de la pasta para modificar el color de la misma incrementando su blancura. Depuración por centrifugación o cribado para eliminar los materiales extraños que han podido entrar en el proceso de producción (astillas, partículas pesadas, etc.). 14 Procesos Productivos del Papel Blanqueo de la pasta. ¿Por qué se realiza en el blanqueo de la pasta? El blanqueado de la pasta de celulosa ha sido tradicionalmente visto como un índice de calidad por el consumidor de papel. La blancura de la pasta de celulosa se mide por su capacidad para reflejar luz monocromática en comparación con un Standard de óxido de magnesio. La pulpa resultante del proceso Kraft es generalmente marrón mientras la de los procesos sulfito es amarilla a marrón claro. Estos colores se deben a residuos de lignina que se adhieren a las fibras y que pueden ser estabilizados o removidos en procesos posteriores. Pliegos de celulosa cruda sin blanquear. ¿Qué agentes químicos oxidantes se utilizan en los procesos de la pasta de la pulpa mecánica? En las pulpas obtenidas por procesos mecánicos se utilizan agentes químicos oxidantes como los derivados de cloro o el peróxido de hidrógeno. ¿Cómo esta compuesto el proceso de blanqueado? El proceso de blanqueado de las pastas esta compuesto de 5 a 6 etapas dependiendo de las características de la pulpa obtenida. Desde el siglo XIX se utiliza hipoclorito para el blanqueado de la pasta, posteriormente se aplicó también cloro gaseoso. Los residuos de lignina se convierten en productos solubles en agua o en soluciones alcalinas que son lavados en las etapas siguientes del proceso. El uso de cloro gaseoso tiene varias ventajas en el producto y se estima que genera una menor cantidad de AOX vertidos al ambiente. En algunos casos se usa, en las últimas etapas del blanqueado la combinación de peróxido de hidrógeno con cloro. Las cantidades de cloro utilizadas por la industria de la celulosa han disminuido desde los 15 Procesos Productivos del Papel 90kg/ton que se usaban hace 80 años a los 25 Kg./ton que se usan hoy e incluso valores más bajos como 3 a 10 ton/Kg. en algunos procesos. Celulosa blanqueada. Esquema y fases de la máquina papelera ¿Cómo está compuesta la máquina papelera? 16 Procesos Productivos del Papel Ésta compuesto por: 1. Cajón de entrada La pasta acuosa que contiene las fibras cae sobre una tela móvil donde se produce la formación de la hoja por el entrecruzamiento de las fibras. 2. Tela El exceso de agua de la pasta acuosa se elimina a través de la tela por gravedad y vacío. 3. Prensas Secadoras La hoja de papel pasa por prensas que por presión y succión eliminan parte del agua. 4. Cilindros Secadores La hoja de papel húmeda pasa por distintos grupos de cilindros secadores que por calor la secan. 5. Monolúcido Es un cilindro de gran diámetro cuya función es la de entregar una cara del papel más lisa y brillante. 6. Prensa Encoladora El papel recibe un baño de almidón con el cual se sella la superficie de éste. 7. Lisa Son rodillos de acero por los cuales pasa el papel proporcionándole tersura y un espesor homogéneo al ancho. 8. Bobinadora El papel se enrolla en el pope de la máquina para luego ser bobinado y/o cortado a las medidas requeridas. ¿Todos los tipos de papeles se fabrican en la misma máquina? No. porque cada tipo de papel se fabrica en un tipo de máquina diferente, por ejemplo, las máquinas de papel tipo sanitario (pañuelos de papel, papel higiénico,..) es muy diferente de las máquinas que fabrican papel de periódico, ya que los procesos de producción están optimizados para cada tipo. Hay muchas variables a considerar: composición de la materia prima (mezcla de pulpas químicas, mecánicas, recicladas, aditivos, pigmentos,...), tamaño de la máquina requerido (ancho de papel, velocidad), tipo de equipamiento de producción y nivel de automatización. Todas las máquinas de papel y cartón están basadas en procesos básicos similares. Hay siete secciones diferenciadas: cabeza de máquina, sección de mallas (sección húmeda), sección de prensado, sección de secado, estucado, calandrado y encolado. 17 Procesos Productivos del Papel Proceso de fabricación del papel: Después de haber obtenido la pasta ¿que es lo primero que se debe realizar en el proceso de industrialización del papel? 1− Lo primero en utilizar es el Pulper, es un recipiente con una hélice en la parte inferior que agita la pasta e individualiza las fibras, preparando una suspensión acuosa, el agua que se emplea en el pulper es agua reciclada de la propia fábrica, obteniéndose un color blanco debido a su contenido de fibras y carga. Dependiendo del tipo de papel que queramos metemos una pasta u otra con fibras largas, cortas. Vista de una hélice de pulper. ¿Para qué se utiliza la despastilladora? A veces pueden quedar partículas mal desfibradas, para solucionarlo la pasta se trata mediante despastilladoras que dan un tratamiento más enérgico, las despastilladoras son dos discos provistos de púas o salientes cuyo objetivo es obtener el desfibrado independiente. ¿Cuáles son los aparatos donde se efectúa el refino? El refino, precisan un tratamiento para que desarrollen su capacidad de producir una hoja de papel, es decir, confiere a la pasta la aptitud para producir los diversos tipos de papel, cada papel requiere un refino adecuado. El refinado se efectúa en aparatos de diseño de nombre diverso, los más conocidos son las pilas Holandesas, refinos cónicos de pequeño ángulo, gran ángulo, discos,...Una vez refinada la pasta se almacena en grandes tinas (tinajas), después de cada tina se bombea a otro de mayor tamaño, llamada tina de mezcla, en la cual se efectúa la composición de acuerdo con la fórmula establecida. 18 Procesos Productivos del Papel El destintado: ¿Cómo es el destintado? El destintado por lavado es el más antiguo eliminándose la tinta en fases sucesivas de lavado. Otro sistema de destintado es por flotación, los productos químicos se añaden formando espumas floculando (flotando) las partículas de tinta y últimamente empiezan a emplearse el destintado por encimas. Preparación de la hoja: ¿Cómo se debe realizar la preparación de la hoja? La formación del papel es exactamente igual para cualquier clase de papel, la diferencia viene dada por su composición y el acabado, el primer paso en la formación de la hoja consiste en transformar la parte diluida en una lámina de líquido delgada, ancha y uniforme que debe estar perfectamente distribuida y con un caudal regular, ésta operación se lleva a cabo en la cabeza de la máquina. ¿Cuáles son las fases que se precisan para formar la hoja? Las fases que se precisan para formar la hoja, son: 1− Tinta de mezclas, donde se realiza la formación del papel, los componentes que se añaden son: fibras, cargas, agentes encolantes, blanqueantes ópticos y otros aditivos, las fibras y cargas se añaden dispersas en agua, y una vez completada la mezcla se envía a otra tina (tinaja) (la de reserva), de la cual se suministra a la máquina. 2− La depuración, proceso por el que se eliminan las impurezas de la mezcla, las partículas no deseadas, una manera de eliminar las impurezas es a través de una malla o tamiz perforado que hacen de filtro, otro tipo de depuradoras, son las denominadas centrífugas que se basan en la fuerza centrífuga de rotación de unos cuerpos cónicos que separan las partículas que salen por un extremo inferior abierto. 3− Regulación del caudal y densidad de la pasta, que una vez depurada se envía a la caja de entrada, siendo necesario conseguir un flujo regular de las materias que componen el papel, la pasta es regulada de acuerdo con su densidad, resistencia y caudal. 4− Es la caja de entrada a la máquina, consta de un cuerpo de caja de rodillos perforados que son los distribuidores y una salida sobre una tela, el sistema de entrada a la caja recibe el nombre de: manifold 19 Procesos Productivos del Papel 5− Manifold, es un dispositivo que provoca la presión y caudal constante de la pasta a todo lo ancho de entrada al cuerpo de caja, de esta manera es posible conseguir una regularidad de gramaje a lo largo de la hoja durante su producción. 6− La mesa plana, la suspensión fibrosa es enviada a través del labio de la caja sobre una tela sin fin metálica o plástica, donde se formará la hoja de papel, la tela tendrá movimiento longitudinal y transversal que permitirá orientar las fibras en las distintas direcciones del papel. Vista de los labios de la cabeza de la maquina. El sentido de máquina recibe el nombre de dirección de fibra ya que en ese sentido se colocan las fibras mayoritariamente. El sentido transversal se denomina contrafibra, así el papel tendrá uno u otro comportamiento según las direcciones, el sentido de fibra a de tenerse en cuenta en la máquina de impresión, en el plegado y en la encuadernación, la velocidad de la mesa ha variado de 30 /40m/min. Hasta los 800/400m/min. Pudiendo llegar a 1400m/min. La mesa convencional desgota en una sola dirección lo que una configuración distinta a las dos caras del papel, una cara resulta más rugosa mientras que la otra es mas lisa. Las nuevas máquinas mediante cajas aspirantes permiten el desgote, tanto hacia arriba y hacia abajo obteniéndose una hoja mas simétrica y con las caras mas igualadas. La tela: es una pieza fundamental en la formación de la hoja, permitiendo la distribución de la pasta, el desgote de agua, evitando que las fibras se peguen a ella, se utilizan telas mecánicas o de plástico. 20 Procesos Productivos del Papel Tela. El desgote: con la pasta diluida sobre la tela, se inicia el proceso de drenaje, al principio sale mucha agua, pero cuando la capa es compacta se hace más difícil su eliminación del agua, por este motivo se recurre a rodillos y cajas aspirantes cuya función es extraer el agua, los rodillos desgotadores soportan la tela a la vez. Los rodillos monta espumas: estos ayudan a conseguir mejor formación y lisura, con el fin de uniformar la hoja (para que salgan iguales y lisas) y en algunos tipos de máquinas se utilizan para hacer marcas de agua. Rodillos. Estructura y consolidación de la hoja: ¿Qué se debe hacer para la eliminación parcial de agua de la hoja? Las prensas, es la sección colocada después de la tela y donde continúa por medios mecánicos la eliminación del agua de la hoja, en la prensa, las fibras son forzadas a un contacto íntimo, para que desarrollen nuevos enlaces, el prensado húmedo de la hoja se realiza con fieltro entre dos rodillos. 21 Procesos Productivos del Papel ¿Qué tipos de prensa existen para eliminar el agua? Existen 3 tipos de prensa: - Prensa aspirante, Propia de máquinas modernas, de hace mediante aspiración del agua. Prensa ranurada, El agua penetra a través de ranuras, la humedad del papel pasa del 80% hasta el 65% ó 55% lo que permite eliminar un 25% de agua. Prensa obsed, (no elimina el agua), se sitúa antes que la hoja entre la sequería, inmediatamente después de la zona de prensas siendo se función la de eliminar la diferencia de las caras del papel en las máquinas convencionales, es un prensado ligero que origina un alisado húmedo que iguala las dos caras del papel. La sequería: ¿De qué consta la sequería? Después de la zona de prensa se elimina el agua residual por calor, la sequería consta de dos partes, tanto la primera como la segunda sequería se divide en secciones con controles de velocidad para evitar tensión en la hoja, el calor se aplica al papel a través de grandes cilindros de metro y medio de diámetro cuya superficie es calentada por vapor, la temperatura empieza a 70º C alcanzando la máxima de 120º ó 130º C, el secado del papel comporta modificaciones estructurales, Ej.: una contracción de la anchura de la fibra del orden del 20%, la sequería el papel genera tensiones interinas, esto es muy importante desde el punto de vista de la estabilidad dimensional del papel en la impresión. Rodillos en la zona de sequeria. 22 Procesos Productivos del Papel Tratamientos superficiales: ¿Cuál es el tratamiento superficial más corriente que esta presente después de la sequería de la hoja? Estos tienen lugar después de la primera sequería, el tratamiento superficial mas corriente sice−press es un tratamiento simple, consiste en aplicar una pequeña tapa de ligante en la superficie con el fin de evitar problemas de impresión conocidos como resistencia al arrancado, las sice−press la forma dos prensas que presionan el papel después de haber atravesado un baño de solución ligantes (este baño es compuesto por almidones), si solo se emplea ligante obtendremos un papel denominado OBSET, si además del ligante existe un cierto porcentaje existe un papel pigmentado, la capa que se aplica al papel soporte para el OBSET es de 1 a 2gr/m2 y para el pigmentado de 4 a 5gr/m2. La sice−press forma parte de la máquina del papel, y se sitúa entre dos secciones de la sequería, mejora la imprimibilidad del papel y su estabilidad dimensional en algunas ocasiones actúa de pre−estucado. Actualmente existe una sice−press mejorada llamada gate−roll, la salsa en este caso es que transfiere a los rodillos aplacadores a través de un rodillo intermedio se suele emplear para los llamados papeles estucados de máquina lo que permite depositar una ligera capa de estuco entre 8 y 10gr/m2 y cara. Las lisas Después el papel pasa por las lisas para dar lisura y regular el espesor de la hoja. El pope Después de las lisas, el papel se enrolla en una máquina llamada pope y a partir de aquí el papel puede seguir dos caminos: A, Pasar fuera de la máquina a otra sección de acabados. B, Si se trata de un papel estucado fuera de máquina estucadora y después a la sección de acabado. El estucado: ¿En que consiste el estucado y como se debe preparar la salsa? Consiste en aplicar al papel una serie de pintura llamada salsa para ennoblecer el acabado, la realización de la salsa tiene lugar en una sección de la fábrica llamada cocina, la salsa está formada por unos pigmentos de gran finura y calidad, junto con ligantes como almidones, proteínas, látex, etc. También hay aditivos como blanqueantes ópticos, lubricantes y espumantes. 23 Procesos Productivos del Papel La preparación de la salsa en la cocina se dispone de un depósito donde se cuece el ligante, un agitador tipo turmis para dispersar los pigmentos y donde se homogenizan los componentes, luego pasa por un filtro o tamiz para depurar el fluido y unas bimbas para el trasiego. Mezcla de componentes: Sobre los pigmentos se añaden los ligantes solubles por medio de agitación; antiespumantes y aditivos y al final se ajusta el ph. La estucadora: ¿Cuáles son las 2 formas de aplicar la salsa al papel? Es una máquina que aplica la salsa al soporte previamente fabricado, existen distintas formas de aplicar la salsa: Mediante el estucado de rasqueta: Es el sistema mas común se aplica el fluido al papel mediante una rasqueta de acero, forma una capa de estuco que puede ser dependiendo de la rasqueta de 12 a 13gr/m2. La velocidad media es de 600 a 700m/min., aunque hay estucadoras que alcanzan los 1200m/min. El estucado del labio soplador: La aplicación se hace mediante un rodillo que elimina el acceso de salsa con aire a presión, permite depositar capas de 20 a 40gr/m2 su velocidad se limita por 360m/min. Suele ser utilizado para papeles de arte. El estucado de alto brillo se denomina internacionalmente como cast coated ¿a que patentes esta sujeto? Esta sujeto a dos patentes americanas: Sistema warren, utiliza el labio de soplado una vez aplicado el estuco pasa por un presecado de rayos infrarrojos y a continuación el secado definitivo se realiza en un cilindro cromado a 180º C que le proporciona un gran brillo. · Sistema champion, el papel pasa directamente al cilindro cromado sin secado previo, en ambos casos el estucado se realiza por una sola cara, los papeles de alto brillo de dos caras se fabrican contra colando dos caras (pegamos dos caras) con brillo. Los acabados del papel: ¿Cuál es la misión de la rebobinadora? La rebobinadora, Tiene por misión rebobinar el papel eliminando posibles defectos, así como hacer empalmes en las posibles roturas, se produce antes y después del estucado. ¿Que permite la calandra y que tiene que ver la intensidad del calandrado? 24 Procesos Productivos del Papel Cuando el papel sale de la estucadora normal, es mate, el calandro permite convertirlo en brillante o semi mate, las calandras se alternan, constando primero de rodillas duros metálicos, como rodillas mas duras, sometido a la acción de frote bajo fuerte presión se origina el brillo, en una calandra con mayor presión se obtiene mejor visura y brillo. El brillo del papel será tanto mayor, cuanto mas alto sea el gramaje de la capa de estuco, cuanto menos sea el calandrado mas bajo será el brillo. Después de pasar por la calandra ¿Por dónde pasa? Pasa por la cepilladora, que con sus cepillos cilíndricos, giran a una gran velocidad presionando el papel así obteniendo superficies más brillantes, el inconveniente es que disminuye la micro porosidad del papel. ¿Que hace la grofradora? Luego la grofradora graba en la superficie del papel determinados relieves, que se consigue pasando el papel entre dos rodillos, uno duro y otro blando, que presionan fuertemente produciendo el relieve, puede gofrarse tanto papeles estucados como no estucados. ¿Y que función realiza la cortadora? Posteriormente la cortadora transforma el papel de bobinas a hojas. ¿Qué se debe realizar después de que el papel pasó por la cortadora? El escogido, esta operación se realiza para extraer al papel los defectos de fabricación que no hayan podido ser eliminados por otros automatismos. ¿Por qué es muy importante el embalaje? El embalaje, Es muy importante, no solo por el transporte sino también con vistas a su impresión, el papel puede retractilarse con plástico con objeto que al transportarlo no se altere su contenido enumeral. Tipos de papeles y sus usos: ¿Cuáles son los tipos de papel y sus usos? Papeles para corrugar Se utilizan para fabricar las típicas cajas de color café con que se embalan televisores, Electrodomésticos, productos para el hogar y principalmente fruta de exportación, vinos, salmones, etc. Papeles de Impresión y escritura Como su nombre lo indica, son de uso diario en colegios y oficinas; su color usualmente es blanco. El papel típico es el de tus cuadernos escolares. Cartulinas Se emplean para fabricar los envases de pasta dental, perfumes, detergentes, de los cereales para el desayuno, de la leche líquida de larga vida, etc. 25 Procesos Productivos del Papel Papel para periódico En estos papeles se imprimen los diversos periódicos que circulan a diario por todo el país. Bobinas de papel de diario. Papeles Tissue Son de uso común en los baños y cocinas de nuestras casas: papel higiénico, servilletas de papel, toallas absorbentes y pañuelos desechables. Bobinas de papel tissue. Papeles para envolver Todo tipo de papeles utilizados en el embalaje de paquetes, encomiendas, en el comercio, etc. ¿Qué es la blancura en el papel? Es una medición del color del papel que permite obtener un valor que corresponde a la percepción de la blancura por el ojo humano. ¿Qué es el calibre del papel? Es el espesor del papel. ¿Qué características físicas tiene el papel? La conductividad (capacidad para conducir la electricidad), la humedad, la curvatura, la orientación de la fibra (alineada o no en dirección a la máquina de fabricación del papel), la opacidad, el pH de la superficie del papel, la resistividad. ¿Qué características técnicas debe presentar el papel? Según el uso al que vaya dirigido, necesita unas características técnicas específicas. Para ello se miden las cualidades del papel. Las más comunes son: Peso - Gramaje: Peso en gramos por unidad de superficie (g/m2). Antiguamente se medía por el peso de una resma, una docena de docenas de pliegos, siendo cada 26 Procesos Productivos del Papel pliego del tamaño de 8 hojas, del antiguo tamaño folio (215mm x 315 mm). Actualmente, la resma tiene otro valor (500 hojas). Longitud de rotura: Se mide la cantidad de papel (en miles de metros) necesaria para romper una tira de papel por su propio peso. Desgarro: Resistencia que ofrece el papel a la continuación de un desgarro. Resistencia al estallido: Resistencia que ofrece el papel a la rotura por presión en una de sus caras. Rigidez: Resistencia al plegado de una muestra de papel. Dobles pliegues: Cantidad de dobleces que soporta una muestra hasta su rotura. Porosidad: Se mide la cantidad de aire que atraviesa una muestra de papel. Blancura: Grado de blancura. Opacidad: Es la propiedad del papel que reduce o previene el paso de la luz a través de la hoja. Es lo contrario a la transparencia. Estabilidad dimensional: Básicamente la estabilidad dimensional hace referencia a las modificaciones en tamaño de una hoja de papel dependiendo de las condiciones de humedad en el ambiente. Esto quiere decir que dependiendo de la humedad el papel tendera a variar su tamaño, suele hacerlo en dirección de las fibras (fusiforme) por lo que se puede predecir aproximadamente como se deforma. Ascensión capilar: Altura en milímetros que alcanza el agua en una muestra parcialmente sumergida. Planeidad: Algunos de los cambios anteriormente enumerados inciden en la planeidad del papel, esto último es un factor importante para la impresión offset. Importancia y desarrollo de la industria de fabricación de papel en Nicaragua. Para este país significaría un gran logro poder fabricar y producir papel o incluso solo producir la pulpa y exportarla a los países donde se encuentran las grandes fabricas que realizan la elaboración del papel; ya que aquí no existe ninguna fabrica que elabore ésta con pasta virgen o tan siquiera proyectos que reflejen el interés por esta industria. El desarrollo de esta industria en Nicaragua es un poco complicada ya se necesita bastante capital y los inversionistas se muestran inseguros al querer invertir en un negocio de tal magnitud, ya que este país no presenta una política estable. Debido a las condiciones climáticas y geográficas, Nicaragua goza de un alto potencial de producción de madera y fabricación del papel, ya que el país cuenta con grandes cantidades de bosques ricos en maderas procesables. Estas actividades silvícola, de transformación primaria, secundaria y terciaria, incluye desde el corte y aserrado de troncos hasta la elaboración papel, muebles y artículos de madera. Dentro de los productos con mayor potencial tenemos los siguientes: Caoba del Pacifico, Pochote, Roble, Teca, Pino, Madero Negro, Eucalipto, Caoba y el bambú que puede utilizarse como fibra para fabricar papel de alta resistencia. En este país se podría producir al menos 50 toneladas por día o por mes y 18000 toneladas anuales aproximadamente ya que este es un país en desarrollo y dependiendo de la productividad de la empresa. 27 Procesos Productivos del Papel La industria del papel es, en Nicaragua, un sector en expansión esto realizando importantes inversiones en aumento de capacidad para atender el potencial de crecimiento del mercado interior y aumentar su creciente presencia en mercados exteriores. Las fábricas presentes en el país cuentan con las modernas plantas industriales. Algo importante de resaltar es que todas estas industrias tienen sus fábricas de cartón en el país sin embargo, ninguna utiliza materia prima de nuestros bosques, sino que la importan de países como Estados Unidos y Canadá. En el país existen tres empresas que se dedican a este tipo de negocios Envases Nicaragua, S.A. (Envanic); Astro Cartón Nicaragua, S.A., y Empaques Santo Domingo, las cuales se disputan el mercado de exportación en menor medida el local Impactos ambientales que se producen por la fabricación de papel. ¿De que factores depende el impacto sobre el medio ambiente? El impacto sobre el medio ambiente de la fabricación de la pasta de papel depende de muchos factores, como la materia prima (tipo de madera, papelote, residuos vegetales, etc.), el método de obtención de la pasta a partir de madera (Kraft, sulfito, métodos mecánicos), el proceso de blanqueo de la pasta (cloro gas, dióxido de cloro, oxígeno, ozono, sosa cáustica, peróxido de hidrógeno, tratamientos enzimáticos), los sistemas de depuración que tengan instalados o la ubicación de las fábricas y las necesidades de transporte. ¿Cuáles son los efectos negativos que produce la fabricación de papel? Contaminación atmosférica. Sistema de efluentes. Desechos sólidos. Contaminación atmosférica: ¿Cuáles son los principales problemas de contaminación atmosférica y dónde se producen? Los principales problemas de contaminación atmosférica que tienen las plantas de pulpa se relacionan con los compuestos malolientes de azufre, cuyos niveles de umbral para detección son extremadamente bajos (1 y 10 partes por billón). Estos gases se producen principalmente en las plantas del proceso Kraft, y emanan de los siguientes equipos: válvulas de alivio y de seguridad del digestor, campana de lavado al vacío y desfogues del tanque sellado, respiraderos calientes del evaporador de md1tiples etapas, acueductos del horno de recuperación, tanques de disolución de 'smelt', 28 Procesos Productivos del Papel desfogues del apagador o del tanque de oxidación del licor negro, y dispositivos de tratamiento de las aguas servidas. Otra preocupación que se presenta durante el diseño de la planta se relaciona con las emisiones de cloro provenientes de los desfogues de los tanques, filtros de lavado, y alcantarillas, que ocurren durante las operaciones de blanqueo de la pulpa. ¿Qué se debe hacer para prevenir esto? Para prevenir el escape de los gases azufrados, el diseño debe recolectar todos los gases producidos, incluyendo las fugas casuales; asimismo, debe haber un sistema de incineración adecuado y lavado de gases de escape. Sistemas de efluentes: ¿Con qué se relacionan los principales problemas y qué se debe hacer al respecto? Aquí, los principales problemas se relacionan con la alta Demanda de Oxígeno Bioquímico y Químico del agua que se descarga de la planta y el efluente del licor negro. Todas las plantas de pulpa (químicas y mecánicas) requieren que las aguas del proceso y lavado se traten adecuadamente para bajar los valores de la Demanda de Oxígeno Bioquímico y Químico, antes de verterlas a las aguas de recepción. Los sulfuros o sulfitos que contiene el efluente tienen que ser oxidados a sales de sulfato, y el color debe ser reducido a un nivel aceptable. Se puede reducir con anticipación el nivel de los sólidos totales suspendidos mediante coagulación, floculación, sedimentación y, de ser necesario, filtración. Desechos sólidos: ¿Cuáles son los desechos sólidos que produce la preparación de madera? La preparación de la madera para uso en una planta de pulpa genera una gran cantidad de desechos sólidos: la extracción de la madera, incluyendo la tala de los árboles, y remoción de las ramas, corteza, tierra, arena o piedras. El diseño del proyecto debe incluir la eliminación adecuada de estos desechos. Las otras fuentes de desperdicios sólidos incluyen el material rechazado por la malla y el recausticador, lodos de las aguas servidas, papel defectuoso y basura. Asimismo, la ceniza de la caldera puede constituir hasta la cuarta parte de todos los desechos sólidos. Donde sea posible, se deben quemar los desechos sólidos y recuperar el calor residual. A menudo, los desperdicios sólidos deben ser desecados antes de quemarlos. Alternativas: ¿Cómo se puede controlar la contaminación atmosférica? 29 Procesos Productivos del Papel Dependiendo del proceso y su ubicación, uno o más de los siguientes métodos pueden ser necesarios para lograr un nivel de emisiones atmosféricas que sea aceptable: precipitadores electroestáticos; lavadores; ciclones; eliminador de neblina, de malla de alambre; filtros; incineración; separación a aire o vapor; oxidación de fase líquida; absorción. ¿Cuáles pueden ser las opciones del tratamiento de aguas servidas? Las opciones para el tratamiento de las aguas servidas y de enjuague incluyen las siguientes: Tratar y reutilizar el agua Secar los lodos Evaporación Sedimentación, floculación y filtración Neutralizar las aguas servidas ácidas o alcalinas; Uso agrícola Desnitrificación. Potenciales impactos negativos - Medidas de atenuación. Impactos Negativos Potenciales Directos: Selección de Sitio 1. Ubicación de la planta en o cerca de los hábitat frágiles: manglares, esteros, humedales y arrecifes de coral. 2. Ubicación junto a un río, causando su eventual degradación Medidas de Atenuación Ubicar la planta en una área industrial, de ser posible, a fin de reducir o concentrar la carga sobre los servicios ambientales locales y facilitar el monitoreo de los efluentes. Integrar la participación de las agencias de los recursos naturales en el proceso de la selección del sitio, a fin de estudiar las alternativas. El proceso de selección del sitio debe examinar las alternativas que reduzcan los efectos ambientales y no excluyan el uso beneficioso de la extensión de agua. Las plantas que producen descargas 30 Procesos Productivos del Papel 3. La ubicación puede causar serios problemas de contaminación atmosférica en el área local. Directos: Operación de la Planta 4. El manejo forestal es inadecuado o no existe, el resultado es la erosión del suelo y reducción de los bióticos. Se aplican los pesticidas en forma incontrolable, causando efectos toxicológicos en los organismos beneficiosos y cambios indeseables en los ecosistemas forestales. 5. Liberación de desechos gaseosos: Dióxido de azufre Compuestos de azufre total reducido (ATR) Partículas Compuestos orgánicos tóxicos (p.j., cloro sulfuro de hidrógeno) 6. Descarga de desechos líquidos en las extensiones de agua: Los contaminantes convencionales están causando los siguientes impactos: cambios en el pH y la toxicidad; sólidos disueltos y suspendidos; eutrofización; espuma y telilla; crecimiento de légamo; líquidas no deben ubicarse sino en los ríos que tengan la capacidad adecuada para absorber los desechos de los efluentes tratados. Ubicar la planta en una zona que no esté sujeta a inversiones, ni atropamiento de contaminantes, y donde los vientos predominantes se dirijan hacia las áreas relativamente despobladas. Durante la fase de diseño del proyecto, preparar un plan de manejo forestal basado en un estudio del impacto ambiental. No escoger como fuente de madera, las reservas de bosques primarios. Dióxido de Azufre Controlarlo mediante las operaciones adecuadas, p.j. el horno de recuperación de licor. Seleccionar los combustibles auxiliares apropiados Desulfurizar el combustible, lavar el gas de escape, y modificar el proceso. Compuestos de Azufre Reducidos Colectarlos con múltiples, lavarlos con una solución alcalina, luego quemarlos. Partículas Removerlas con los evaporadoreslavadores, ciclones o precipitadores electroestáticos. Toxinas Atmosféricas. Prevenir/controlar las fugas mediante el diseño del proceso Medidas de operación y limpieza de la planta: Lavar la pulpa, recuperar los químicos y fibras, tratar y reutilizar las corrientes seleccionadas de desechos, recolectar los derrames, y prevenir las descargas accidentales de los tanques de acopio. 31 Procesos Productivos del Papel efectos térmicos; cambios de sabor, color y olor; contaminación de la carne de pescado; presencia de toxinas como triclorofenol, pentaclorofenol y cinc. 7. Eliminación de los desechos sólidos en la tierra; Lixiviación subterránea, contaminando del agua freática y superficial. Destrucción de las áreas ecológicamente frágiles, como pantanos y otros humedales. Proliferación de roedores, animales que se alimentan de la carroña, e insectos perjudiciales para la salud humana. Incendios, peligros para la salud y condiciones desagradables 8. Incineración de los lodos Monitorear las alcantarillas, canales de drenaje, y descargas, para asegurar que se tenga una advertencia oportuna en el caso de que ocurran derrames. Equilibrar la carga sobre las instalaciones de tratamiento utilizando recipientes de almacenamiento y otras medidas. Reciclar el agua que se emplea para remover la corteza Tratamiento externo de los efluentes: Primario-recipientes de sedimentación, clarificadores por gravedad y flotación con aire disuelto. Secundario-piscinas de oxidación, filtración por goteo, laguna aireada, lodo activado, riego, recipiente de sedimentación (para eliminar los lodos biológicos) y clarificador secundario. Controlar las toxinas empleando químicos menos nocivos, o no tóxicos. Reducirlos y segregarlos en la fuente, utilizar los subproductos, implementar la planificación y manejo adecuado de los depósitos de desechos, utilizando forros con sistemas de recolección del agua de escurrimiento y los lixiviados. Secarlos mediante filtración al vacío y utilizar acondicionamiento químico para preparar los lodos para incineración. Incineradores: desechos solamente; quemar en el hervidor de la corteza; quemar en la caldera de energía eléctrica; 32 Procesos Productivos del Papel 9. Efectos para la salud de los trabajadores debido a los siguientes factores: Operaciones especiales de la fábrica de pulpa, tales como la preparación de los troncos (astillamiento y molienda. Manejo y almacenamiento de la madera de pulpa, astillas, y otras materias primas. procesos químicos empleados para fabricar la pulpa, blanquearla, y preparar la materia prima. El manejo de los licores gastados y operaciones de la sala de máquinas, incluye polvo, humos y gases; el uso de los equipos especiales: desfibradoras, cizallas, cortadores, equipos móviles pesados, etc. 10. Se alteran los modelos de tránsito, creando ruido y congestión, causando serios peligros para los peatones debido al uso de camiones La instalación debe implementar un Programa de Seguridad y salud diseñado para cumplir lo siguiente: identificar, evaluar monitorear y controlar los peligros para los empleados; diseñar procedimientos de operación seguros; dar capacitación en las prácticas de seguridad y manejo de emergencias; La selección del sitio puede atenuar algunos de estos problemas; Se debe hacer un análisis del transporte durante el estudio de factibilidad del proyecto para seleccionar las mejores rutas y reducir los impactos; Establecer reglamentos para los transportistas y diseñar planes contingentes de emergencia para reducir el riesgo de accidentes; 33 Procesos Productivos del Papel Anexos: La celulosa ¿sabías qué? 1. ¿Sabías que para producir una tonelada de celulosa de fibra corta blanqueada, se requieren 9 árboles de eucalipto? 2. ¿Sabías que para producir una tonelada de papel fotocopia se necesitan 6 árboles y que esa tonelada de papel fotocopia se transforma en 440 resmas de 500 hojas de papel fotocopia tamaño carta o 370 resmas tamaño oficio? 3. ¿Sabías que los bosques de pino radiata en Chile son manejados para producir maderas para la construcción y muebles, siendo destinados a la producción de celulosa sólo los subproductos de este proceso: podas y despuntes? 4. ¿Sabías que hace más de 100 años que habitan en Chile los pinos radiata, originarios de Estados Unidos y el eucalipto globulus, provenientes de Australia, considerados entre los árboles más adecuados para la producción de celulosa? 5. ¿Sabías que el árbol más grande del mundo es un pino Sequoia de California, Estados Unidos, que tiene una altura de 115 metros (la torre ENTEL de Santiago tiene 127 metros de altura) y que su tronco tiene un diámetro en su base de 7 metros? 34 Procesos Productivos del Papel Fabricación del papel A partir de la pasta de fibras vegetales se elabora, después de procedimientos especiales, un material blanco en forma de hojas delgadas, el papel, que se emplea para diversos fines (escritura, impresión, embalaje, empaquetado, filtración de precipitados en disoluciones, fabricación de materiales de disolución...). Al ser un elemento básico de la comunicación y la información, ha repercutido de forma importante en la alfabetización y en la educación en todo el mundo. Después de mucho tiempo de elaboración manual, la primera máquina para la obtención de papel se inventó a principios del siglo XIX. INICIO DEL PROCESO El material limpio y troceado se introduce en un aparato con una presión y temperatura elevadas, donde se trata con sosa cáustica o sulfato de sodio o de magnesio. Estos disolventes eliminan la materia resinosa y la lignina y dejan fibras puras de celulosa que se mezclan con otras de madera. OBTENCIÓN DEL PAPEL El papel se transporta mediante una cinta de tela a través de dos grupos de cilindros de metal liso que sirven para prensar las dos superficies de papel. Una vez alisado, se pasa por una serie de rodillos calientes que completan el secado, y por otros fríos y lisos que prensan el material (proporcionando un brillo satinado). Posteriormente, se corta con cuchillas giratorias y se enrolla en bobinas, para después ajustarlo al tamaño necesario para lo que se vaya a emplear (en rollos para una imprenta o en hojas). 35